Изобретение относится к области обработки металлов давлением, а именно к способам изготовления тонкостенных деталей и может быть использовано преимущественно в массовом производстве упомянутых деталей.

Известен способ изготовления тонкостенных деталей бутылочной формы, включающий изготовление листовой заготовки в виде диска, ряд операций вытяжки с утонением, ряд операций обрезки, припуск на которые задают в процентах к объему детали, и обжим со стороны открытого торца.

Указанный способ является классическим при изготовлении тонкостенных бутылочных изделий и используется, как правило, в массовых производствах, потребляющих значительные объемы листового материала. В таких условиях одной из актуальнейших задач является экономия металла, в частности, назначение оптимальных размеров заготовки. К недостаткам способа можно отнести то, что припуск на обрезку задают ориентировочно в процентах к объему детали, беря за основу отношение высоты вытянутой детали к ее диаметру.

Такое назначение припуска не учитывает состояния боковой поверхности заготовки, зависящее от следующих основных факторов: скорости вырубки; зазоров между пуансоном и матрицей; марки металла.

Состояние боковой поверхности заготовки существенно влияет на качество стенки вытянутой детали. Чем больше заусенец и участок скола на заготовке, тем больше на поверхности детали, прилегающей к обрезу, будет планы, образованной от разглаживания упомянутых недостатков (см.фото). Наличие плены является причиной зарождения трещин, складок, вспучивания металла на последующей операции обжига, поэтому участок детали, зараженный пленой, подлежат удалению. Назначение же на каждой операции обрезки припуска 8-15% от объема детали на каждой операции обрезки не учитывает вышеперечисленных факторов и вместе с участком, зараженным пленой, включает часть кондиционной стенки детали, тем самым в указанном способе закладывается нерациональное испотьзо- вание металла.

ел

С

XI

О О

ел

ЧЭ

Цель изобретения - экономия металла за счет минимизации припусков на обрезку и назначение оптимальных размеров заготовки.

Поставленная цель достигается тем, что обрезку на последней операции вытяжки производят под нижней границе плены, образующейся от разглаживания скола и заусенца на боковой поверхности заготовки, а промежуточные операции обрезки не про- изводят.

Предлагаемое техническое решение отличается от прототипа тем, обрезку на последней операции вытяжки производят под нижней границей плены, а промежуточ- ные операции обрезки не производят,

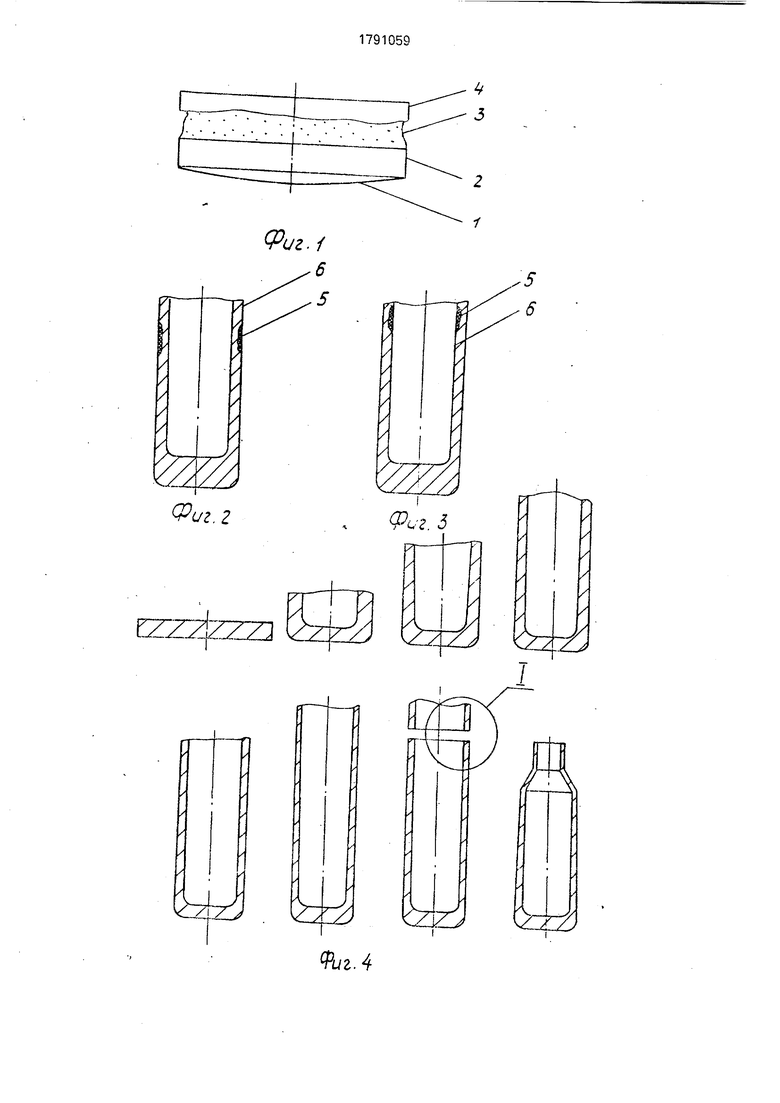

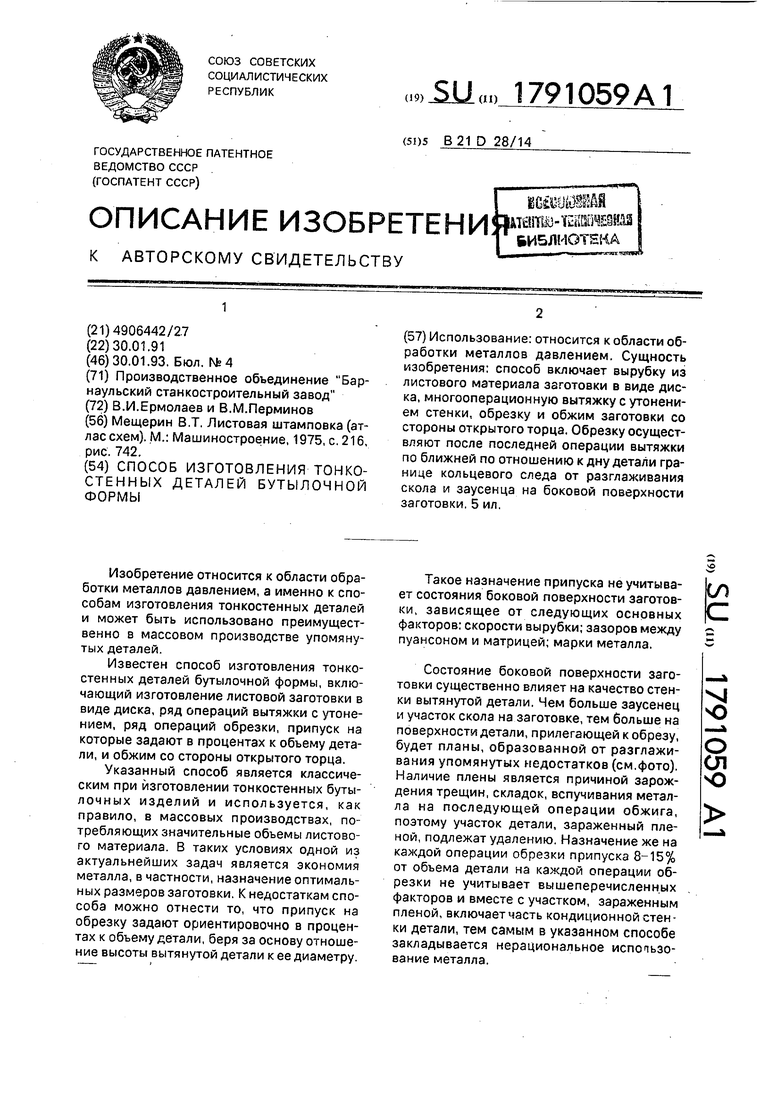

На фиг. 1-5 приведены графические материалы, демонстрирующие реализацию предлагаемого способа.

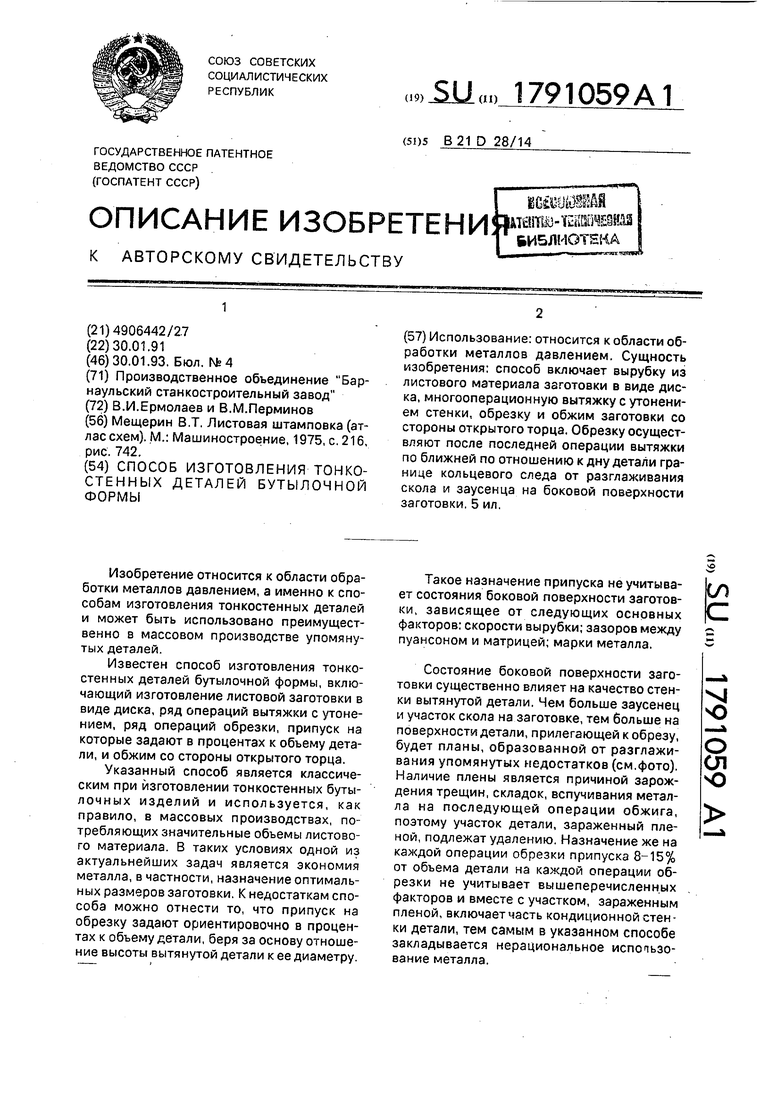

На операции вырубки из листового ма- териала получают заготовку в виде диска. Поверхность среза вырубленной заготовки имеет четыре зоны (фиг. 1): со стороны матрицы небольшая закругленная зона 1, которая переходит в блестящий поясок пластической деформации 2, шероховатая зона.З скалывания и зона 4 протянутого заусенца, образующаяся при малом зазоре между вырубным пуансоном и матрицей, а также большой толщины материала. Имен- но такие условия имеют место в массовом производстве тонкостенных деталей бутылочной формы с толстым дном.

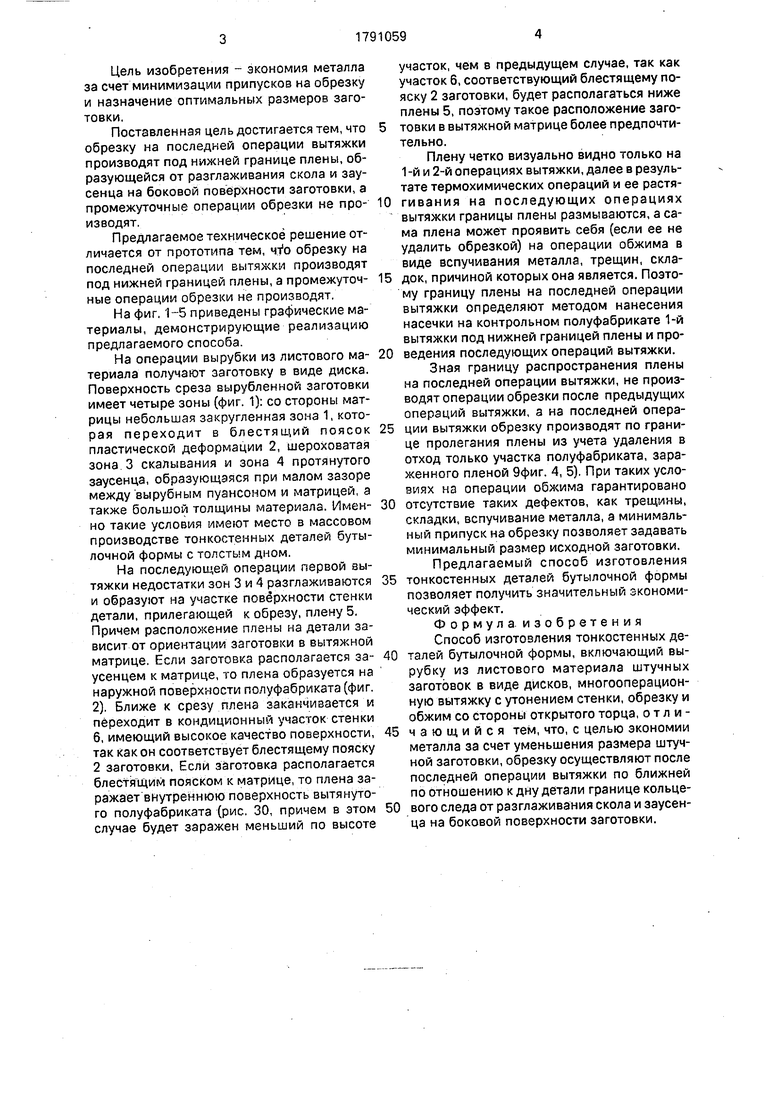

На последующей операции первой вытяжки недостатки зон 3 и 4 разглаживаются и образуют на участке поверхности стенки детали, прилегающей к обрезу, плену 5. Причем расположение плены на детали зависит от ориентации заготовки в вытяжной матрице. Если заготовка располагается за- усенцем к матрице, то плена образуется на наружной поверхности полуфабриката (фиг. 2). Ближе к срезу плена заканчивается и переходит в кондиционный участок стенки 6, имеющий высокое качество поверхности, так как он соответствует блестящему пояску 2 заготовки, Если заготовка располагается блестящим пояском к матрице, то плена заражает внутреннюю поверхность вытянутого полуфабриката (рис. 30, причем в этом случае будет заражен меньший по высоте

участок, чем в предыдущем случае, так как участок 6, соответствующий блестящему пояску 2 заготовки, будет располагаться ниже плены 5, поэтому такое расположение заготовки в вытяжной матрице более предпочтительно.

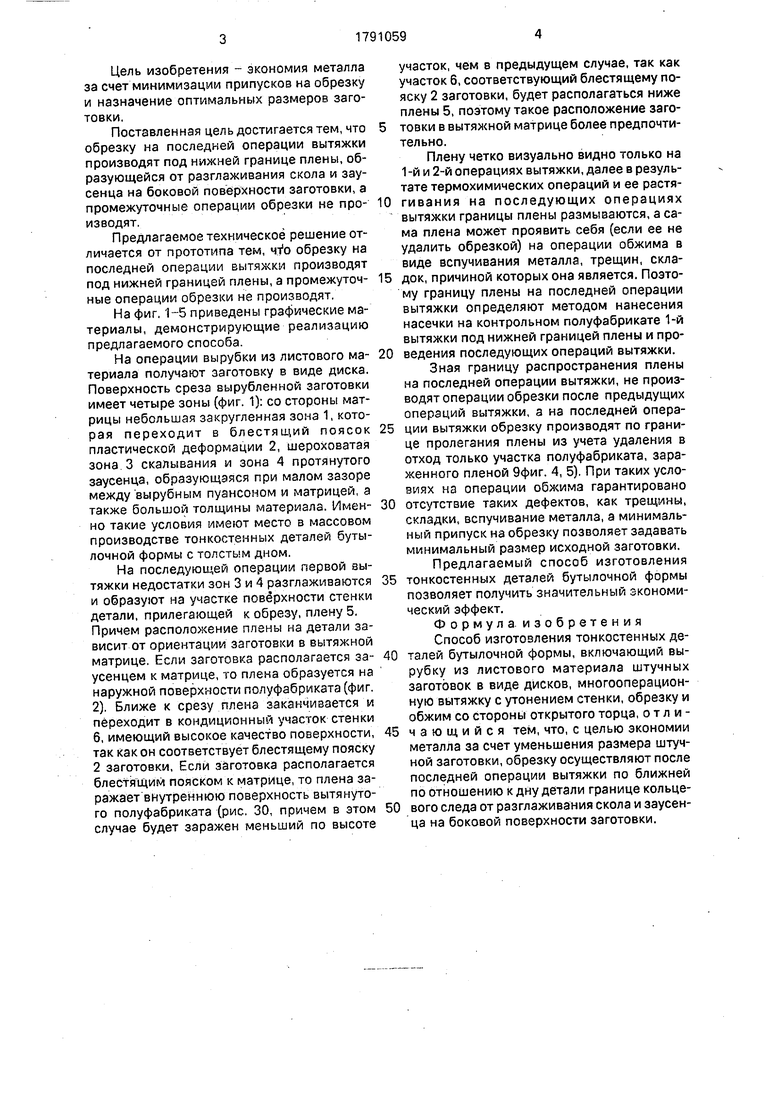

Плену четко визуально видно только на 1 -и и 2-й операциях вытяжки, далее в результате термохимических операций и ее растягивания на последующих операциях вытяжки границы плены размываются, а сама плена может проявить себя (если ее не удалить обрезкой) на операции обжима в виде вспучивания металла, трещин, складок, причиной которых она является. Поэтому границу плены на последней операции вытяжки определяют методом нанесения насечки на контрольном полуфабрикате 1-й вытяжки под нижней границей плены и проведения последующих операций вытяжки.

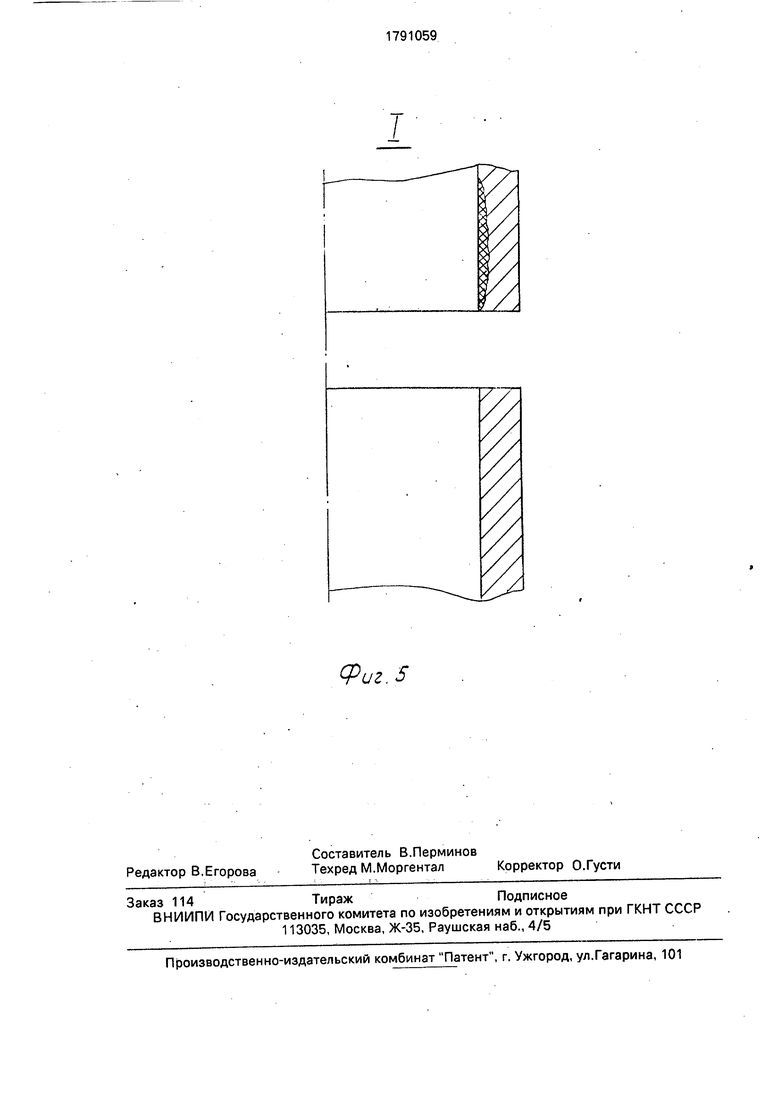

Зная границу распространения плены на последней операции вытяжки, не производят операции обрезки после предыдущих операций вытяжки, а на последней операции вытяжки обрезку производят по границе пролегания плены из учета удаления в отход только участка полуфабриката, зараженного пленой 9фиг. 4, 5). При таких условиях на операции обжима гарантировано отсутствие таких дефектов, как трещины, складки, вспучивание металла, а минимальный припуск на обрезку позволяет задавать минимальный размер исходной заготовки.

Предлагаемый способ изготовления тонкостенных деталей бутылочной формы позволяет получить значительный экономический эффект.

Формула изобретения

Способ изготовления тонкостенных деталей бутылочной формы, включающий вырубку из листового материала штучных заготовок в виде дисков, многооперационную вытяжку с утонением стенки, обрезку и обжим со стороны открытого торца, отличающийся тем, что, с целью экономии металла за счет уменьшения размера штучной заготовки, обрезку осуществляют после последней операции вытяжки по ближней по отношению к дну детали границе кольцевого следа от разглаживания скола и заусенца на боковой поверхности заготовки.

%г. 4

Т

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОЛЫХ ИЗДЕЛИЙ | 1990 |

|

RU2010646C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ПАТРОНА СТРЕЛКОВОГО ОРУЖИЯ | 2000 |

|

RU2176573C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ОСЕСИММЕТРИЧНОГО ИЗДЕЛИЯ | 1990 |

|

SU1800729A1 |

| Способ получения деталей с чистовой поверхностью | 1983 |

|

SU1148676A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛБ МЕТАЛЛИЧЕСКОГО ТЕРМОСА | 1995 |

|

RU2089320C1 |

| Способ изготовления гильзы из алюминиевого сплава к стрелковому оружию | 2023 |

|

RU2819725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СОСУДОВ | 1998 |

|

RU2131787C1 |

| СПОСОБ ВЫТЯЖКИ С ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2638720C1 |

| Способ изготовления полой детали бутылочной формы | 2020 |

|

RU2744804C1 |

Использование: относится к области обработки металлов давлением. Сущность изобретения: способ включает вырубку из листового материала заготовки в виде диска, многооперационную вытяжку с утонением стенки, обрезку и обжим заготовки со стороны открытого торца. Обрезку осуществляют после последней операции вытяжки по ближней по отношению к дну детали границе кольцевого следа от разглаживания скола и заусенца на боковой поверхности заготовки.5 ил.

Фи г. 5

| Мещерин ВТ | |||

| Листовая штамповка (атлас схем) | |||

| М.: Машиностроение, 1975, с | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

| КОЛЕНЧАТЫЙ ВАЛ С ДИФФЕРЕНЦИАЛЬНОЙ ПЕРЕДАЧЕЙ | 1923 |

|

SU742A1 |

Авторы

Даты

1993-01-30—Публикация

1991-01-30—Подача