Изобретение относится к способам получения диоксида кремния, используемого в стекольной и керамической промышленности, а также для получения силикатных мараспылительную сушку 1.

Недостатками известного способа являются низкий выход конечного продукта и низкая чистота целевого продукта.

Известен способ получения диоксида кремния из природного сырья, включающий гидротермальную переработку перлита, отделение осадка и его переработку минеральной кислотой 2.

Недостатками известного способа являются низкий выход конечного продукта, наличие большого количества примесей в нем и низкое содержание Si02 в целевом продукте.

Из описанных в научно-технической информации объектов наиболее близким к заявленному является способ получения диоксида кремния из жидкого стекла, включающий карбонизацию раствора жидкого стекла, фильтрацию, смешение осадка с сус- пендирующей добавкой, перемешивание, ионнообменную очистку суспензии от щеXI

О

со

00

ю

лочной примеси на катионите и распылительную сушку 3.

Недостатками известного способа являются наличие примесей тяжелых металлов, в частности железа в конечном продукте, использование дорогостоящих катионитов для удаления катионов Na.

Целью предлагаемого способа является повышение степени чистоты целевого продукта, исключение использования дефицит- ных добавок - катионитов и расширение сырьевой базы.

Указанная цель достигается тем, что в способе получения диоксида кремния, включающий карбонизацию раствора жидкого стекла, фильтрацию, очистку от примесей и сушку, в качестве исходного кремнеземсодержащего сырья используют природную горную породу, например пемзу или обсидиан, которую предварительно об- рабатывают раствором щелочи при температурах 95-180°С и концентрации №20 - 50-150 г/л при соотношении Ж:Т 1,5-5,0 в течение 1-4 часа с последующим отделением твердого остатка от жидкой фазы, полученную жидкую фазу подвергают очистке, путем магнитной обработки при напряженности электромагнитного поля 500-1000 кА/м с последующим добавлением на полученную массу смеси оксида кальция и сульфата алюминия при их мае- совом соотношении 1:(0,5-1) в количестве 0,2-0,6 г/л при кипячении в течении 20-40 мин с последующей фильтрацией, а карбонизации подвергают (полученную) по- следнюю жидкую фазу.

Пример. Берут измельченную пемзу или обсидиан, обрабатывают раствором щелочи при концентрации Na20 - 100 г/л, Ж:Т 3 и температуре 140°С в течение 2 часов, затем охлаждают в автоклаве ниже 100°С для снижения давления в автоклаве ниже атмосферного, фильтруют и жидкую фазу отделяют, очищают от примесей. Для этого жидкую фазу подвергают магнитной

15

5

10

0 5

5

5

0

0

обработке при напряженности магнитного поля 750 кА/м, добавляют смесь оксида кальция и сульфата алюминия в количестве 0,4 г/л, кипятят в течение 30. минут и фильтруют. Далее жидкую фазу подвергают карбонизации при температуре 80-95°С, фильтруют, осадок промывают и сушат. В полученном осадке содержание РеаОз - 0,0007%.

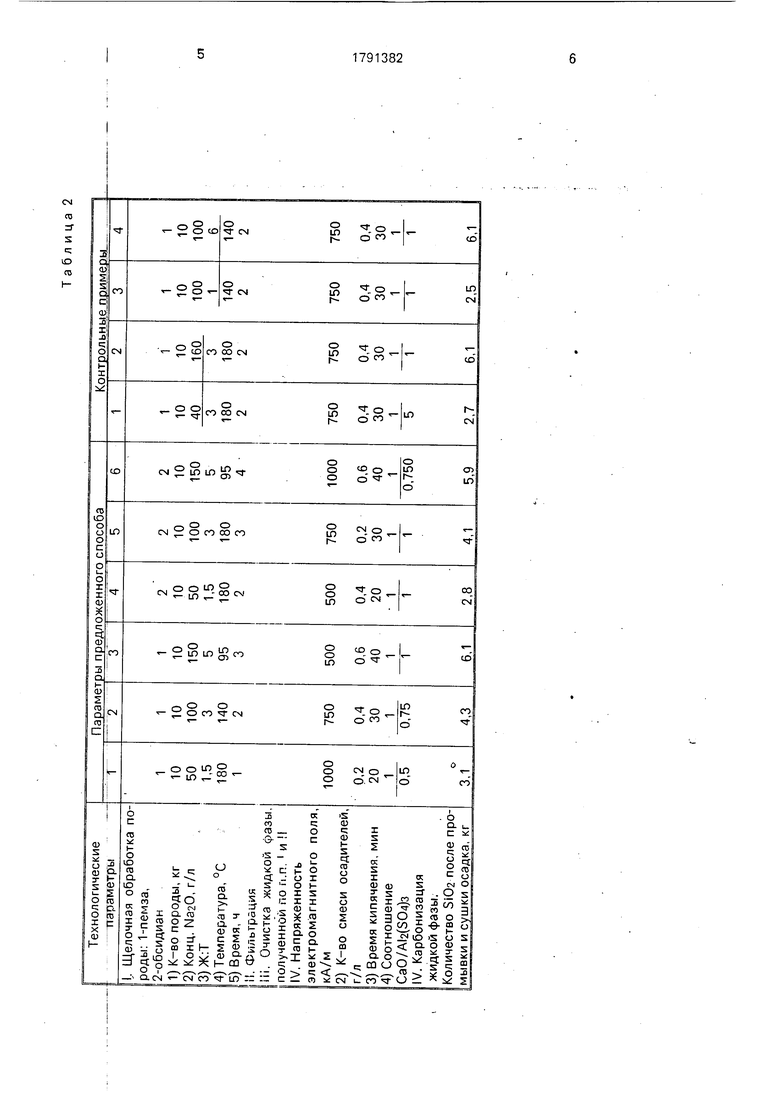

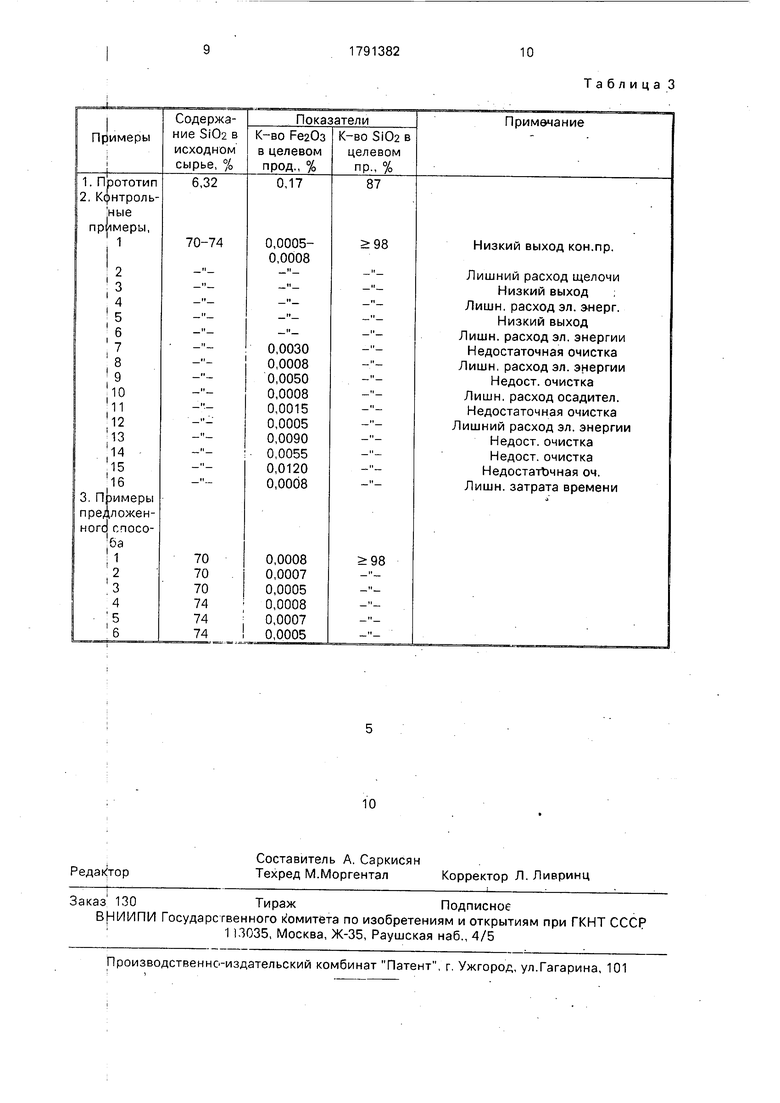

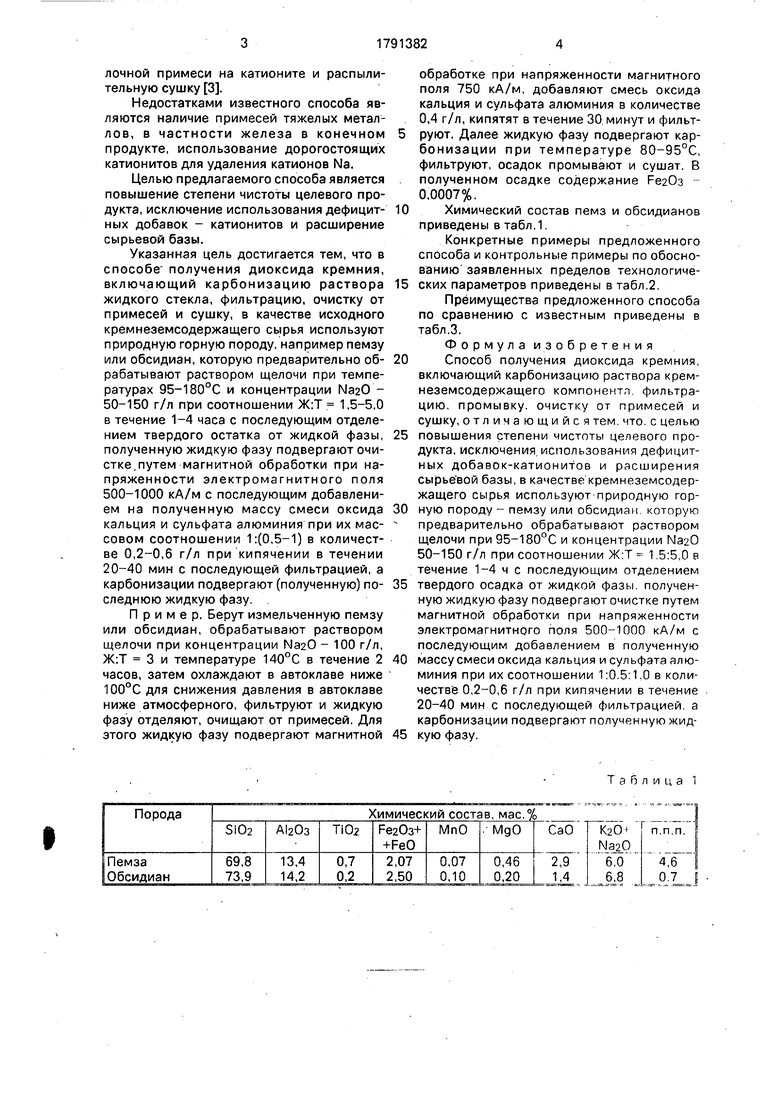

Химический состав пемз и обсидианов приведены в табл.1.

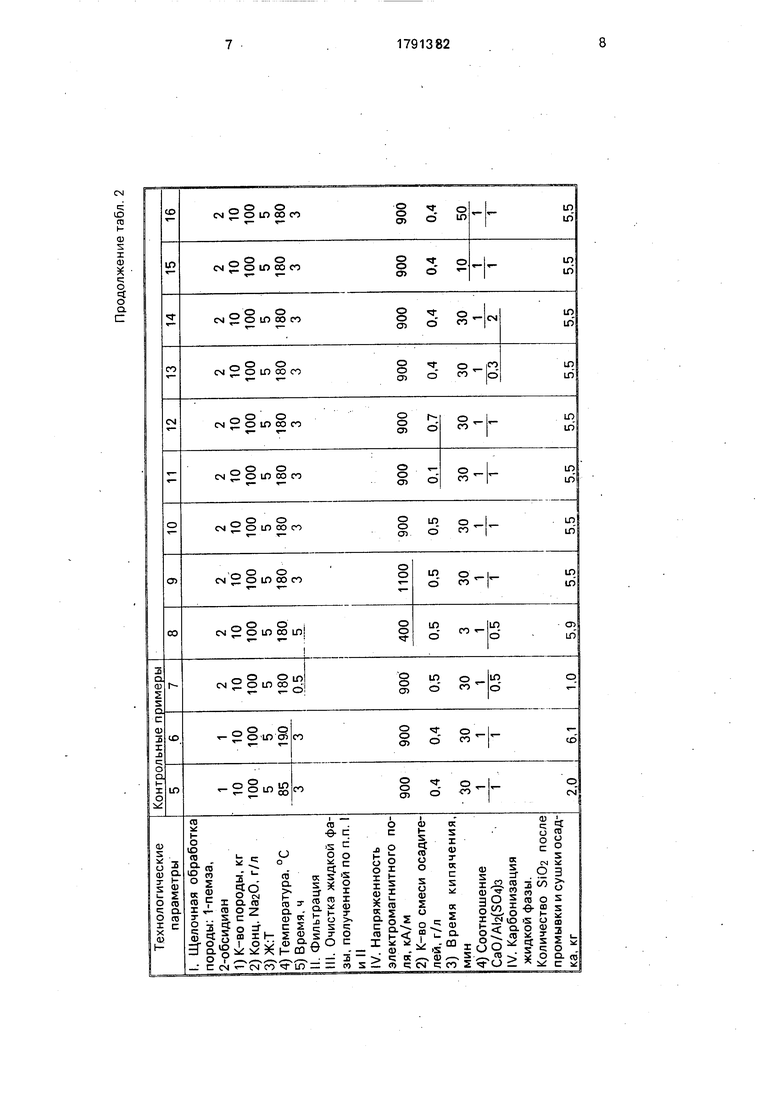

Конкретные примеры предложенного способа и контрольные примеры по обоснованию заявленных пределов технологических параметров приведены в табл.2.

Преимущества предложенного способа по сравнению с известным приведены в табл.3.

Формула изобретения

Способ получения диоксида кремния, включающий карбонизацию раствора кремнеземсодержащего компонент, фильтрацию, промывку, очистку от примесей и сушку, отличающийся тем. что. с целью повышения степени чистоты целевого продукта, исключения, использования дефицитных добавок-катионитов и расширения сырье вой базы, в качестве кремнеземсодержащего сырья используют природную горную породу - пемзу или обсидиан, которую предварительно обрабатывают раствором щелочи при 95-180°С и концентрации Na20 50-150 г/л при соотношении Ж:Т 1.5:5,0 в течение 1-4 ч с последующим отделением твердого осадка от жидкой фазы, полученную жидкую фазу подвергают очистке путем магнитной обработки при напряженности электромагнитного поля 500-1000 кА/м с последующим добавлением в полученную массу смеси оксида кальция и сульфата алюминия при их соотношении 1:0.5:1,0 в количестве 0,2-0,6 г/л при кипячении в течение 20-40 мин с последующей фильтрацией, а карбонизации подвергают полученную жидкую фазу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диоксида кремния | 1990 |

|

SU1791383A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2009 |

|

RU2402485C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2004 |

|

RU2261840C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2593861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА КРЕМНИЯ ИЗ ОТХОДОВ ФЕРРОСПЛАВНОГО ПРОИЗВОДСТВА | 2002 |

|

RU2237015C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2011 |

|

RU2474535C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙХРОМСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ | 2006 |

|

RU2344076C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕОРГАНИЧЕСКИХ СИЛИКАТОВ И КРЕМНЕЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2319665C1 |

| Способ получения морденита | 1983 |

|

SU1141071A1 |

| Способ получения микрокремнезема из природного диатомита осаждением раствора азотной кислоты | 2020 |

|

RU2740995C1 |

Использование: в стекольной и керамической промышленности, а также при получении силикатных материалов. Сущность изобретения: природную горную породу, в частности пемзу или обсидиан, обрабатывают раствором щелочи при 95-180°С и концентрации Na20 50-100 г/л при соотношении Ж:Т 1,5:5,0 в течение 1 -4 ч с последующим отделением твердого осадка от жидкой фазы. Полученную жидкую фазу подвергают очистке путем магнитной обработки при напряженности электромагнитного поля 500-1000 кА/ м с последующим добавлением на полученную массу смеси оксида кальция и сульфата алюминия при их соотношении 1:(0,5-1.0) в количестве 0,2- 0,6 г/л при кипячении в течение 20-40 мин с последующей фильтрацией. Далее жидкую фазу подвергают карбонизации, фильтруют, промывают и очищают от примесей, сушат. 3 табл. (Л С

I

Таблица

П.П. П.

NaaO

6,0 4,б 6,8 0.7

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гидротермальный способ г риготовления комплексного стекольного сырья каназит на основе горных пород и продуктов их переработки | |||

| Айастан, 1977, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1993-01-30—Публикация

1990-06-19—Подача