Изобретение относится к производству строительных материалов и может быть использовано при изготовлении керамических глазурованных плиток для внутренней облицовки стен, обжигаемых на поточно конвей- ерных линиях.

Известна н.ефриттованная глазурь, включающая следующие компоненты, мас.%: SI02 35 - 45; 9 - 15; В20з 6 - 11;Ca019-28;MgOO,1-2; Zt022-5:K2p i 0,1 - 3; ZnO 0,1 - 6; Ре20з 1.0-2Ж

Наиболее близкой по технической сущности к изобретению является глазурь, включающая следующие компоненты, мас.%: SI0242,05 - 46,16; ,85 - 15.25; Ре20з 1.10-1,15: FeO 0,48 - 0.64; СаО 20,20-- -21,81; MgO 0,99- 1,20; ZnO2.76-7.96; fC20 1.08-1,28: N3202,11 -5.33; В20з 8,64-9.57.

Недостатком такого состава глазури является повышенный температурный коэффициент линейного расширения.

Целью изобретения является снижение температурного коэффициента линейного расширения.

Поставленная цель достигается тем, что глазурь, включающая 5Ю2, А120з, Ре20з, FeO, CaO, MgO, ZnO, Na20, К20, В203, дополнительно содержат ТЮз и МпО при следующем соотношении компонентов, мас.%:

Si02

AI203

Ре20з

FeO

СаО

MgO

МпО

ZnO

ТЮ2

К20

Na20

В20з

42.86

8,22 1,92

1,29 .

20.76 2,790,07 0.55

0,18

0,21

3,93

8,06

-45,6 12,0

-2,48

2,14

23,51

3,54

-0,11

-4,41

-0,28

-0,23

-4,37

-9,25

ел

с

XI ю

Ј со со

Для получения указанной глазури используют следующие сырьевые материалы, мас.%:. .

Датолитовый концентрат44-51 Гидроокись алюминия 4-8 Окмсь цинка 0,5-4 Каолин 4 - б Горнблендит 12 - 20 Стеклобой 21 24 v; : , .. -.. - ...., - , . Глазурь получают путем совместного

помола всех компонентов в шаровых мельницах до остатка на сите № 0063 не менее 0,2%. Плотность глазури при глазуровании плиток методом полива 1,67- 1,70 г/см .

Плитки обжигают на поточно-конвейерных линиях при максимальной температуре 980 -1000°С;ч1родолжительность обжига 25 - 30 мин. Покрытие имеет шелковистую матовую поверхность горчичного цвета.

Изобретение поясняется Следующими примерами. : с; - :Г ,.-; ./ . - :: .

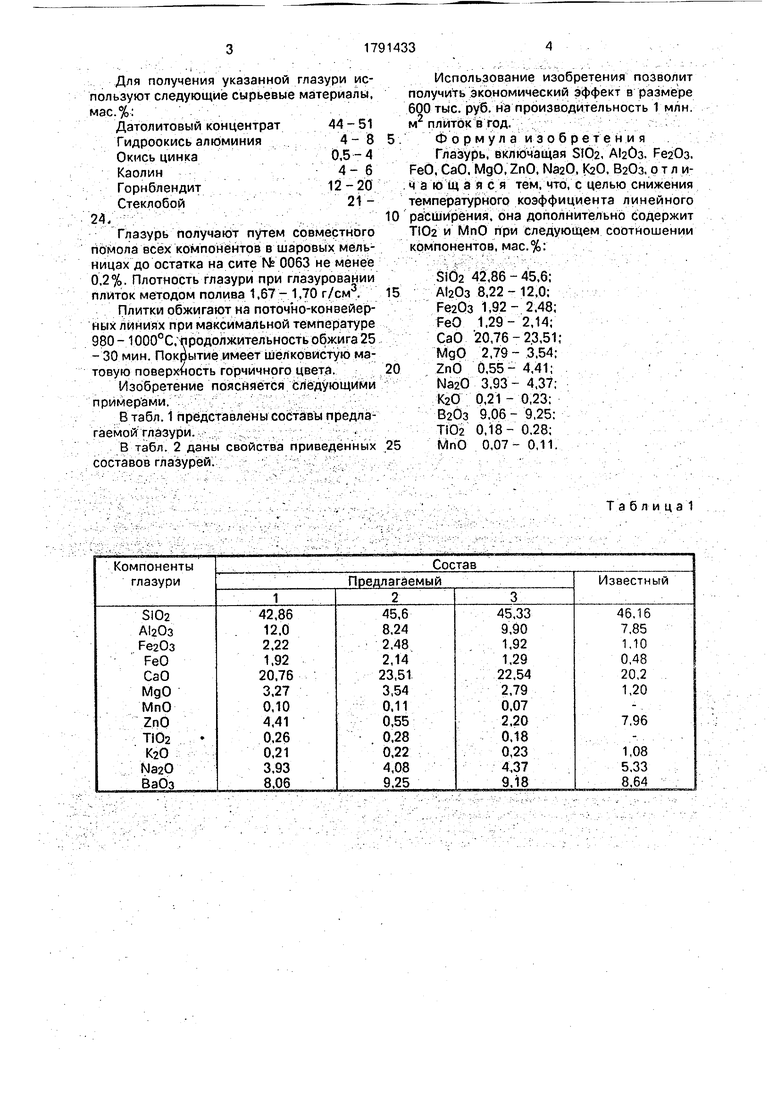

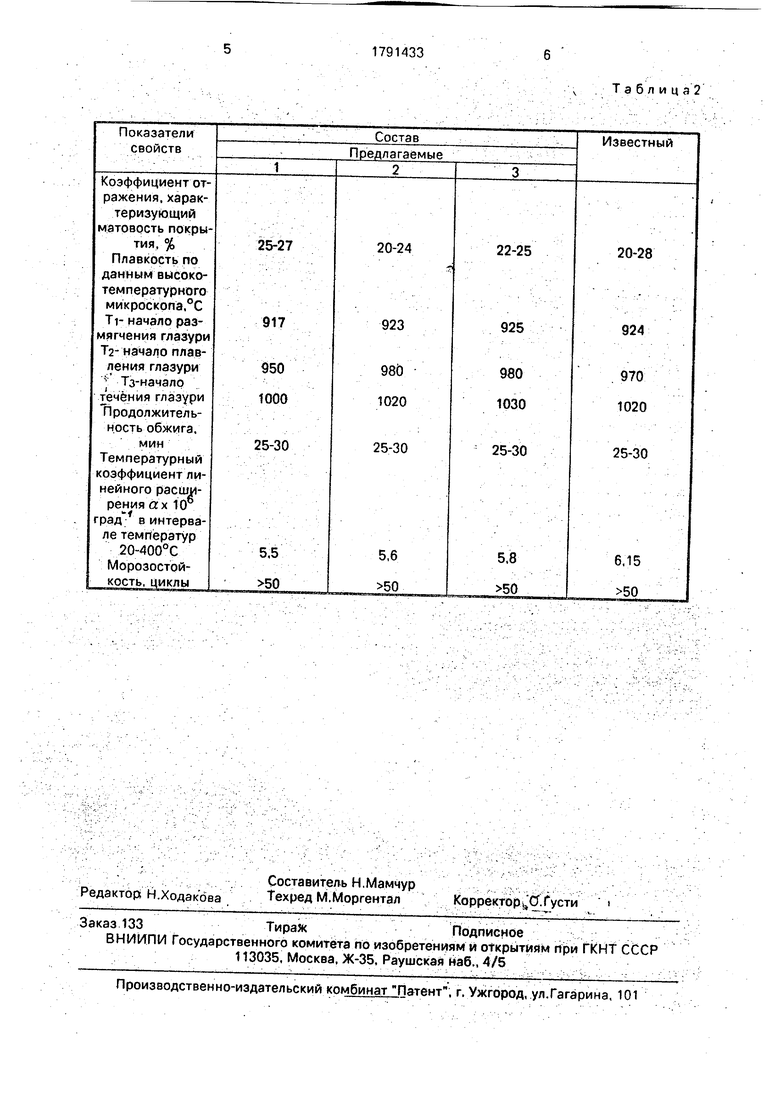

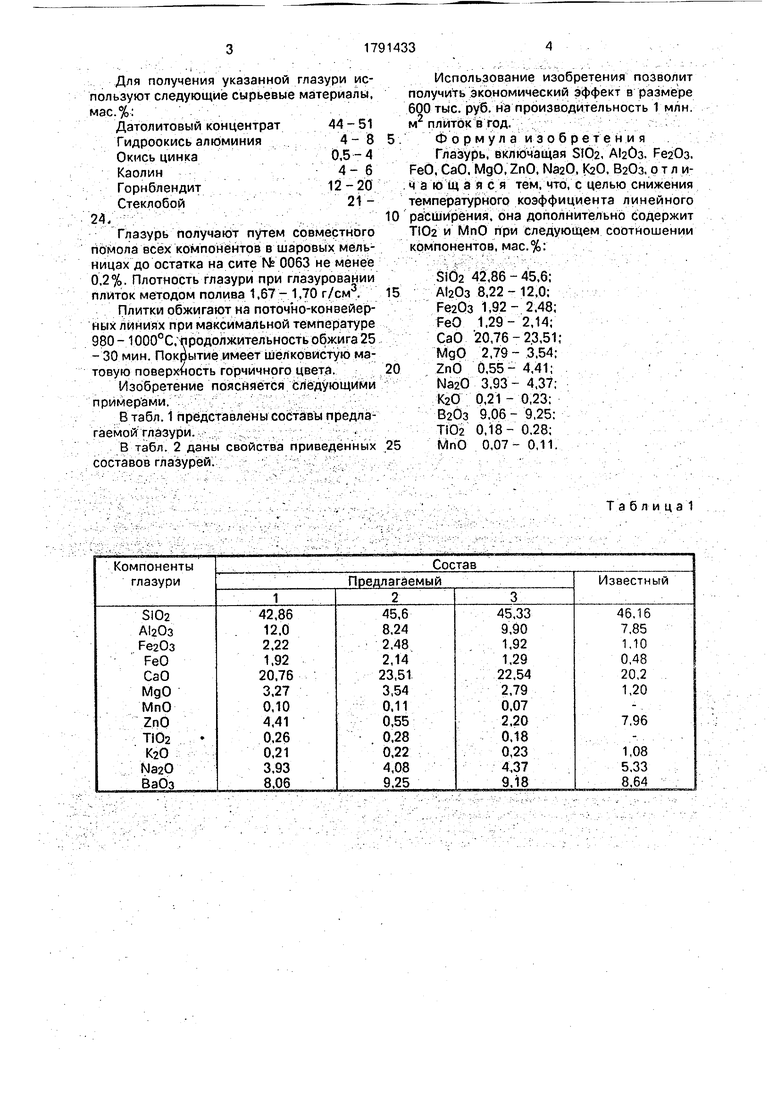

В табл. 1 представлены составы предлагаемой глазури. . : :; ; ; ; В табл. 2 даны свойства приведенных составов глазурейУ; ; ;;

0

Использование изобретения позволит получить экономический эффект в размере 600 тыс. руб. на производительность 1 млн. м2 плиток в ГОД. ;: : Формул а из обретения Глазурь, включащая S102, . РегОз. FeO, CaO. MgO,ZnO, NaaO, КаО, В20з, от л и- ч а ю Щ а я с я тем, что, С целью снижения температурного коэффициента линейного расширения, она дополнительно содержит ТЮ2 и МпО при следующем соотношении компонентов, мас.%:

5

0

5

SICI2 4186- А12рз 8,22 - Ре20з 1,92 - FeO 1.29- 20,76 - 2,79 CaO

MgO

ZnO

NaaO

КаО

В2бз

TiOa

МпО

0,55 - 3,930,21 - 9,06 0,18- 0,0745,6; 12,0;

2.48; 2,14; 23,51;

3.54; 4,41;

4,37; 0,23;

9,25: 0,28;

0,11.

| название | год | авторы | номер документа |

|---|---|---|---|

| Нефриттованная глазурь | 1991 |

|

SU1791432A1 |

| Глазурь | 1990 |

|

SU1694561A1 |

| ГЛАЗУРЬ | 1991 |

|

RU2024446C1 |

| Глазурь | 1990 |

|

SU1778102A1 |

| Глазурь | 1991 |

|

SU1794902A1 |

| Глазурь | 1989 |

|

SU1648909A1 |

| Глазурь | 1991 |

|

SU1794899A1 |

| Глазурь | 1990 |

|

SU1779682A1 |

| Глазурь | 1989 |

|

SU1655958A1 |

| Матовая глазурь | 1989 |

|

SU1705267A1 |

Использование: изобретение относится к производству строительных материалов и може быть использовано при изготовлении керамических глазурованных плиток для внутренней облицовки стен, обжигаемых на поточно-конвейерных линиях. Сущность изобретения: глазурь содержит: оксид кремния 42,86 - 45.6; оксид алюминия 8,22 - 12: оксид железа (111) 1,92 - 2,48; ркисд железа () 1,29 - 2,14; оксид кальция 20,76 - 23,51; оксид магния 2.79 - 3,54; оксид марганца 0,07 - 0,11; оксид цинка 0,55 - 4,41; оксид титана 0,18 - 0,28; оксид калия 0, 0,23: оксид натрия 3,93.- 4,37; оксид бора 8,06 - 9,25. Характеристики глазури: ТКЛР (5,5 - 5,8) 10-6 град коэффициент отражения 20 - 27%, морозостойкость более 50 циклов, продолжительность обжига 25 - 30 мин. 2 табл.

Т а б л и ц а 1

Таблиц а 2

| Глазурь | 1979 |

|

SU833642A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Глазурь | 1990 |

|

SU1694561A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1993-01-30—Публикация

1991-04-11—Подача