Известны устройсТйа для изготовления мешков с клапанами из термонластического материала, преимущественно имеющего форму рукаВа, состоящие из рулонодержателя для термопластического материала, направляющего валика для него, механизма для выкройки клапанов одновременно двух мешков, приспособления для развода стенок рукава, механизма для закладки клапанов внутрь рукава и двух расположенных один над другим траиспортеров с нагревательными элементами для склеивания и разрезания термопластического материала в поперечном направлении с одновременной его протяжкой.

Предлагаемое устройство повышает производительность труда. Достигается это тем, что транспортеры выполнены непрерывно движущимися. Механизмы для выкройки клапанов и закладки их внутрь рукава смонтированы с возможностьювозвратно-поступательного

движения вдоль рукава термопластического материала таким 9бразом, что скорость их поступательного движения равна скорости движения транспортеров.

Для наилучшего раскрытия рукава при закладке клапанов приспособлеиие для развода стенок рукава следует выполнить в виде вставляемой внутрь последнего оси с клинообразным хвостовиком и свободно надетыми на ней роликами, а также расположенных

снаружи рукава, с двух противоположных сторон, упорных роликов, удерживающих ось в неподвижном состоянии.

Чтобы предотвратить тормол ение рукава при удержании оси в неиодвижном состояиии, ролики на последней целесообразно разместить в две группы, одна из которых расположена концентрично, а другая - эксцентрично оси. Ролики первой группы чередуются с роликами второй группы.

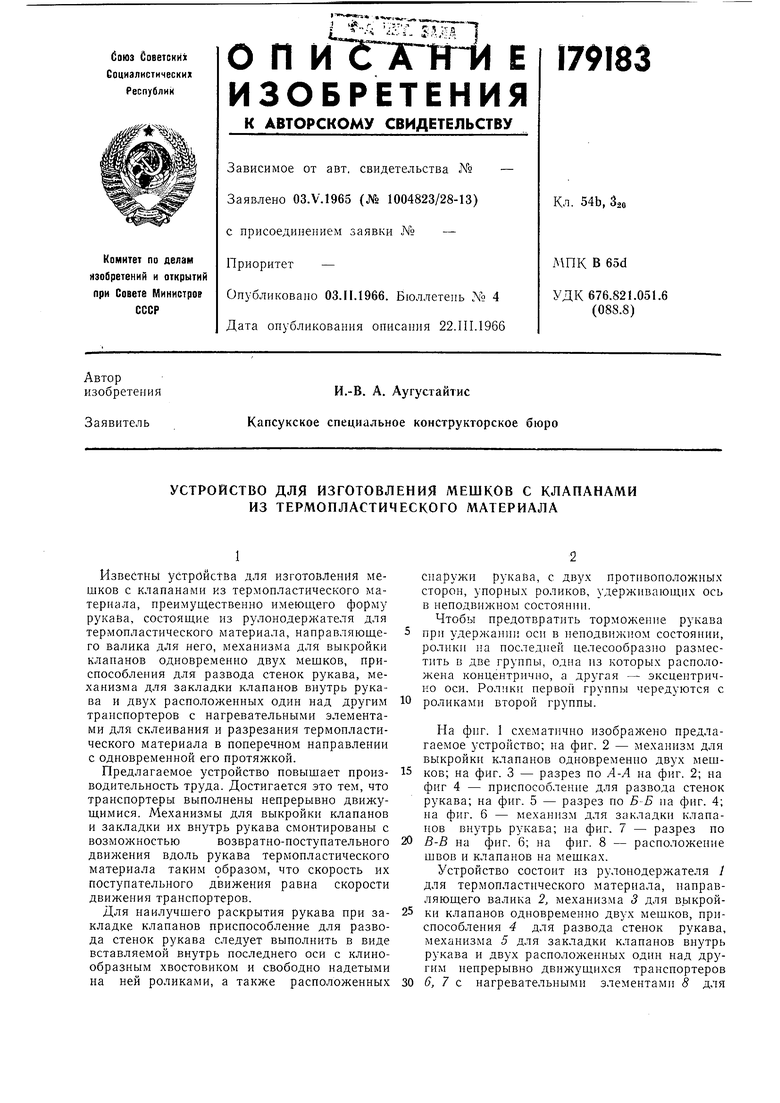

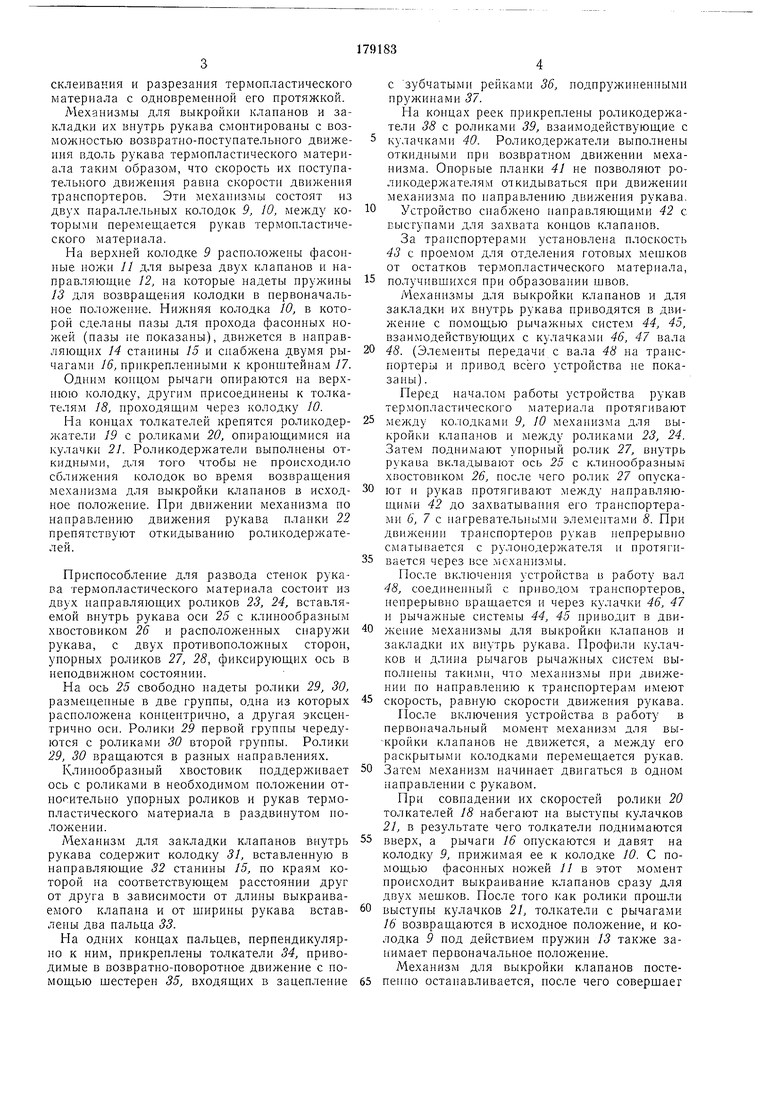

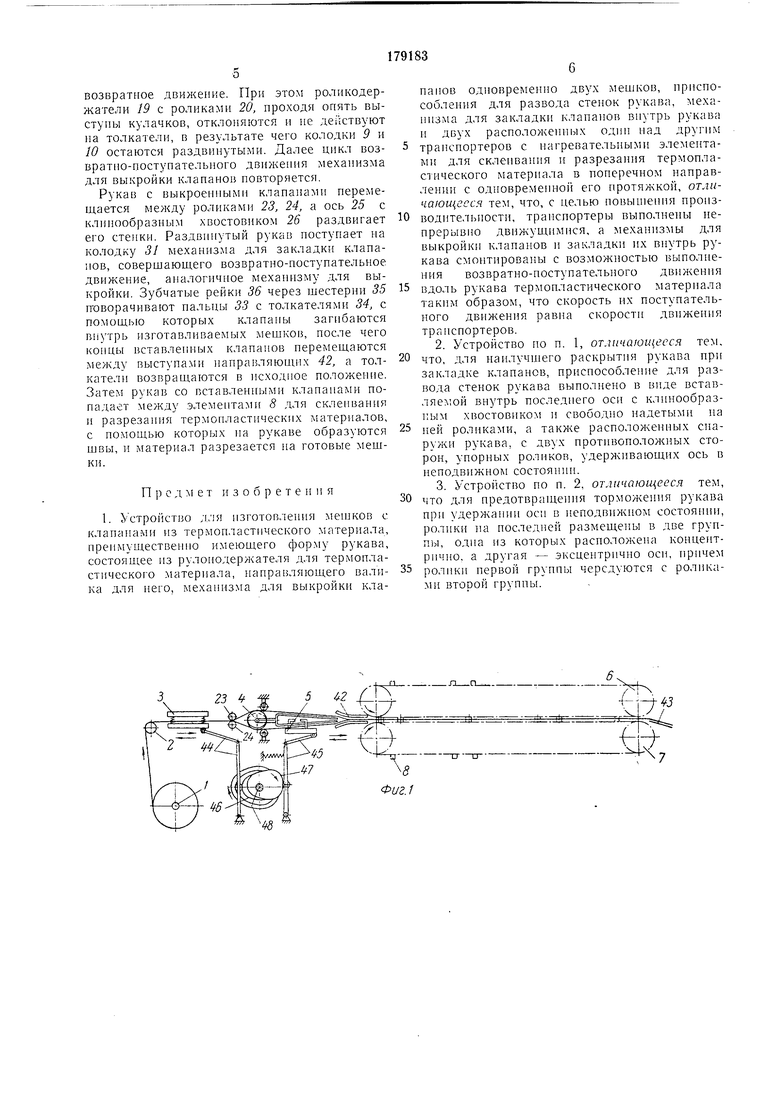

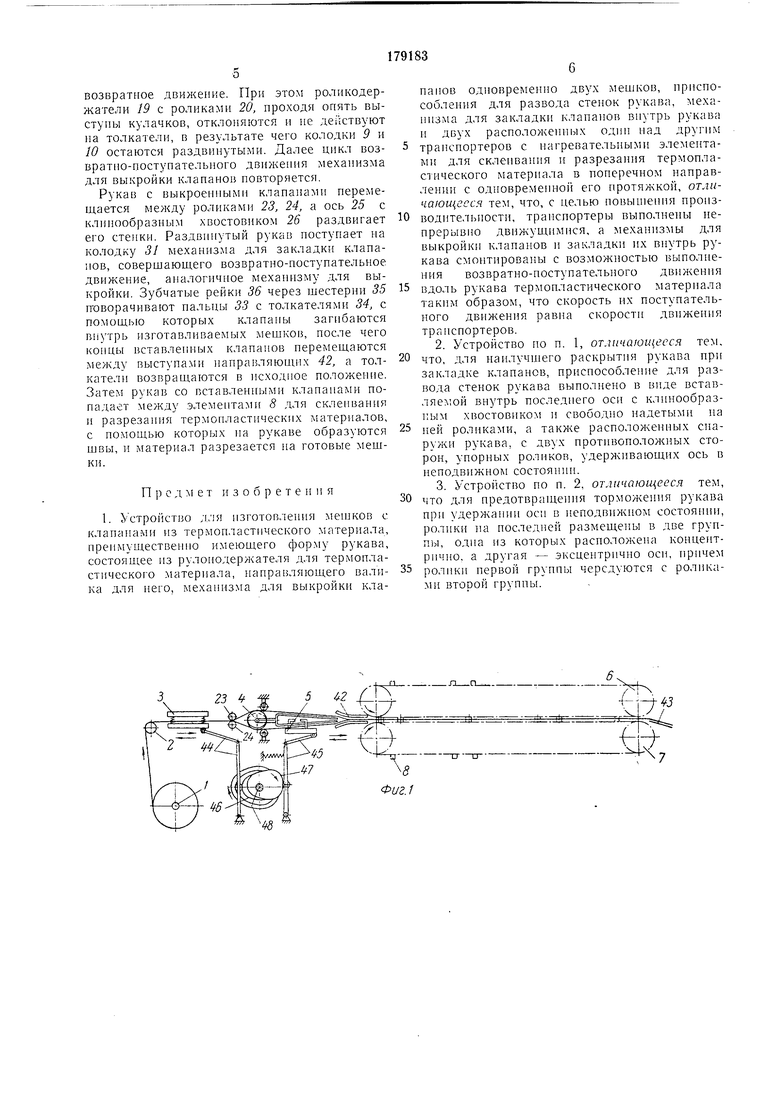

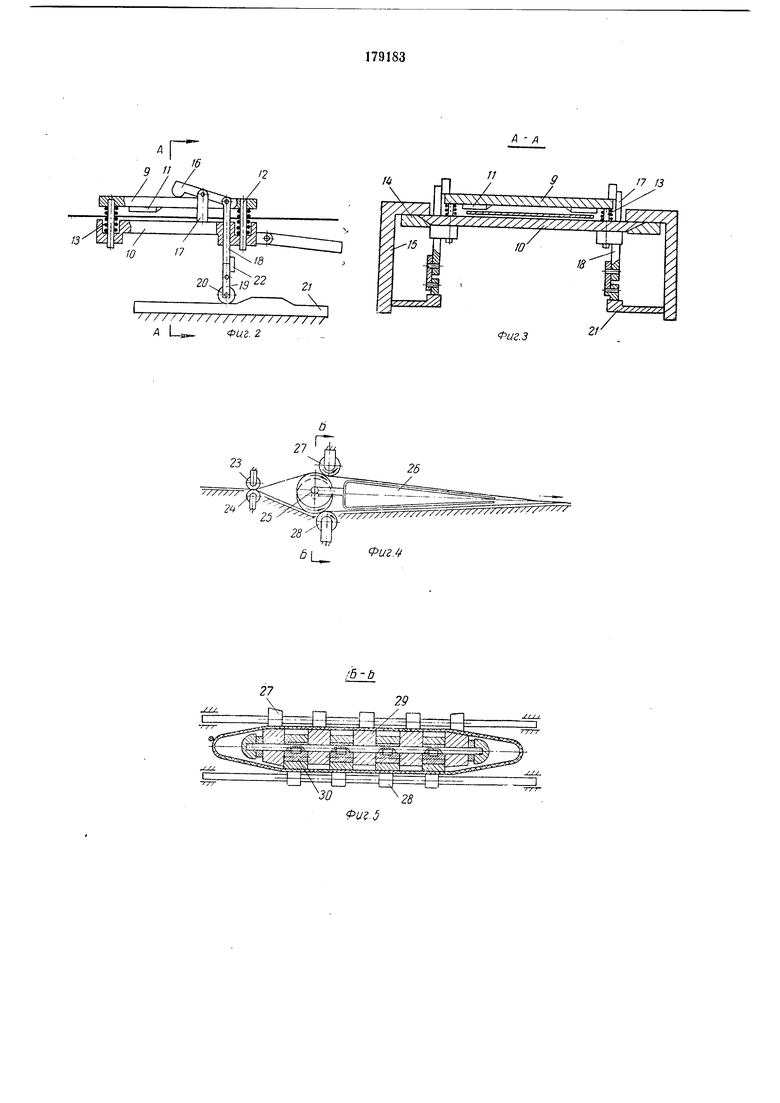

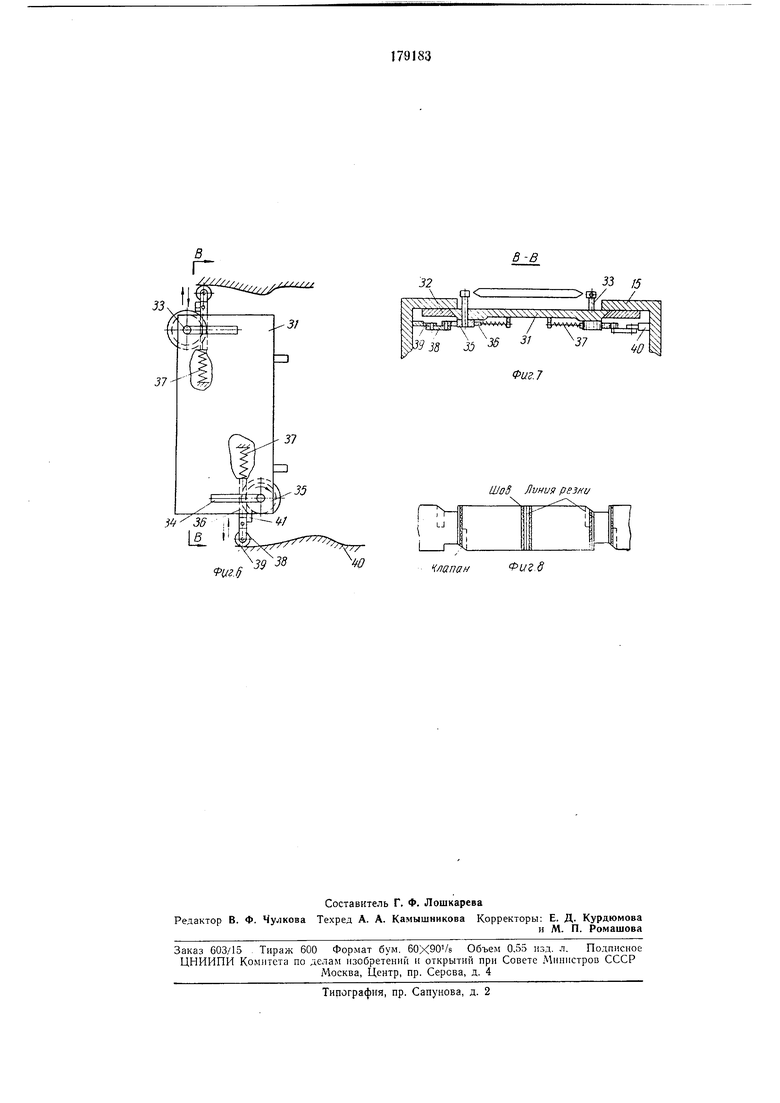

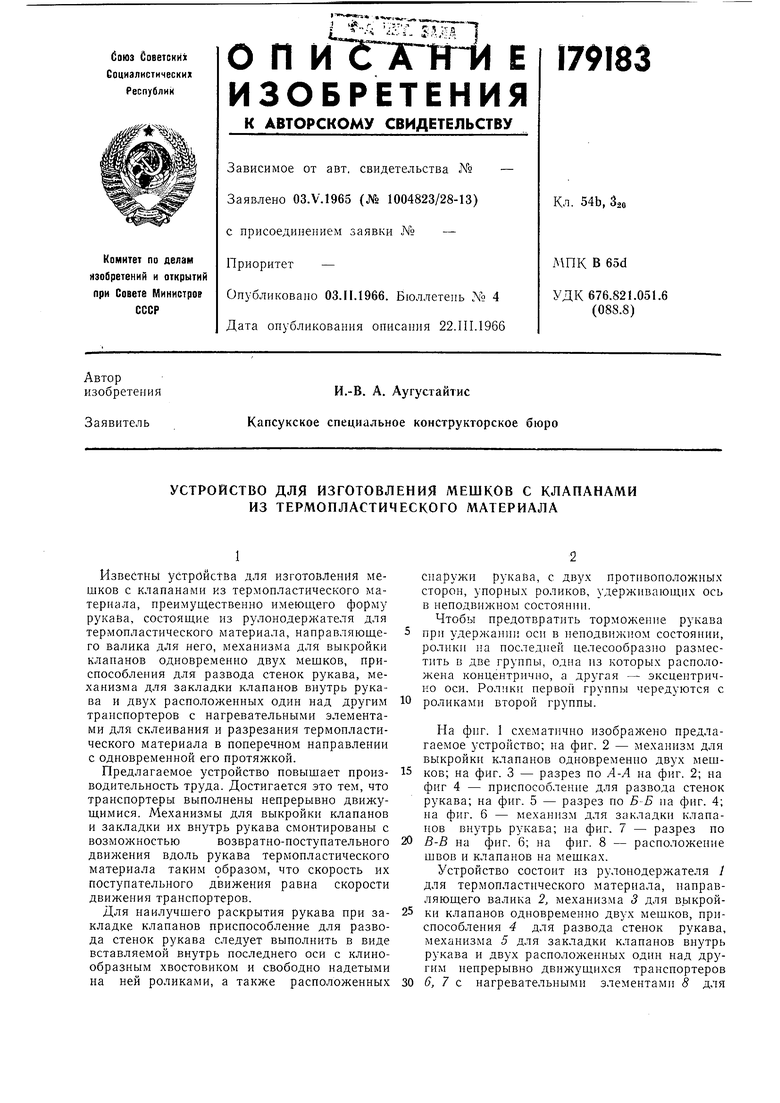

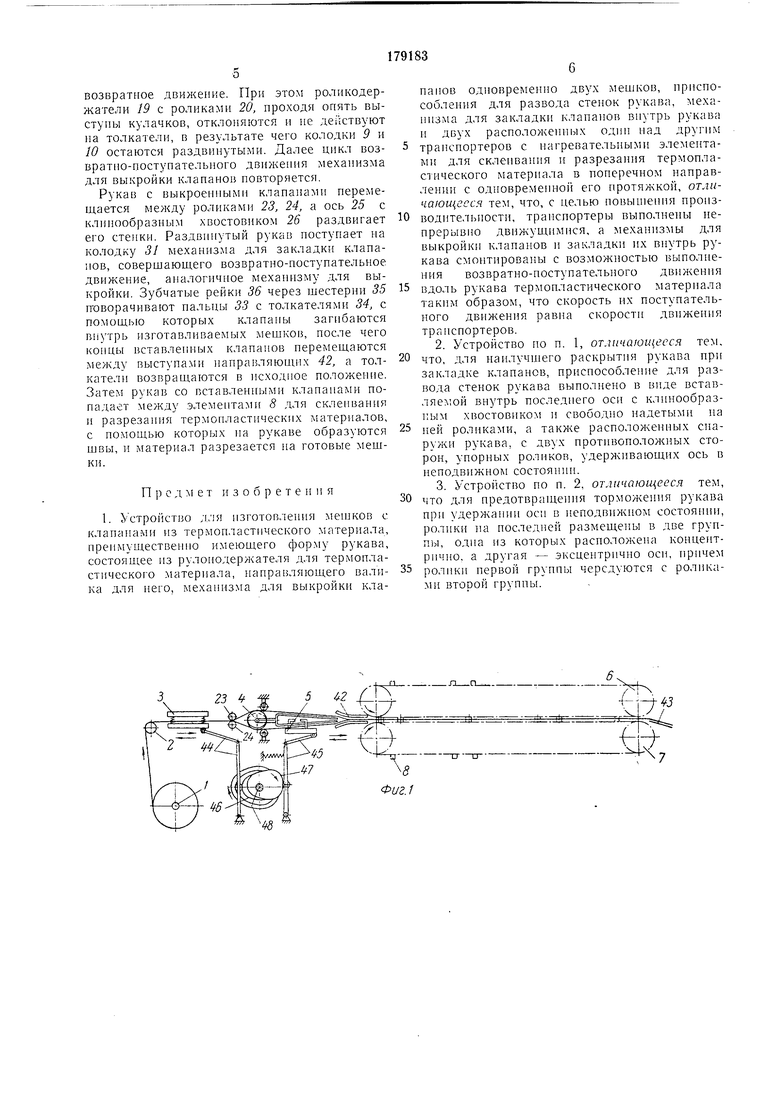

На фиг. 1 схематично изображено предлагаемое устройство; на фиг. 2 - механизм для выкройки клапанов одновременно двух мешков; на фиг. 3 - разрез по А-А на фиг. 2; на фиг 4 - приспособление для развода стенок рукава; на фиг. 5 - разрез по Б-Б на фиг. 4; на фиг. 6 - механизм для закладки клапанов внутрь рукава; на фиг. 7 - разрез по В-В на фиг. 6; на фиг. 8 - расположение швов и клапанов на мешках.

Устройство состоит из рулонодержателя / для термопластического материала, направляющего валика 2, механизма 3 для в.ыкройки клапанов одновременно двух мешков, приспособлеиия 4 для развода степок рукава, механизма 5 для закладки клапанов внутрь рукава и двух расположенных один над другим иепрерывно движущихся транспортеров склеивания и разрезания термопластического материала с одновремеииой его протяжкой. Мехаиизмы для выкройки клапанов и закладки их внутрь рукава смонтированы с возможностью возвратно-поступательного движеиия вдоль рукава термопластического материала таким образом, что скорость их поступательного движения равна скоростн движения транспортеров. Эти механизмы состоят из двух нараллельных колодок 9, 10, между которыми перемещается рукав термонластического материала. На верхней колодке 9 расположены фасонные ножи 11 для выреза двух клапанов и направляющие 12, на которые надеты пружины 13 для возвращения колодки в первоначальное ноложение. Нижняя колодка 10, в которой сделаны пазы для нрохода фасонных ножей (пазы не показаны), движется в нанравляющнх 14 станины 15 и снабжена двумя рычагами 16, прикрепленными к кронштейнам 17. Одннм концом рычаги онираются на верхнюю колодку, другим присоединены к толкателям 18, проходящим через колодку 10. На концах толкателей крепятся роликодержатели 19 с роликами 20, опирающимися иа кулачки 21. Роликодержатели выполнены откидными, для того чтобы не происходило сближения колодок во время возвращения механизма для выкройки клапанов в исходное положение. При движении механизма по направлению движения рукава планки 22 препятствуют откидыванию роликодержателей. Приспособление для развода стенок рукава термопластического материала состоит из двух направляющих роликов 23, 24, вставляемой внутрь рукава оси 25 с клинообразным хвостовиком 26 и расположенных снаружи рукава, с двух нротивоположных сторон, упорных роликов 27, 28, фиксирующих ось в неподвижном состоянии. На ось 25 свободно надеты ролики 29, 30, размегцепные в две группы, одна из которых расноложена концентричио, а другая эксцентрично оси. Ролики 29 первой группы чередуются с роликами 30 второй группы. Ролики 29, 30 вращаются в разных направлениях. Клинообразный хвостовик поддерживает ось с роликами в необходимом положении относительно упорных роликов и рукав термопластического материала в раздвинутом ноложении. Механизм для закладки клапанов внутрь рукава содержит колодку 31, вставленную в направляющие 32 станины 15, по краям которой па соответствующем расстоянии друг от друга в зависимости от длины выкраиваемого клапана и от щирины рукава вставлены два пальца 33. На одних концах пальцев, перпендикулярно к ним, прикреплены толкатели 34, приводимые в возвратно-поворотпое движение с помощью шестерен 35, входящих в зацеплепие с зубчатыми рейками 36, подпружиненными пружинамн 37. На концах реек прикреплены роликодержатели 38 с роликами 39, взаимодействующие с кулачками 40. Роликодержатели выполиены откндиымн нрн возвратном движении мехаиизма. Опорные планки 41 не позволяют ролнкодержателям откидываться нри движении механизма по паправлению движения рукава. Устройство снабжено направляющими 42 с выступами для захвата концов клапанов. За транспортерами установлена нлоскость 43 с проемом для отделения готовых мешков от остатков термопластического материала, получившихся при образовании швов. Мехаиизмы для выкройки клапанов и для закладки их внутрь рукава приводятся в движение с помощью рычажных систем 44, 45, взаимодействующих с кулачками 46, 47 вала 48. (Элемеиты передачи с вала 48 на трапспортеры и привод всего устройства не показаны). Перед началом работы устройства рукав термопластичес1 ого материала протягивают между ко.лодками 9, 10 механизма для ВЬЕкройки клапанов и между роликами 23, 24. Затем поднимают унорный ро.чик 27, внутрь рукава вкладывают ось 25 с клинообразным хвостовиком 26, после чего ролик 27 опускают и рукав протягивают между направляюндими 42 до захватывапия его трансиортерами 6, 7 с иагревательнымн элементами 8. При движенни транспортеров рукав непрерывно сматывается с рулонодержателя и протягивается через все механизмы. После включения устройства в работу вал 48, соединенный с приводом транспортеров, пепрерывно вращается и через кулачки 46, 47 и рычажные системы 44, 45 ириводит в движение механнзмы для выкройки клапанов и закладки их внутрь рукава. Профили кулачков и длина рычагов рычажных систем выполиены такими, что механизмы при движении по направлению к транснортерам имеют скорость, равную скорости движения рукава. После включения устройства в работу в первоначальный момент механизм для выкройки клапанов не движется, а между его раскрытыми колодками перемещается рукав. Затем механизм начинает двигаться в одном направлении с рукавом. При совпадении их скоростей ролики 20 толкателей 18 набегают иа выступы кулачков 21, в результате чего толкатели поднимаются вверх, а рычаги 16 опускаются и давят на колодку 9, прижимая ее к колодке 10. С помощью фасонных ножей 11 в этот момент происходит выкраивание клапанов сразу для двух мешков. После того как ролики прощли выступы кулачков 21, толкатели с рычагами 16 возвращаются в исходное положение, и колодка 9 под действием пружин 13 также занимает первоначальное положение. Механизм для выкройки клапанов постевозвратное движение. При этом роликодержатели 19 с роликамн 20, проходя опять выстуны кулачков, отклоняются и не действуют на толкатели, в результате чего колодкн 9 и 10 остаются раздвинутыми. Далее цикл возвратно-поступательного движения Л1еханнзма для выкройки клапанов новторяется.

Рукав с выкроенными клапанами перемещается между роликами 23, 24, а ось 25 с клинообразным хвостовиком 26 раздвигает его стенки. Раздвинутый рукав поступает иа колодку 31 механизма для закладки клапанов, совершающего возвратно-поступательное двнженне, аналогичное механизму для выкройки. Зубчатые рейки 36 через щестерни 35 новорачивают пальцы 33 с толкателями 34, с помощью которых клапаны загпбаются внутрь изготавливаемых мещков, после чего коицы вставленных клапанов перемещаются между выступами направляющих 42, а толкателн возвращаются в исходное положение. Затем рукав со вставлеиными клапанами попадает между элементами 8 для склеивания и разрезания термонластических материалов, с помощью которых на pyKaise образуются щвы, и материал разрезается на готовые мещки.

Предмет изобретения

1. Устройство для изготовления меилков с клапаиами из термопластического материала, преимун ествеино имеющего форму рукава, состоящее из рулоиодержателя для термопластического материала, направляющего валика для него, механизма для выкройки клананов одновременно двух мещков, приспособления для развода стенок рукава, механнзма для закладки клапанов внутрь рукава н двух расноложенных однн над другим транснортеров с нагревательными элементами для склеивания и разрезания термоплаС1ического материала в поперечном направлении с одновременной его протяжкой, отличающееся тем, что, с целью повышения произ0водительности, траиспортеры выполнены непрерывно движущимися, а механизмы для выкройки клапанов и закладки их внутрь рукава смонтированы с возможностью выполнения возвратно-иоступательпого двнження

5 вдоль рукава термонластического матернала такнм образом, что скорость их поступательного движения равиа скорости движення транспортеров.

2.Устройство но п. 1, огличаюи есся тем.

0 что, для нанлучщего раскрытия рукава при закладке клапанов, приспособление для развода стенок рукава выполнено в виде вставляемой внутрь последнего оси с клинообразным хвостовиком и свободно надетымн на

5 ней роликами, а также расположенных снаружи рукава, с двух противоположных сторон, упорных роликов, удерживающих ось в неподвижном состояннн.

3.Устройство по п. 2, отличающееся тем,

0 что для цредотвращення торможення рукава нрн удержании осн в неподвнжном состоянии, ролики на последней размещены в две грунпы, одна из которых расположена концентрично. а другая - эксцентрнчио осн, прнчем ролнки нервой группы чередуются с ролнками второй группы.

/ Ч

bl-t«

V у /

12

13

///////////////////// Л LB Фиг. 2

/7 «

Фиг.з

Фиг.

L

39 3S

Рцг.1}

в-в

я 5

/

.jf ..

J5

Рг/г;

JlvHus резни Ч

Фиг.б

Клапан

Даты

1966-01-01—Публикация