Изобретение относится к технологии изготовления магнитопровода электрических машин и может быть использовано в электротехнической промышленности.

Известен магнитопровод электрической машины и способ его изготовления. Перед навивкой указанного магнитопровода вдоль его зубцов выполнены сквозные просечки, которые ослабляют ленту перед ее деформацией. В процессе навивки производится сварка смежных пар витков, по сопрягаемым поверхностям спирали на периферийной части магнитопровода,

Известен также способ, когда при изготовлении витого магнитопровода осуществляют ориентацию по пазам с помощью калибрующих пальцев, установленных с возможностью их ввода и вывода.

Однако известные способы изготовления магнитопровода не обеспечивают требуемой точности совмещения пазов, так как не устраняют в достаточной мере исходных

погрешностей ленты, в частности ее разно- толщинности.

Целью изобретения является повышение качества магнитопровода путем увеличения точности совмещения пазов.

Для достижения поставленной цели производится высокоскоростной прогрев определенных участков сплошной части предварительно изогнутого витка, а окончательное формирование магнитопровода производится путем введения ориентировочных штырей в пазы витка и одновременного поджима его посредством роликов к оправке и смежному витку.

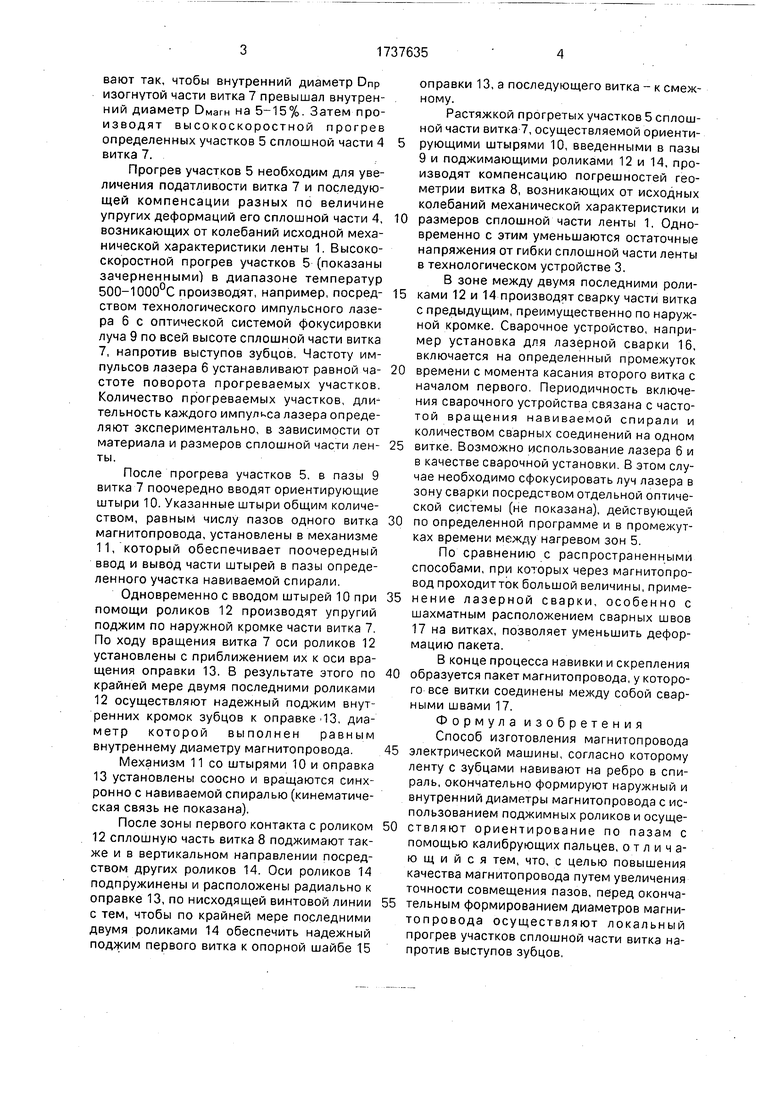

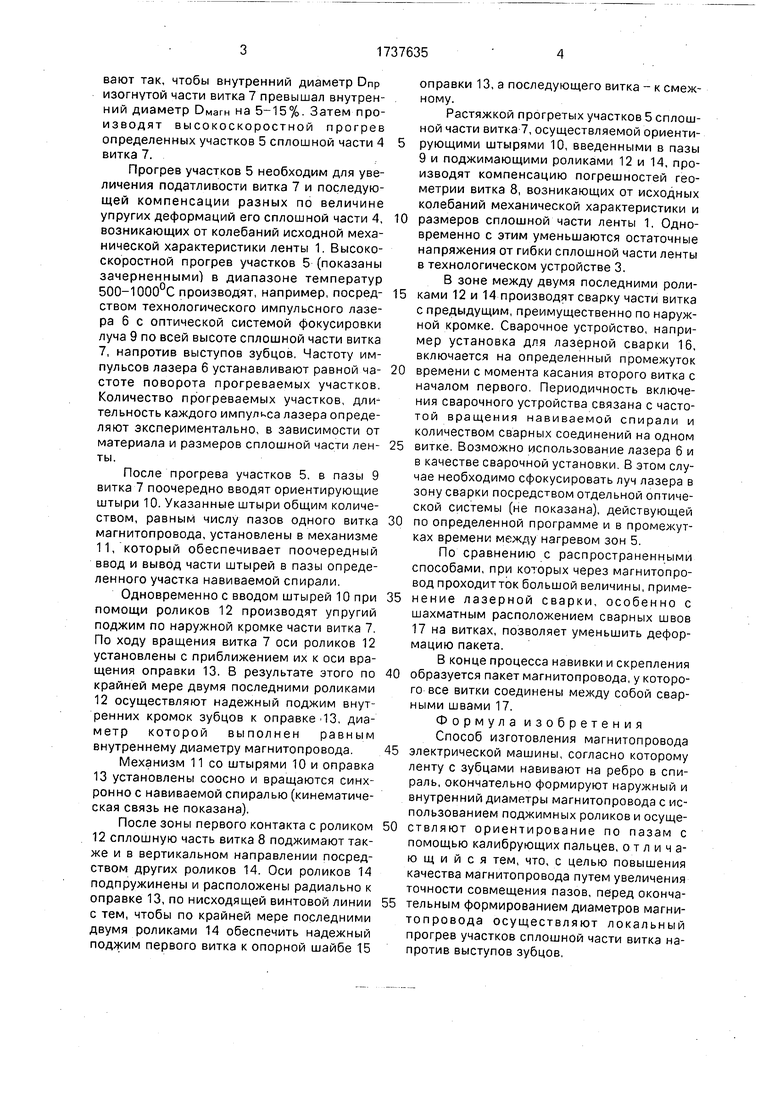

На чертеже изображено устройство для пояснения предлагаемого способа.

Способ осуществляют следующим образом.

Ленту 1 с отштампованными пазами 2 вводят в технологическое устройство 3, в котором производят гибку ее на ребро. Технологическое устройство заранее настраи Х|

CJ vj ( CJ СЛ

вают так, чтобы внутренний диаметр Dnp изогнутой части витка 7 превышал внутренний диаметр Омагн на 5-15%. Затем производят высокоскоростной прогрев определенных участков 5 сплошной части 4 витка 7.

Прогрев участков 5 необходим для увеличения податливости витка 7 и последующей компенсации разных по величине упругих деформаций его сплошной части 4, возникающих от колебаний исходной механической характеристики ленты 1. Высокоскоростной прогрев участков 5 (показаны зачерненными) в диапазоне температур 500-1000°С производят, например, посредством технологического импульсного лазера 6 с оптической системой фокусировки луча 9 по всей высоте сплошной части витка 7, напротив выступов зубцов. Частоту импульсов лазера 6 устанавливают равной частоте поворота прогреваемых участков. Количество прогреваемых участков, длительность каждого импульса лазера определяют экспериментально, в зависимости от материала и размеров сплошной части ленты.

После прогрева участков 5, в пазы 9 витка 7 поочередно вводят ориентирующие штыри 10. Указанные штыри общим количеством, равным числу пазов одного витка магнитопровода, установлены в механизме 11, который обеспечивает поочередный ввод и вывод части штырей в пазы определенного участка навиваемой спирали.

Одновременно с вводом штырей 10 при помощи роликов 12 производят упругий поджим по наружной кромке части витка 7. По ходу вращения витка 7 оси роликов 12 установлены с приближением их к оси вращения оправки 13. В результате этого по крайней мере двумя последними роликами

12осуществляют надежный поджим внутренних кромок зубцов к оправке 13, диаметр которой выполнен равным внутреннему диаметру магнитопровода.

Механизм 11 со штырями 10 и оправка

13установлены соосно и вращаются синхронно с навиваемой спиралью (кинематическая связь не показана).

После зоны первого контакта с роликом 12 сплошную часть витка 8 поджимают также и в вертикальном направлении посредством других роликов 14. Оси роликов 14 подпружинены и расположены радиально к оправке 13, по нисходящей винтовой линии с тем, чтобы по крайней мере последними двумя роликами 14 обеспечить надежный поджим первого витка к опорной шайбе 15

оправки 13, а последующего витка - к смежному.

Растяжкой прогретых участков 5 сплошной части витка 7, осуществляемой ориентирующими штырями 10, введенными в пазы 9 и поджимающими роликами 12 и 14, производят компенсацию погрешностей геометрии витка 8, возникающих от исходных колебаний механической характеристики и

размеров сплошной части ленты 1. Одновременно с этим уменьшаются остаточные напряжения от гибки сплошной части ленты в технологическом устройстве 3.

В зоне между двумя последними роликами 12 и 14 производят сварку части витка с предыдущим, преимущественно по наружной кромке. Сварочное устройство, например установка для лазерной сварки 16, включается на определенный промежуток

времени с момента касания второго витка с началом первого. Периодичность включения сварочного устройства связана с частотой вращения навиваемой спирали и количеством сварных соединений на одном

витке. Возможно использование лазера 6 и в качестве сварочной установки В этом случае необходимо сфокусировать луч лазера в зону сварки посредством отдельной оптической системы (не показана), действующей

по определенной программе и в промежутках времени между нагревом зон 5.

По сравнению с распространенными способами, при которых через магнитопро- вод проходитток большой величины, применение лазерной сварки, особенно с шахматным расположением сварных швов 17 на витках, позволяет уменьшить деформацию пакета.

В конце процесса навивки и скрепления

образуется пакет магнитопровода, у которого все витки соединены между собой сварными швами 17.

Формула изобретения Способ изготовления магнитопровода

электрической машины, согласно которому ленту с зубцами навивают на ребро в спираль, окончательно формируют наружный и внутренний диаметры магнитопровода с использованием поджимных роликов и осуществляют ориентирование по пазам с помощью калибрующих пальцев, отличающийся тем, что, с целью повышения качества магнитопровода путем увеличения точности совмещения лазов, перед окончательным формированием диаметров магни- топровода осуществляют локальный прогрев участков сплошной части витка напротив выступов зубцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления витого магнитопровода электрической машины | 1991 |

|

SU1791910A1 |

| Магнитопровод электрической машины и способ его изготовления | 1984 |

|

SU1239786A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1987 |

|

SU1554079A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1989 |

|

SU1690098A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ТОРЦОВЫХ МАГНИТОПРОВОДОВ | 1994 |

|

RU2074480C1 |

| Установка для изготовления витого магнитопровода электрической машины | 1989 |

|

SU1695453A1 |

| Способ изготовления магнитопроводов электрических машин | 1987 |

|

SU1494141A1 |

| Магнитопровод ротора электрической машины | 1989 |

|

SU1764123A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАНГЕНЦИАЛЬНЫХ РАСШИРИТЕЛЕЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185268C2 |

| Устройство для изготовления витых магнитопроводов | 1975 |

|

SU693511A1 |

Использование: электротехника, технология изготовления магнитопровода электрической машины. Сущность изобретения: магнитопровод изготавливают из ленты с заранее вырубленными пазами, образующими зубцы, которую навивают в спираль на ребро, и окончательно формируют наружный и внутренний диаметры магнитопровода, при этом производят ориентирование по пазам с помощью калибрующих пальцев. Для повышения точности совмещения пазов смежных витков перед окончательным формованием осуществляют локальный прогрев участков сплошной части витка напротив выступов зубцов. 1 ил.

| Магнитопровод электрической машины и способ его изготовления | 1984 |

|

SU1239786A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для навивки пакета магнитопровода | 1988 |

|

SU1658294A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-05-30—Публикация

1989-03-30—Подача