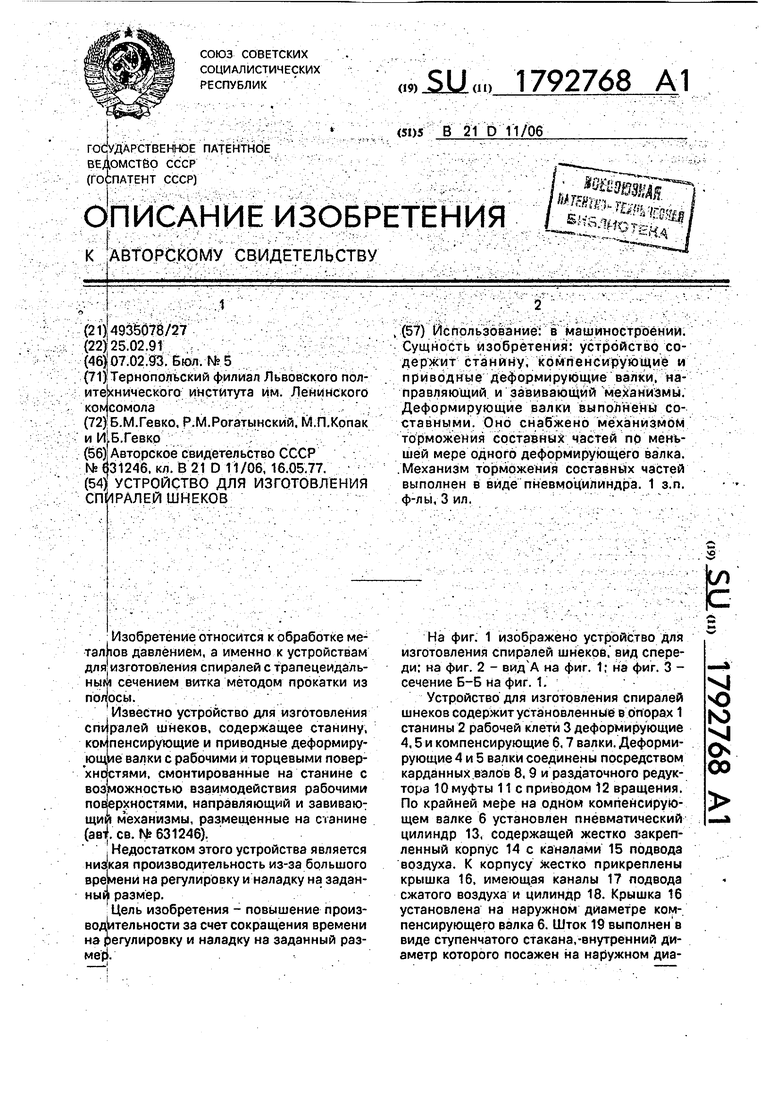

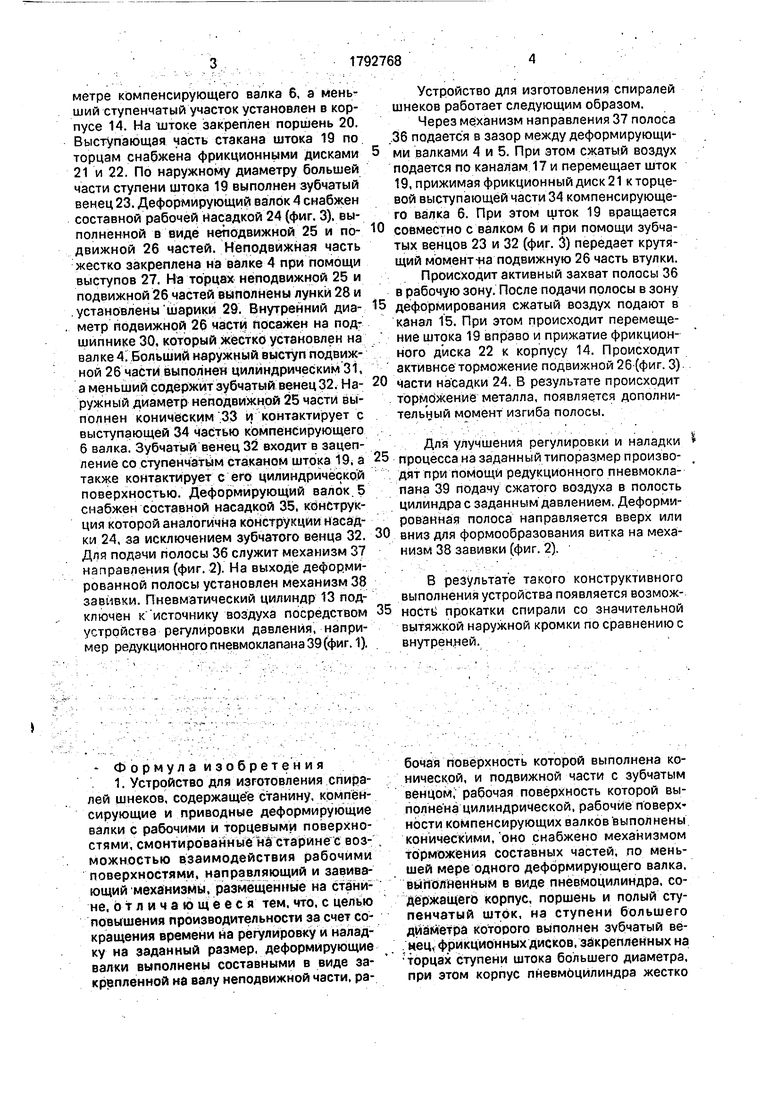

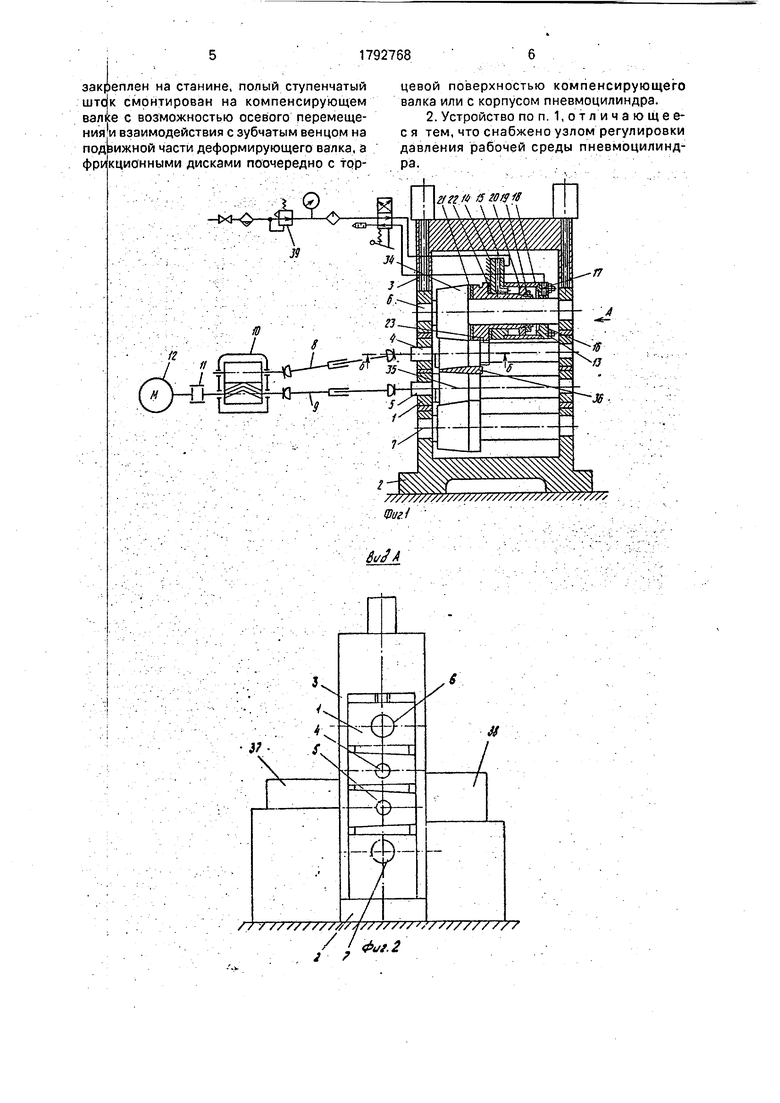

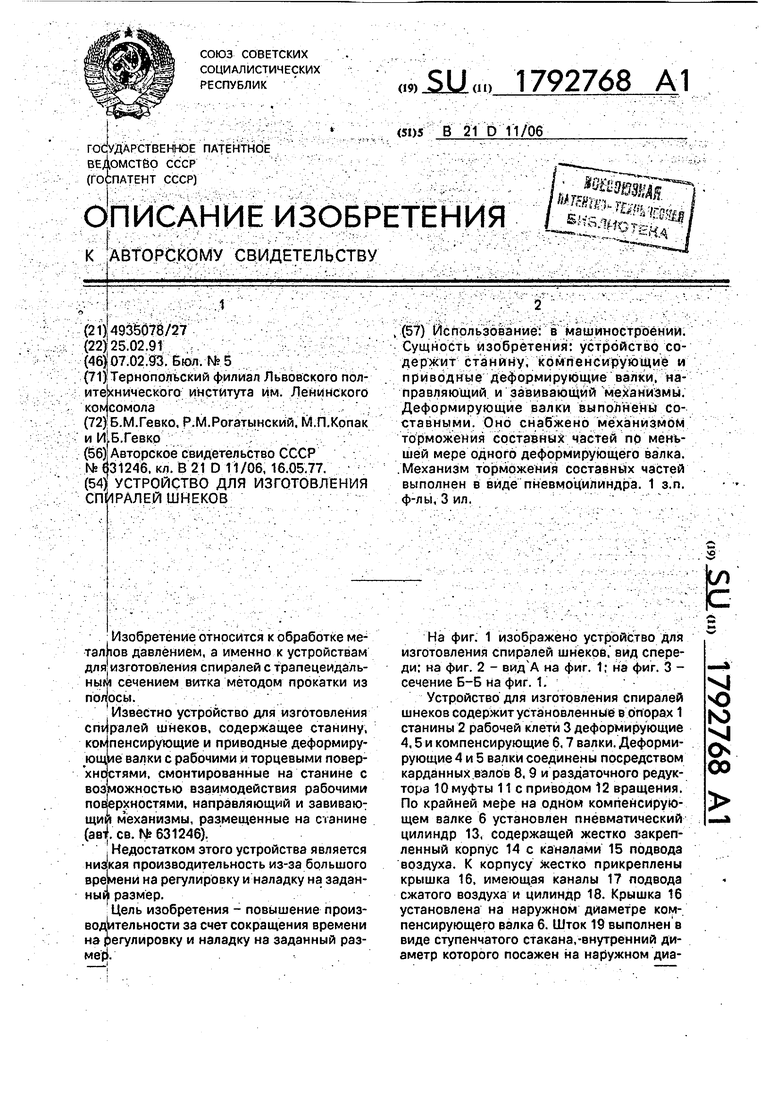

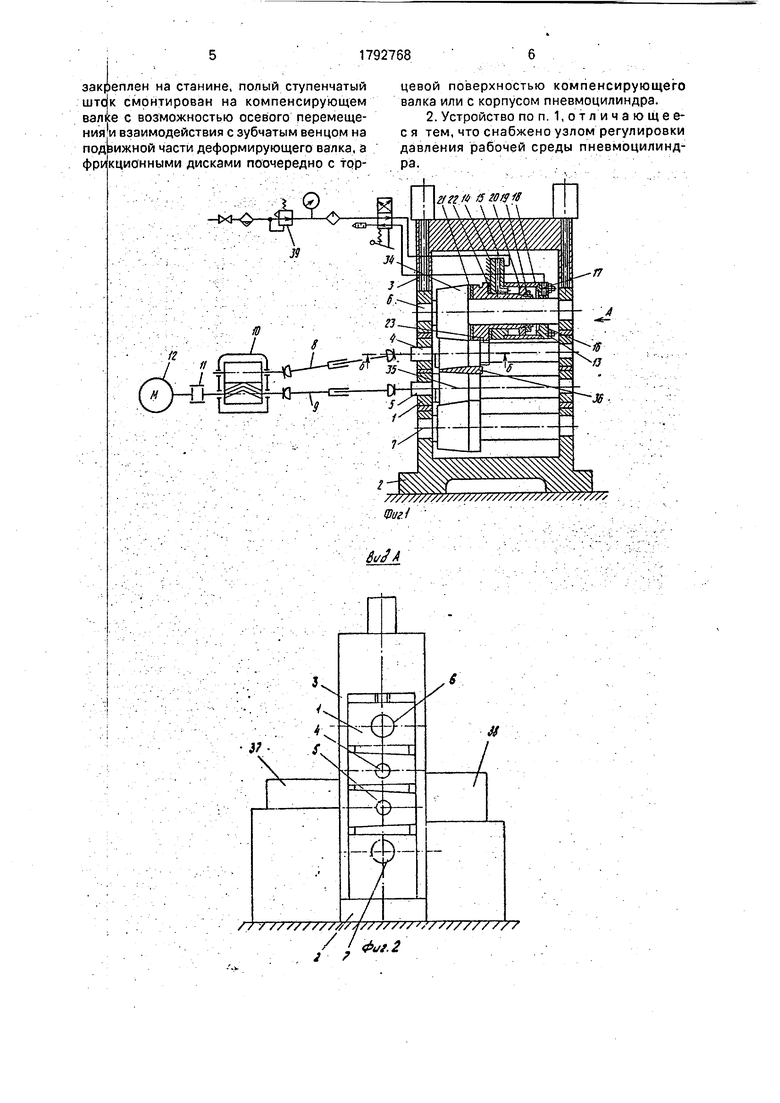

метре компенсирующего валка 6, а меньший ступенчатый участок установлен в корпусе 14. На штоке закреплен поршень 20. Выступающая часть стакана штока 19 по торцам снабжена фрикционными дисками 21 и 22. По наружному диаметру большей части ступени штока 19 выполнен зубчатый венец 23. Деформирующий валок 4 снабжен составной рабочей насадкой 24 (фиг. 3), выполненной в виде неподвижной 25 и подвижной 26 частей. Неподвижная часть жестко закреплена на валке 4 при помощи выступов 27. На торцах неподвижной 25 и подвижной 26 частей выполнены лунки 28 и .установлены шарики 29. Внутренний диаметр подвижной 26 части посажен на подшипнике 30, который жёстко установлен на валке 4; Больший наружный выступ подвижной 26 части выполнен цилиндрическим 31, а меньший содержит зубчатый венец 32. Наружный диаметр неподвижной 25 части выполнен коническим .33 и контактирует с выступающей 34 частью компенсирующего б валка. Зубчатый венец 32 входит в зацепление со ступенчатым стаканом штока 19, а также контактирует с его цилиндрической поверхностью. Деформирующий валок 5 снабжен составной насадкой 35, конструкция которой аналогична конструкции Насадки 24, за исключением зубчатого венца 32. Для подачи полосы 36 служит механизм 37 направления (фиг. 2). На выходе деформированной полосы установлен механизм 38 завивки. Пневматический цилиндр 13 подключен к источнику воздуха посредством устройства регулировки давления, например редукционного пневмоклапана 39 (фиг. 1).

Устройство для изготовления спиралей шнеков работает следующим образом.

Через механизм направления 37 полоса ..36 подается в зазор между деформирующи- ми валками 4 и 5. При этом сжатый воздух подается по каналам 17 и перемещает шток 19, прижимая фрикционный диск 21 к торцевой выступающей части 34 компенсирующего валка 6. При этом шток 19 вращается совместно с валком 6 и при помощи зубчатых венцов 23 и 32 (фиг. 3) передает крутящий момент-на подвижную 26 часть втулки. Происходит активный захват полосы 36 в рабочую зону. После подачи полосы в зону деформирования сжатый воздух подают в канал 15. При этом происходит перемеще- ние штрка 19 вправо и прижатие фрикционного диска 22 к корпусу 14. Происходит активнее торможение подвижной 26 (фиг. 3) части насадки 24. В результате происходит : торможение металла, появляется дополнительный момент изгиба полосы.

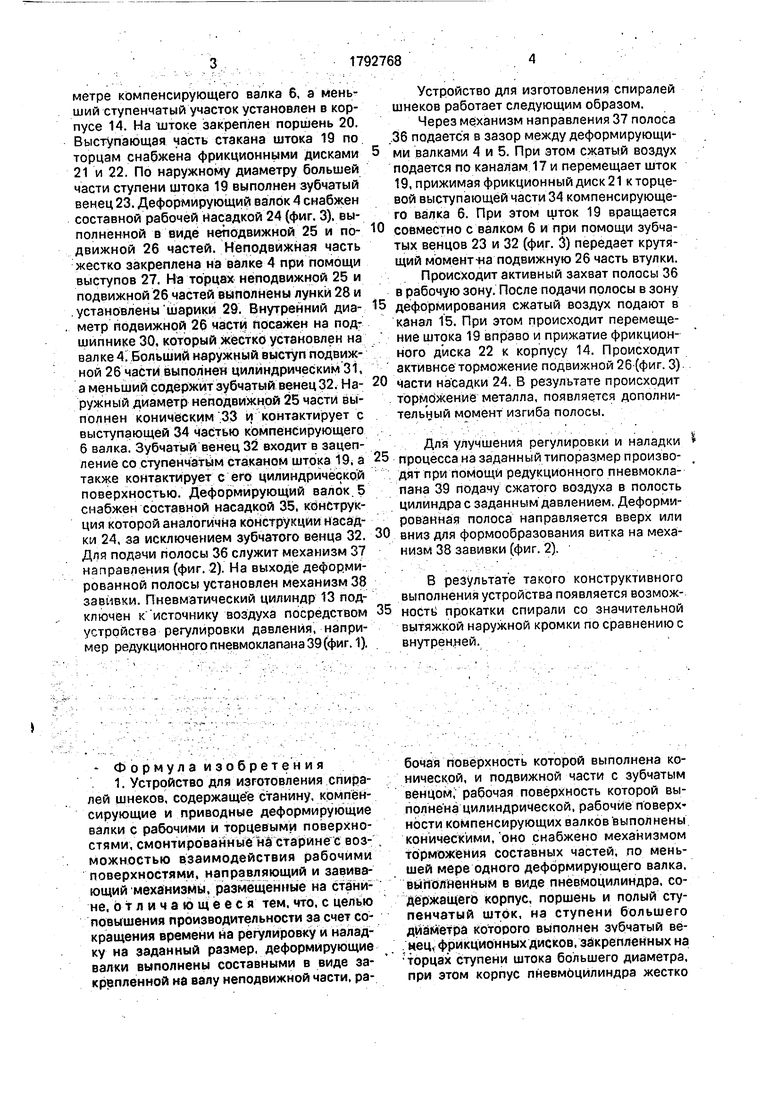

Для улучшения регулировки и наладки $ процесса на заданный типоразмер производят при помощи редукционного пневмоклапана 39 подачу сжатого воздуха в полость цилиндра с заданным давлением. Деформированная полоса направляется вверх или вниз для формообразования витка на механизм 38 завивки (фиг. 2).

В результате такого конструктивного

выполнения устройства появляется возможHOCTti прокатки спирали со значительной

вытяжкой наружной кромки по сравнению с

внутренней.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления спиралей шнеков | 1977 |

|

SU631246A1 |

| Стан для накатки зубчатых профилей | 1991 |

|

SU1810196A1 |

| Винтовой пресс | 1988 |

|

SU1539076A1 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

| Устройство для компенсации эксцентри-СиТЕТА ОпОРНыХ ВАлКОВ | 1979 |

|

SU820954A1 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

| Прокатная клеть | 1974 |

|

SU638001A1 |

| Устройство для обработки несимметричных профилей | 1978 |

|

SU770631A1 |

| Устройство для навивки широкополосных спиралей шнеков | 1988 |

|

SU1532128A1 |

| Автомат для гидропластической обработки цилиндрических зубчатых колес | 1985 |

|

SU1593974A1 |

- Формула изобретения

закреплен на станине, полый ступенчатый штс|к смонтирован на компенсирующем с возможностью осевого перемещения и взаимодействия с зубчатым венцом на подвижной части деформирующего валка, а фрикционными дисками поочередно с торVN

// / // /// //////Л77/// г /

/1 Ј,. 2

цевой поверхностью компенсирующего валка или с корпусом пневмоцилиндра.

////////////////////////////////////я

да/г/ :

Si

Авторы

Даты

1993-02-07—Публикация

1991-02-25—Подача