Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении штампованных гор-ювин канистр на многопозиционных прессах.

Известен штамп для формовки (см. комплект чертежей 1651-0007, з-д Электро- бытмаш г. Ростов-на-Дону). Известный шта мп содержитЪерхнюю и нижнюю плиты, лев1 по и правую формовки, закрепленные на подпружиненной траверсе, клин, правую и левую обжимные планки, клиновой меха- низ и их перемещения и выталкиватель. Известный штамп работает следующим обрЬзом. Заготовку устанавливают захватами грейферной подачи на выталкиватель.

При ходе ползуна пресса вниз формовки заходят внутрь заготовки и, нажимая на по- верхность выталкивателя, опускают заготовку ниже уровня зеркала штампа, при этом,контактируя с клином,они раздвигаются и занимают рабочее положение. При дальнейшем ходе вниз ползуна пресса обжимные планки под воздействием клинового механизма сдвигаются, деформируя заготовку. В этом момент за счет того, что формовки расположёны на подпружиненной траверсе, они вниз не перемещаются. При ходе ползуна пресса вверх обжимные планки раздвигаются, деталь поднимается выталкивателем пресса на уровень зеркала штампа. При этом, под воздействием пружин, формовки сдвигаются и выходят из деVI ю ю VI

Х|

тали. В дальнейшем деталь удаляется захватами грейферной подачи.

Недостатком известного штампа является низкое качество из-за потери ориентации заготовки. Формовка плоских участков на деталях с наклонным фланцем требует точной ориентации заготовки, т.к. их месторасположение точно определено в связи с несимметричностью деталей с таким фланцем.

В известном штампе заготовка ничем не фиксируется до начала формообразования плоских участков. При ходе ползуна пресса возникают вибрации, что может привести к повороту заготовки на выталкивателе, т.е. к потере ее пространственной ориентации. В дальнейшем, при обжиме такой заготовки, плоские участки будут отформованы не на нужном месте, т.е. будет снижено качество готовой детали.

Целью изобретения является повышение качества за счет обеспечения постоянства ориентации заготовки.

Указанная цель достигается тем, что в известном штампе для формовки плоских участков в цилиндрических полых детали с наклонным фланцем, содержащем верхнюю и нижнюю плиты, шарнирно закреплен ные формообразующие рычаги с наружными поверхностями, выполняемыми в виде наклонных плоскостей, выталкиватель, согласно изобретению, штамп снабж ен закрепленной в верхней плите обоймой с симметрично расположенными пазами и с внутренней поверхностью, соответствующей наружной поверхности готовой детали, и размещённым внутри обоймы телескопическим прижимом с фигурным концом/соответствующим профилю готовой детали, при этом нижняя плита выполнена с отверстием, стенки которого имекет плоские наклонные участки, а формообразующие рычаги подпружинены относительно обоймы, размещены в пазах последней и закреплены на верхней плите с возможностью скольжения своей наружной поверхностью по плоским наклонным участкам стенок отверстия в ниж1 ней плите.

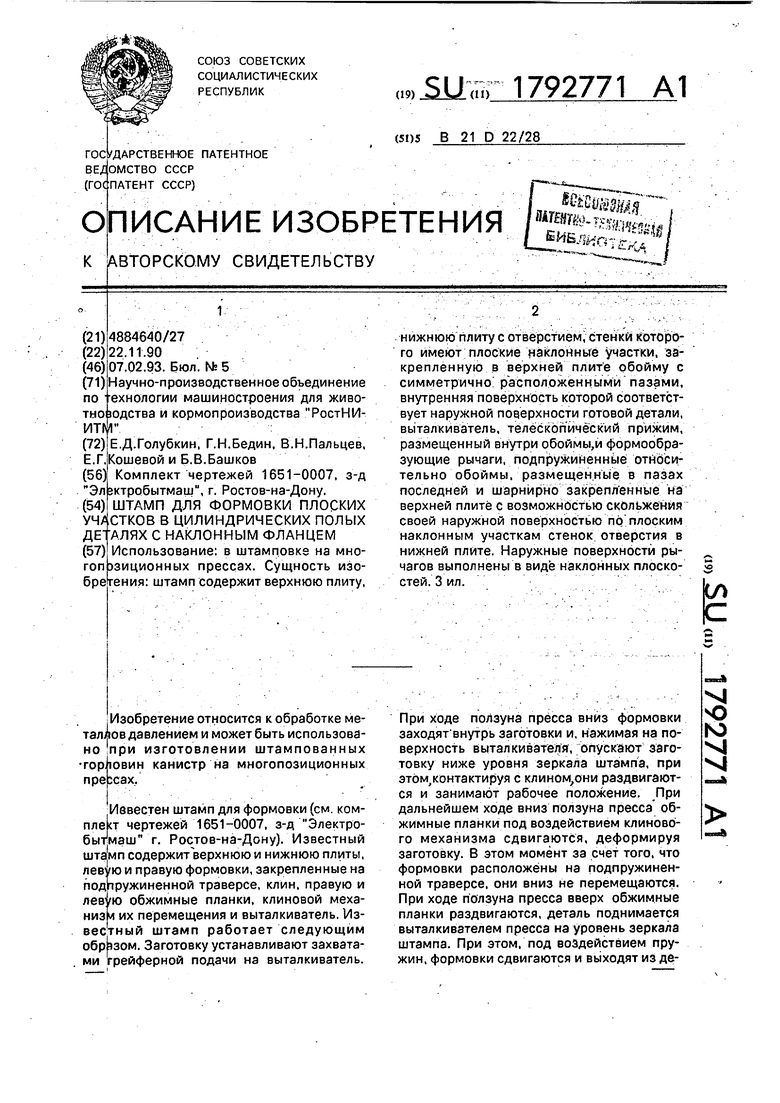

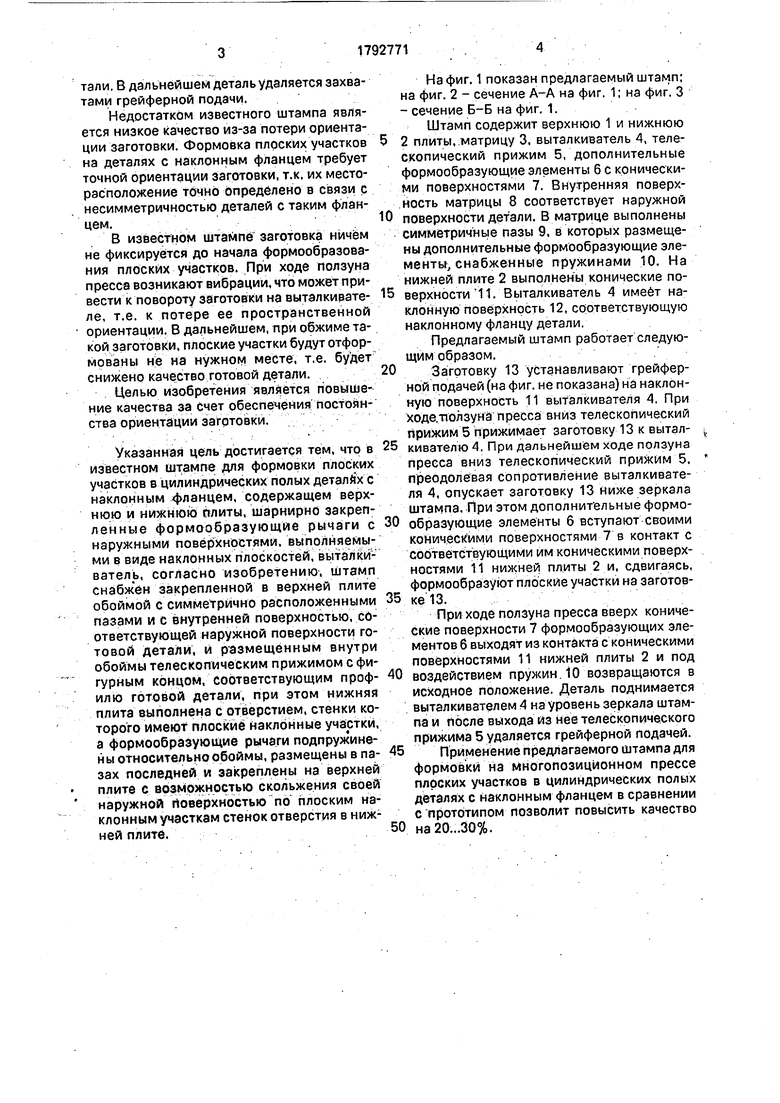

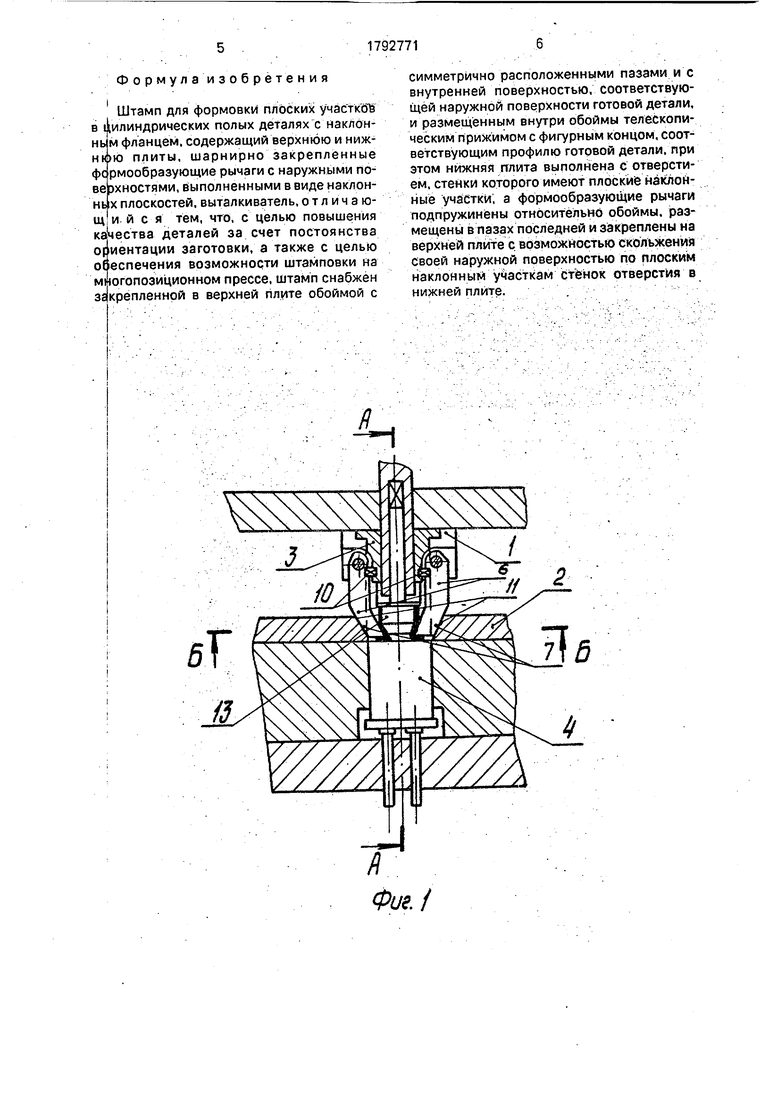

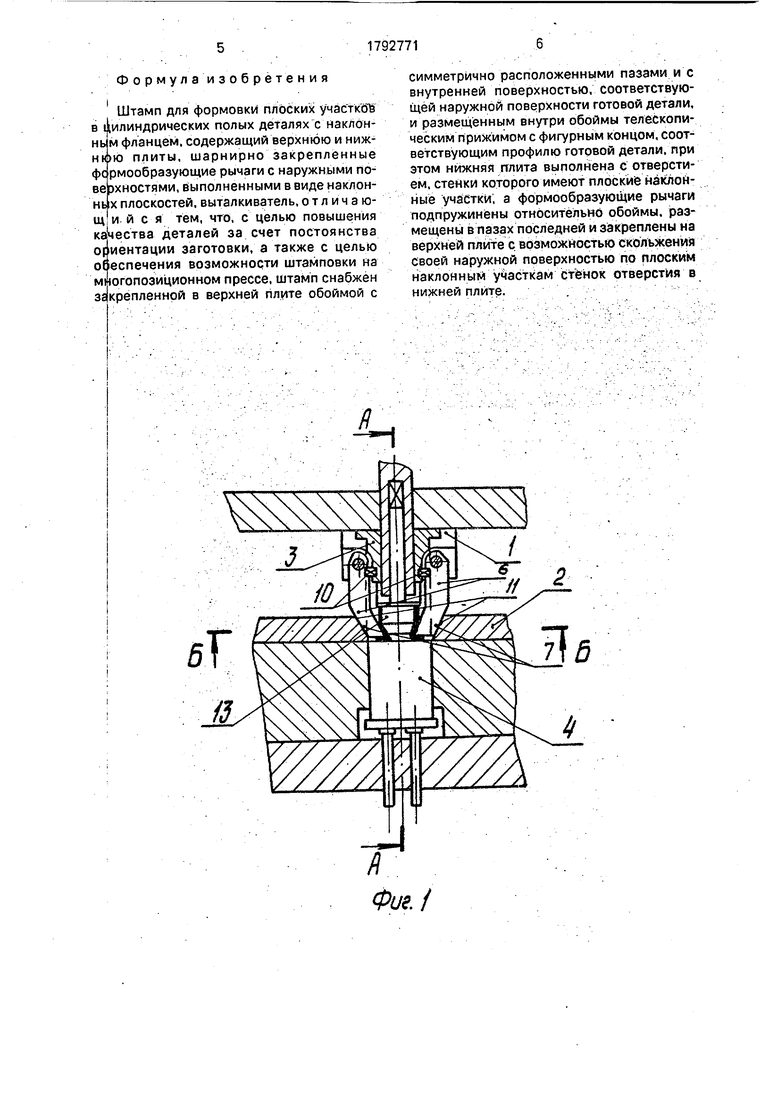

На фиг. 1 показан предлагаемый штамп; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Штамп содержит верхнюю 1 и нижнюю

2 плиты,.матрицу 3, выталкиватель 4, телескопический прижим 5, дополнительные формообразующие элементы 6 с коническими поверхностями 7. Внутренняя поверхность матрицы 8 соответствует наружной

поверхности детали. В матрице выполнены симметричные пазы 9, в которых размещены дополнительные формообразующие элементы, снабженные пружинами 10. На нижней плите 2 выполнены конические поверхности 11. Выталкиватель 4 имеет наклонную поверхность 12, соответствующую наклонному фланцу детали.

Предлагаемый штамп работает следующим образом..

Заготовку 13 устанавливают грейферной подачей (на фиг. не показана) на наклонную поверхность 11 выталкивателя 4, При ходе.тюлзуна пресса вниз телескопический прижим 5 прижимает заготовку 13 к вытал-

кивателю 4. При дальнейшем ходе ползуна пресса вниз телескопический прижим 5. преодолевая сопротивление выталкивателя 4, опускает заготовку 13 ниже зеркала штампа. При этом дополнительные формообразующие элементы б вступают своими коническими поверхностями 7 в контакт с соответствующими им коническими поверхностями 11 нижней плиты 2 и, сдвигаясь, формообразуют плоские участки на заготовке ТЗ.

При ходе ползуна пресса вверх конические поверхности 7 формообразующих элементов б выходят из контакта с коническими поверхностями 11 нижней плиты 2 и под

воздействием пружин. 10 возвращаются в исходное положение. Деталь поднимается выталкивателем 4 на уровень зеркала штампа и после выхода из нее телескопического прижима 5 удаляется грейферной подачей.

Применение предлагаемого штампа для формовки на многопозиционном прессе плоских участков в цилиндрических полых деталях с наклонным фланцем в сравнении с прототипом позволит повысить качество

на20...30%.

Формулаизобретения

Штамп для формовки плоских участкЩ в цилиндрических полых деталях с наклон- нь м фланцем, содержащий верхнюю и ниж- нюю плиты, шарнирно закрепленные фс рмообразующие рычаги с наружными поверхностями, выполненными в виде наклон- нь х плоскостей, выталкиватель, отличаю- щ и и с я тем, что, с целью повышения качества деталей за счет постоянства ориентации заготовки, а также с целью обеспечения возможности штамповки на миогопозиционном прессе, штамп снабжён закрепленной в верхней плите обоймой с

симметрично расположенными пазами и с внутренней поверхностью, соответствующей наружной поверхности готовой детали, и размещённым внутри обоймы телескопическим прижимом с фигурным концом, соответствующим профилю готовой детали/при этом нижняя плита выполнена с отверстием, стенки которого имеют плоские наклонные участки, а формообразующие рычаги подпружинены относительно обоймы, размещены в пазах последней и закреплены на верхней плите с возможностью скольжения своей наружной поверхностью по плоским наклонным участкам стенок отверстия в нижней плите.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ФИГУРНЫХ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2065793C1 |

| Штамп для изготовления конических деталей с отогнутым фланцем | 1980 |

|

SU958013A1 |

| Штамп совмещенного действия "Викост | 1987 |

|

SU1496871A1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| Штамп совмещенного действия | 1989 |

|

SU1768344A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ | 2000 |

|

RU2207929C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2006 |

|

RU2344896C2 |

АЛЯХ С НАКЛОННЫМ ФЛАНЦЕМ Использование: в штамповке на многоп эзиционных прессах. Сущность изобре гения: штамп содержит верхнюю плиту, нижнюю плиту с отверстием; стенки которого имеют плоские наклонные участки, закрепленную в верхней плите обойму с симметричной расположенными пазами, внутренняя поверхность которой соответствует наружной поверхности готовой детали, выталкиватель, телескопический прижим, размещенный внутри обоймы,и формообра- зующие рычаги, подпружиненное относительно обоймы, размещенные в пазах последней и шарнйрно закрепленные на верхней плите с возможностью скольжения своей наружной поверхностью по плоским наклонным участкам стенок отверстия в нижней плите. Наружные поверхности рычагов выполнены в виде наклонных плоскостей. 3 ил. «S Ё

| Устройство для светолечебных целей | 1924 |

|

SU1651A1 |

| Ростов-на-Дону. | |||

Авторы

Даты

1993-02-07—Публикация

1990-11-22—Подача