Изобретение относится к машиностроению, преимущественно к обработке металлов давлением, и может быть использовано при накатке зубчатых колес.

Известен стан для горячего иакаг тывания зубчатых колес из прутка, содержащий узел нагрева и узел прокатки зубьев fj .

В известном стане осуществляют подачу накатываемых заготовок последовательно с помощью гидроцилиндра через индуктор, в котором поверхность заготовки по мере продвижения нагревается до температуры накатки, и затем - в зону накатки между . накат ни к , образующими на них зубья по мере продвижения заготовки вдоль оси накатников.

К недостаткам данной конструкции относится то, что температура нагрева заготовки определяется скоростью ее движения через индуктор, осуществляемого с помощью гидроцилиндра, что приводит к изменению скорости.в зависимости от ряда факторов , таких как сопротивление осевому движению заготовки между накатниками, давление масла, его температура, и т.п. Изменение скорости осевой подачи, в свою очередь, приводит к колебанию температуры накатываемой заготовки, что снижает точность получаемой детали и стойкость накатных валков.

Известен стан для накатывания зубчатых колес из штучных заготовок, содержащий установленные в станине узел нагрева и узел прокатки зубьев со шпинделем для установки изделий, механизм перемещения изделий, электрическую систему управления узлами и механизмами стана и электрически связанную с последнейустановку токов высокой частоты СТВЧ) 2.

Стан работает следующим образом.

Штампованную заготовку устанавливают в шпиндель и закрепляют прижимами-. Затем заготовку перемещают в позицию нагрева и включают привод вращения. Осуществляют нагрев заготовки, продолжительность которого регулируют с помощью реле времени. После нагрева поверхности заготовки в течение установленного времени производится сближение суппортов и накатка зубьев, далее производится их калибровка при постоЯННОМ межосевом расстоянии с определенной вьщержкой времени. Затем суппорты с накатниками расходятся в исходное положение и заготовка удаляется. Накатанные колеса подВергают доработке фрезеровкой.

Недостатком известного стана является то, что продолжительность нагрева заготовки регулируется с

помощью реле времени, что приводит к разбросу температуры заготовок, подаваемых под накатку, снижает t, стойкость инструмента и точность накатных заготоьок за счет различной усадки. Когда нагрев не включают, холодная заготовка идет в накатные валки.

Цель изобретения - повышение стокости накатных валков и точности обработки.

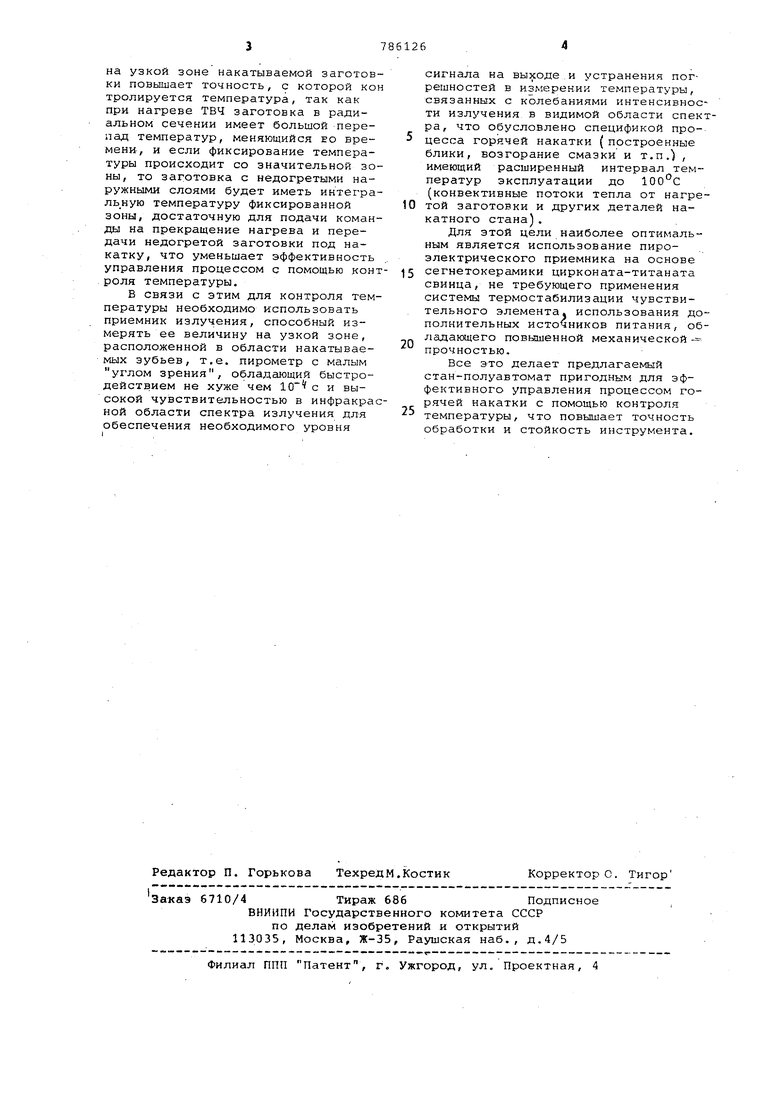

Это достигается тем. что предлагаемый стан-полуавтомат снабжен пироэлектрическим приемником суммарного излучения на основе сегнетокерамики, установленным в зоне узла прокатки зубьев, соединенным злектричёски с установкой ТВЧ и системой управления станом.

На чертеже схематически показан предлагаемый стан. Он содержит станину 1, на которой установлены накатные головки 2 с возможностью сближения и вращения, шпиндель 3, вокруг которого на позиции нагрева размещен индуктор 4. Над торцовой частью индуктора расположен пирометр 5, связанный через усилитель б с управляющим блоком 7, расположенным между индуктором 4 и установкой 8, например ТВЧ.

Стан работает следующим образом.

Заготовку устанавливают на шпиндель 3 внутри индуктора 4, включают привод (не показан) и осуществляют нагрев с помощью установки 8 Индуктор 4 начинает нагревать периферийные слои заготовки. При повышении температуры внешних слоев до 1150°С пирометр 5 непрерывно изменяет температуру заготовки по излучению и с помощью блока сравнения (не показан) сравнивает значение ее величины, закодированное в электрический сигнал на пороговом устройстве (не показан). Как только, температура заготовки достигнет величины 1150 + 10°С, срабатывает пороговое устройство и отдает команду на отключение процесса нагрева заготовки в индукторе 4 через исполнительное реле (не показано). После того., как заготовка попадает в режим накатки, пирометр 5 отрабатывает нулевой сигнал на выходе и пороговое устройство приходит в исходное положение, чтобы повторить процесс нагрева для следующей заготовки.

Контроль за нагревом, прекращение его и выдача команды на продолжение цикла дает стабильность температуры и величины зоны нагрева заготовки, что повышает стойкость накатников и обеспечивает окончание накатки при постоянной температуре, это в свою очередь, уменьшает разброс размеров деталей и повышает их точность. Замер температуры

на узкой зоне накатываемой заготовки повышает точность, с которой кон тролируется температура, так как при нагреве ТВЧ заготовка в радиальном сечении имеет большой перепад температур, меняющийся но времени, и если фиксирование температуры происходит со значительной зоны, то заготовка с недогретыми наружными слоями будет иметь интеграль ную температуру фиксированной зоны, достаточную для подачи команды на прекращение нагрева и передачи недогретой заготовки под накатку, что уменьшает эффективность управления процессом с помощью контроля температуры.

В связи с этим для контроля температуры необходимо использовать приемник излучения, способный измерять ее величину на узкой зоне, расположенной в области накатываемых зубьев, т.е. пирометр с малым у1лом зрения, обладающий быстродействием не хуже чем с и высокой чувствительностью в инфракрасной области спектра излучения для обеспечения необходимого уровня

сигнала на выходе,и устранения погрешностей в измерении температуры, связанных с колебаниями интенсивности излучения в видимой области спектра, что обусловлено спецификой процесса горячей накатки ( построенные блики, возгорание смазки и т.п.), имеющий расширенный интервал температур эксплуатации до (конвективные потоки тепла от нагре0той заготовки и других деталей накатного стана).

Для этой цели наиболее оптимальным является использование пироэлектрического приемника на основе сегнетокерамики цирконата-титаната

5 свинца, не требующего применения системы термостабилизации чувствительного элемента, использования дополнительных источников питания, обладающего повышенной механической-

0 прочностью.

Все это делает предлагаемый стан-полуавтомат пригодным для эффективного управления процессом горячей накатки с помощью контроля

5 температуры, что повышает точность обработки и стойкость инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ ТИПА ЗВЕЗДОЧЕК ЦЕПНЫХ ПЕРЕДАЧ | 1991 |

|

RU2018400C1 |

| Стан для накатки зубчатых профилей | 1989 |

|

SU1792781A1 |

| Способ изготовления зубчатых профилей | 1989 |

|

SU1764751A1 |

| Способ накатки зубчатых колес | 1981 |

|

SU963656A1 |

| Стан для накатки зучбатых профилей | 1987 |

|

SU1579617A1 |

| Способ накатывания деталей с наружным зубчатым профилем | 1985 |

|

SU1287973A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Зубопрокатный станок | 1979 |

|

SU812400A1 |

| Способ чистового формирования зубчатых профилей | 1989 |

|

SU1696073A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС | 1991 |

|

RU2019354C1 |

СТАН-ПОЛУАВТОМАТ ДЛЯ ГОРЯЧЕЙ НАКАТКИ ЗУБЧАТЫХ КОЛЕС, содержащий установленные в станине узел нагрева и узел прокатки зубьев со шпинделем для установки изделия, механизм перемещения изделия, электрическую систему управления узлами и механизмами стана и электрически связанную с последней установку ТВЧ, отличающийся тем, что, с целью повышения точности обработки и стойкости инструмента, он снабжен пироэлектрическим приемником суммарного излучения на основе сегнетокерамики, установлен ным в зоне узла прокатки зубьеВ, соединенным электрически с установкой ТВЧ и системой управления стаС ном. € 4 00 05 tN3 сз:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СТАН ДЛЯ ПРОКАТКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ С ВНУТРЕННИМ ПРОФИЛЕМВС^^СОЮЗНАКгч</•'•;C:^'P-T?XHI!St::.•"'-''1ИОТ~'-^Л | 0 |

|

SU315498A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Станок для накатывания зубчатых профилей | 1963 |

|

SU471943A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-06-30—Публикация

1978-05-24—Подача