Изобретение относится к области обработки металлов давлением, в частности к накатке зубчатых профилей, и может быть использовано при производстве зубчатых колес и звездочек цепных передач.

Цель изобретения - упрощение конструкции, повышение жесткости и точности накатки за счет уменьшения количества оснастки, расширение технологических возможностей за счет увеличения номенклатуры обрабатываемых изделий.

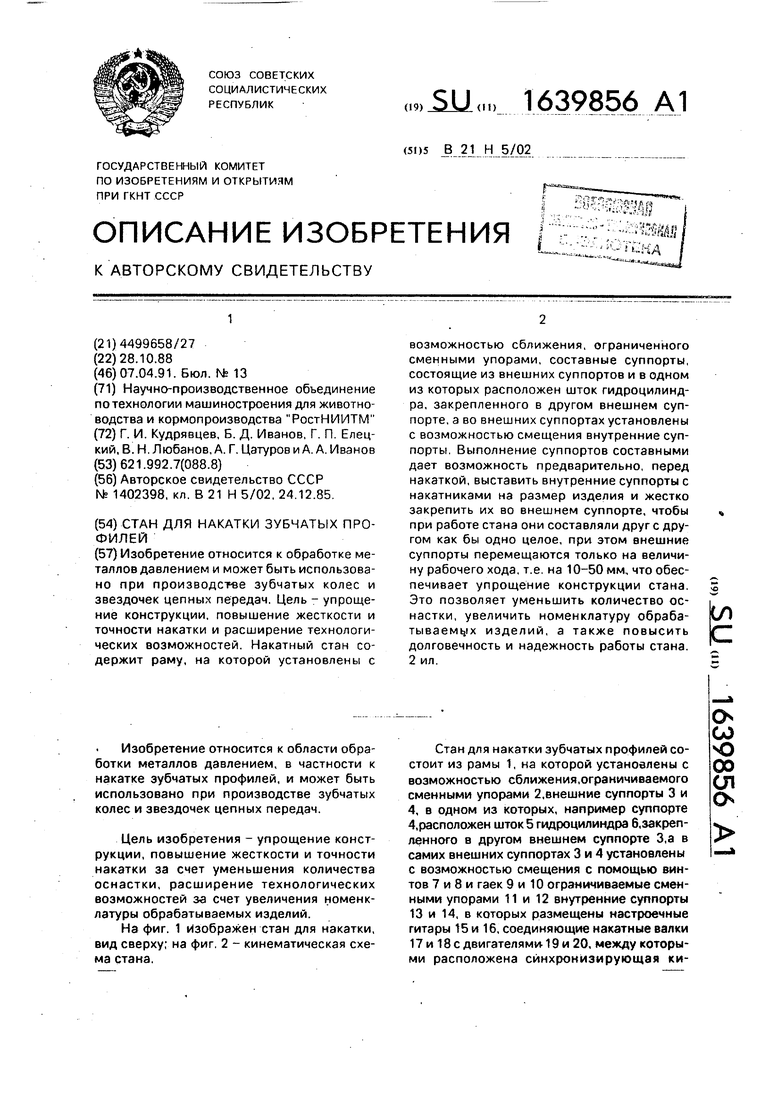

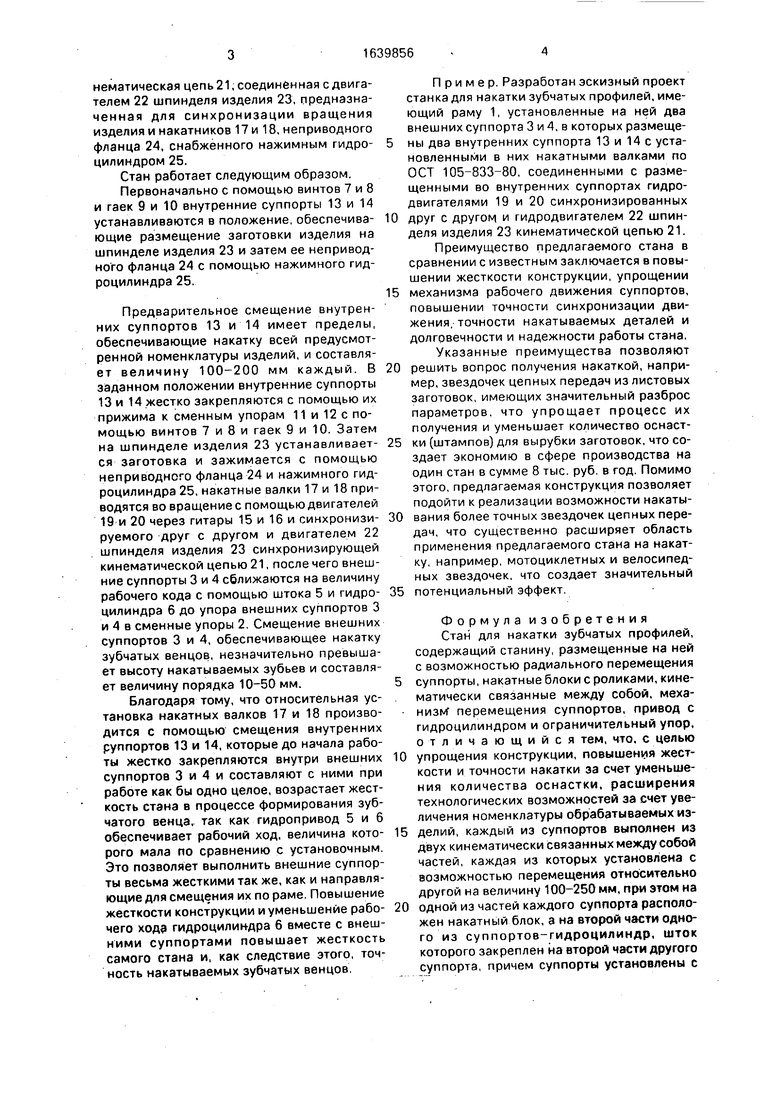

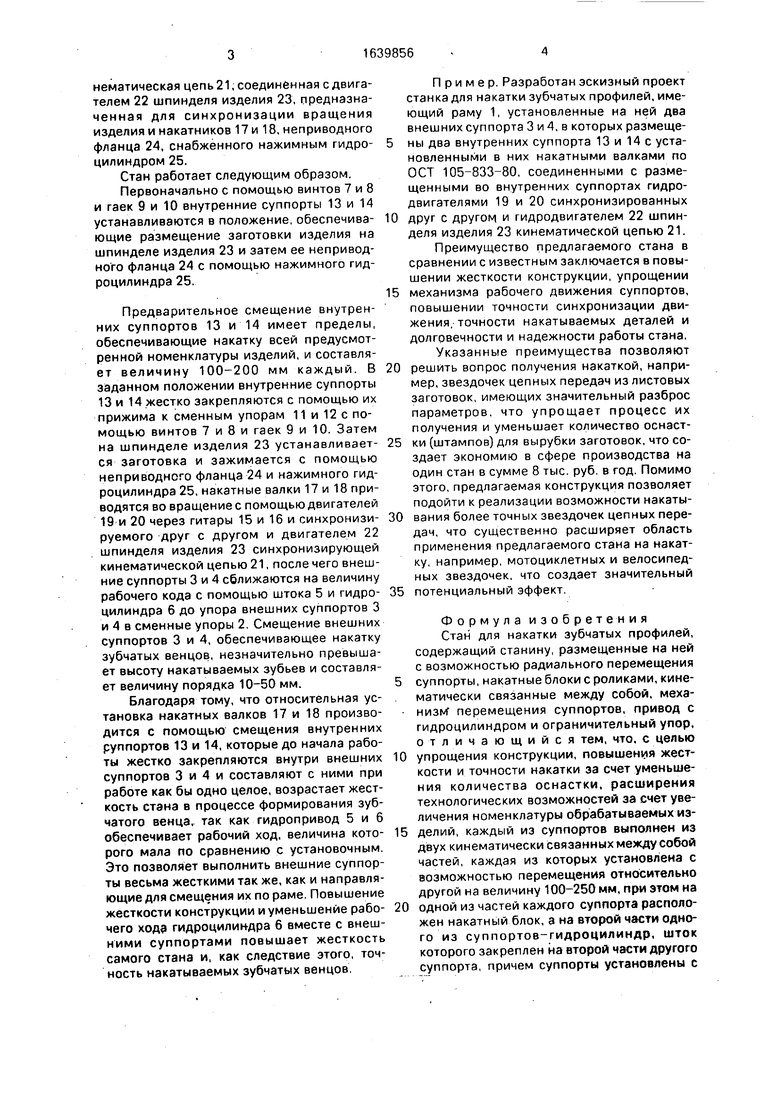

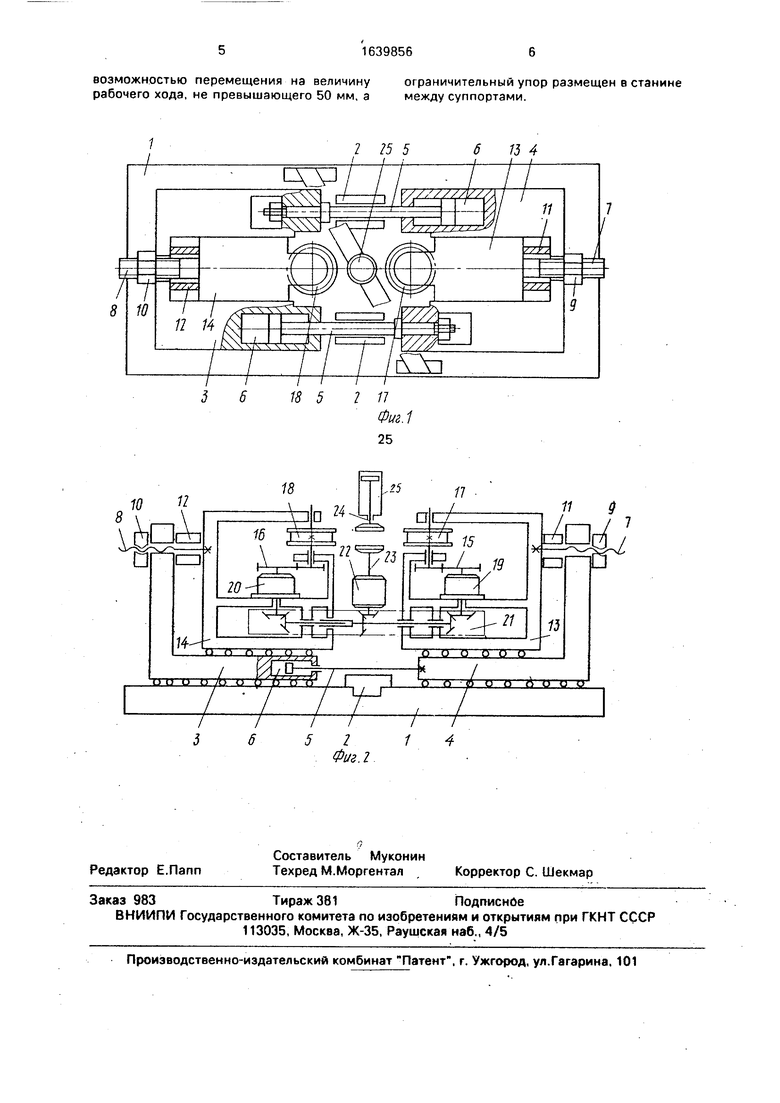

На фиг. 1 Изображен стан для накатки, вид сверху; на фиг 2 - кинематическая схема стана.

Стан для накатки зубчатых профилей состоит из рамы 1, на которой установлены с возможностью сближения,ограничиваемого сменными упорами 2,внешние суппорты 3 и 4, в одном из которых, например суппорте 4,расположен шток 5 гидроцилиндра 6,закреп- ленного в другом внешнем суппорте 3,а в самих внешних суппортах 3 и 4 установлены с возможностью смещения с помощью винтов 7 и 8 и гаек 9 и 10 ограничиваемые сменными упорами 11 и 12 внутренние суппорты 13 и 14, в которых размещены настроечные гитары 15 и 16, соединяющие накатные валки 17 и 18 с двигателями-19 и 20, между которыми расположена синхронизирующая киО

ы о

00 СП

о

нематическая цепь21,соединенная сдвига- телем 22 шпинделя изделия 23, предназначенная для синхронизации вращения изделия и накатников 17 и 18, неприводного фланца 24, снабженного нажимным гидроцилиндром 25.

Стан работает следующим образом.

Первоначально с помощью винтов 7 и 8 и гаек 9 и 10 внутренние суппорты 13 и 14 устанавливаются в положение, обеспечивающие размещение заготовки изделия на шпинделе изделия 23 и затем ее неприводного фланца 24 с помощью нажимного гидроцилиндра 25.

Предварительное смещение внутренних суппортов 13 и 14 имеет пределы, обеспечивающие накатку всей предусмотренной номенклатуры изделий, и составляет величину 100-200 мм каждый. В заданном положении внутренние суппорты 13 и 14 жестко закрепляются с помощью их прижима к сменным упорам 11 и 12 с помощью винтов 7 и 8 и гаек 9 и 10. Затем на шпинделе изделия 23 устанавливается заготовка и зажимается с помощью неприводного фланца 24 и нажимного гидроцилиндра 25, накатные валки 17 и 18 приводятся во вращение с помощью двигателей 19 и 20 через гитары 15 и 16 и синхронизируемого друг с другом и двигателем 22 шпинделя изделия 23 синхронизирующей кинематической цепью 21, после чего внешние суппорты 3 и 4 сближаются на величину рабочего кода с помощью штока 5 и гидроцилиндра 6 до упора внешних суппортов 3 и 4 в сменные упоры 2. Смещение внешних суппортов 3 и 4, обеспечивающее накатку зубчатых венцов, незначительно превышает высоту накатываемых зубьев и составляет величину порядка 10-50 мм.

Благодаря тому, что относительная установка накатных валков 17 и 18 производится с помощью смещения внутренних руппортов 13 и 14, которые до начала работы жестко закрепляются внутри внешних суппортов 3 и 4 и составляют с ними при работе как бы одно целое, возрастает жесткость стана в процессе формирования зубчатого венца, так как гидропривод 5 и 6 обеспечивает рабочий ход, величина которого мала по сравнению с установочным. Это позволяет выполнить внешние суппорты весьма жесткими так же, как и направляющие для смещения их по раме. Повышение жесткости конструкции и уменьшение рабочего ходэ гидроцилин-дра 6 вместе с внешними суппортами повышает жесткость самого стана и, как следствие этого, точность накатываемых зубчатых венцов.

Пример. Разработан эскизный проект станка для накатки зубчатых профилей, имеющий раму 1, установленные на ней два внешних суппорта 3 и 4, в которых размещены два внутренних суппорта 13 и 14 с установленными в них накатными валками по ОСТ 105-833-80, соединенными с размещенными во внутренних суппортах гидродвигателями 19 и 20 синхронизированных

0 друг с другом и гидродвигателем 22 шпинделя изделия 23 кинематической цепью 21. Преимущество предлагаемого стана в сравнении с известным заключается в повышении жесткости конструкции, упрощении

5 механизма рабочего движения суппортов, повышении точности синхронизации движения, точности накатываемых деталей и долговечности и надежности работы стана. Указанные преимущества позволяют

0 решить вопрос получения накаткой, например, звездочек цепных передач из листовых заготовок, имеющих значительный разброс параметров, что упрощает процесс их получения и уменьшает количество оснаст5 ки (штампов) для вырубки заготовок, что создает экономию в сфере производства на один стан в сумме 8 тыс. руб. в год. Помимо этого, предлагаемая конструкция позволяет подойти к реализации возможности накэты0 вания более точных звездочек цепных передач, что существенно расширяет область применения предлагаемого стана на накатку, например, мотоциклетных и велосипедных звездочек, что создает значительный

5 потенциальный эффект.

Формула изобретения Стан для накатки зубчатых профилей, содержащий станину, размещенные на ней с возможностью радиального перемещения

суппорты, накатные блоки с роликами, кинематически связанные между собой, механизм перемещения суппортов, привод с гидроцилиндром и ограничительный упор, отличающийся тем, что. с целью

0 упрощения конструкции, повышения жесткости и точности накатки за счет уменьшения количества оснастки, расширения технологических возможностей за счет увеличения номенклатуры обрабатываемых из5 делий, каждый из суппортов выполнен из двух кинематически связанных между собой частей, каждая из которых установлена с возможностью перемещения относительно другой на величину 100-250 мм, при этом на

0 одной из частей каждого суппорта расположен накатный блок, а на второй части одного из суппортов-гидроцилиндр, шток которого закреплен на второй части другого суппорта, причем суппорты установлены с

возможностью перемещения на величину ограничительный упор размещен в станине рабочего хода, не превышающего 50 мм, а между суппортами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для накатки зубчатых профилей | 1989 |

|

SU1792781A1 |

| Зубонакатный стан | 1990 |

|

SU1808451A1 |

| Стан для накатки для зубчатых профилей | 1989 |

|

SU1666256A1 |

| Стан для накатки зучбатых профилей | 1987 |

|

SU1579617A1 |

| Способ накатывания деталей с наружным зубчатым профилем | 1985 |

|

SU1287973A1 |

| Стенд для накатки зубчатых колес | 1989 |

|

SU1669627A1 |

| Способ чистового формирования зубчатых профилей | 1989 |

|

SU1696073A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Стан-полуавтомат для горячей накатки зубчатых колес | 1978 |

|

SU786126A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС | 1991 |

|

RU2019354C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве зубчатых колес и звездочек цепных передач. Цель - упрощение конструкции, повышение жесткости и точности накатки и расширение технологических возможностей. Накатный стан содержит раму, на которой установлены с возможностью сближения, ограниченного сменными упорами, составные суппорты, состоящие из внешних суппортов и в одном из которых расположен шток гидроцилиндра, закрепленного в другом внешнем суппорте, а во внешних суппортах установлены с возможностью смещения внутренние суппорты Выполнение суппортов составными дает возможность предварительно, перед накаткой, выставить внутренние суппорты с накатниками на размер изделия и жестко закрепить их во внешнем суппорте, чтобы при работе стана они составляли друге другом как бы одно целое, при этом внешние суппорты перемещаются только на величину рабочего хода, т е на 10-50 мм, что обеспечивает упрощение конструкции стана Это позволяет уменьшить количество оснастки, увеличить номенклатуру обрабатываемых изделий, а также повысить долговечность и надежность работы стана 2 ил Ё

10 U

18

16 5

20

-&

и. кт п.

и ц ц о /о о ц р о о

//

5 2 Фиг.2

Л5/7

д

/ 1

О о Q TJ и -

I I 1 4

| Стан для накатки зубчатых профилей | 1985 |

|

SU1402398A1 |

Авторы

Даты

1991-04-07—Публикация

1988-10-28—Подача