(/

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1400743A1 |

| Стан для прокатки зубчатых профилей | 1987 |

|

SU1468634A1 |

| Агрегат для накатки зубчатых заготовок | 1987 |

|

SU1530315A1 |

| Стан для прокатки зубчатых колес | 1977 |

|

SU921659A1 |

| Стан для накатки зубчатых профилей | 1989 |

|

SU1792781A1 |

| Стан-полуавтомат для горячей накатки зубчатых колес | 1978 |

|

SU786126A1 |

| Способ накатывания деталей с наружным зубчатым профилем | 1985 |

|

SU1287973A1 |

| Устройство для прокатки зубчатых колес | 1989 |

|

SU1697959A1 |

| Стан для прокатки зубчатых колес | 1989 |

|

SU1750824A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в конструкциях зубонакатных станов для накатки зубчатых профилей. Стан содержит подвижные суппорты, несущие накатные валки, механизм установки заготовок со шпинделями, нагревательные устройства, кинематический привод загрузочных двух- шаговых шиберов, взаимосвязанных с помощью зубчато-реечных передач с зонами нагрева, накатными валками и устройством для поддержания заготовки в зоне накатки. Особенностью стана является расположение нагревателей вне зоны накатки, а также жесткая кинематическая связь всех узлов стана, выполнение загрузчика в виде расположенных по обе стороны зоны накатки шиберов, выполнение механизма выгрузки прокатанных изделий и укладки их-в тару. 6 ил.

Изобретение относится к обработке металлов давлением и может быть использовано для накатки зубчатых колес и звездочек цепных передач.

Цель изобретения - повышение надежности за счет обеспечения кинематической взаимосвязи механизмов стана и последовательного расположения позиций для пооперационной обработки заготовок.

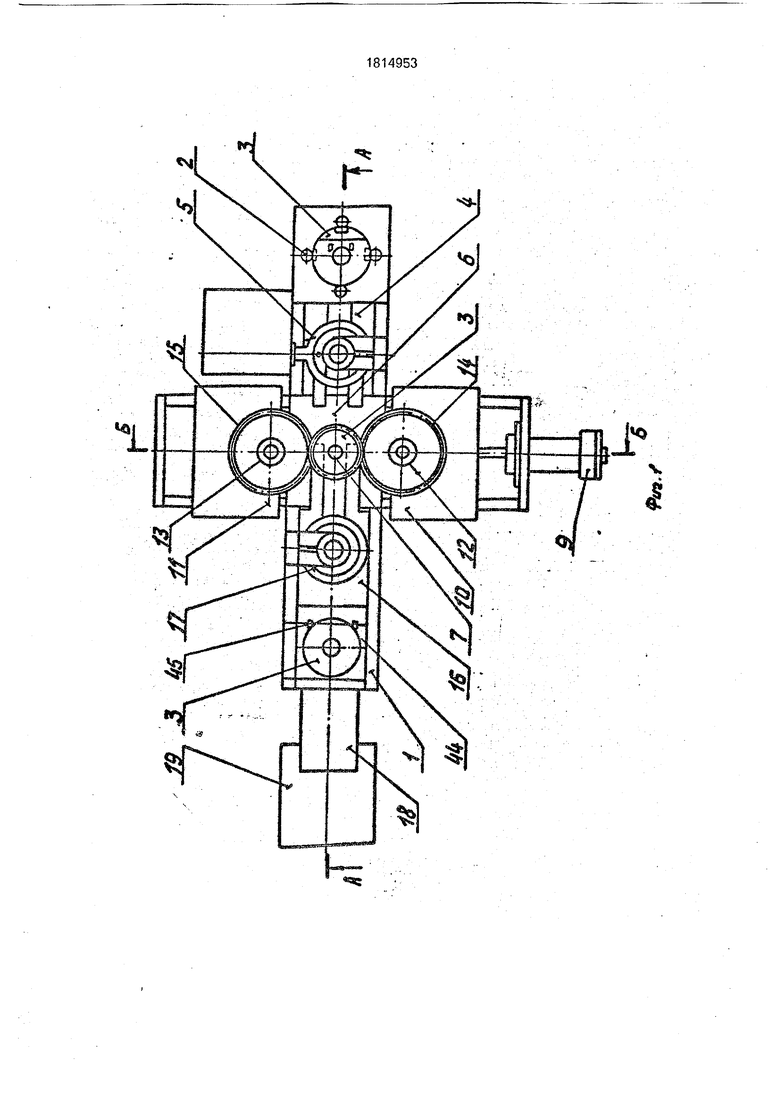

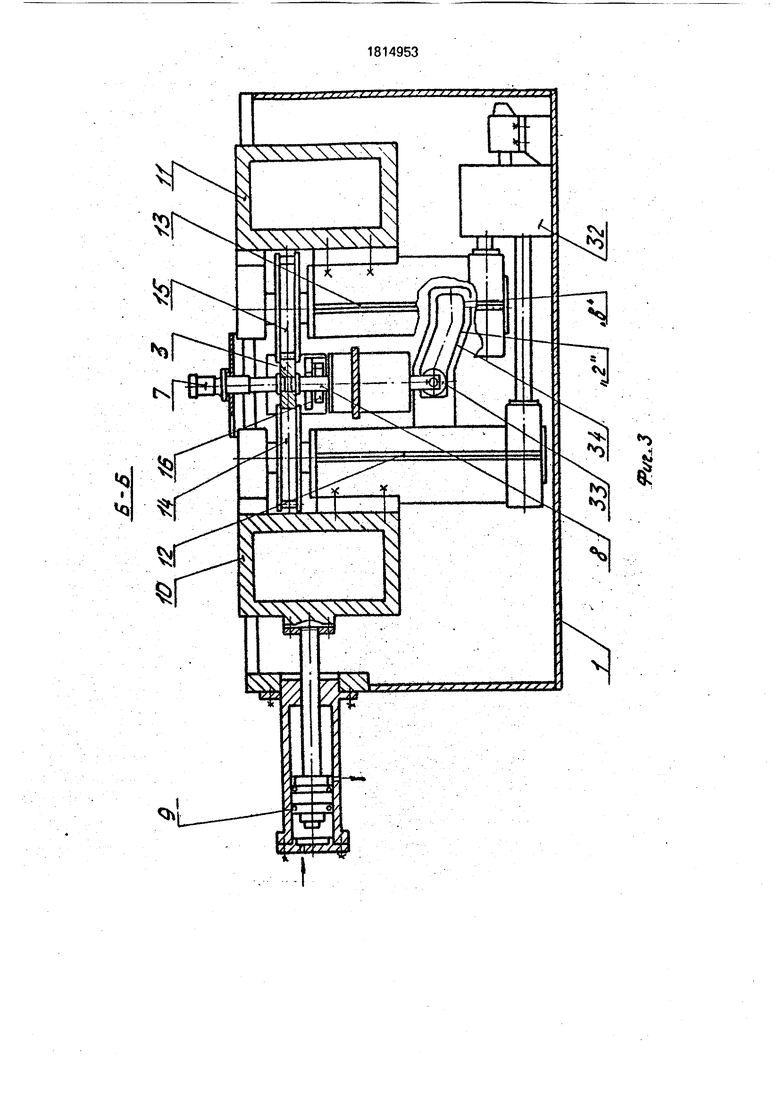

На фиг, 1 показан общий вид стана сверху; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг. 1; на фиг.4 - разрез В-В на фиг.2; на фиг.5 - разрез Г-Г на фиг.2; на фиг.6 - разрез Д-Д на фиг.2.

Стан для накатки зубчатых профилей содержит смонтированные на станине 1 магазин 2 для укладки в него стопы заготовок 3, шибер 4 для шаговой передачи заготовок 3 из магазина в индукционный нагреватель 5 и нагретой заготовки в зону накатки, механизм 6 с приводным 7 и неприводным 8 подвижным в вертикальном направлении шпинделями, предназначенными для закрепления заготовки и сообщения ей вращательного движения. По обе стороны механизма 6 на направляющих станины размещены с возможностью возвратно-поступательного движения от силового цилиндра 9 суппорты 10 и 11, несущие шпинделя 12 и 13 с закрепленными на них накатными зубчатыми валками 14 и 15. На станине 1 размещен шибер 16 соосно шиберу 4 и

00

Ј

Ч)

ся

00

предназначенный для шаговой передачи прокатанной заготовки мз зоны прокатки в индукционный нагреватель 17итермообра- ботанной заготовки в позицию выгрузки. Последовательно за шибером 16 размещен склиз 18 и короб 1$ готовых изделий.

Силовой цилиндр 9 штоком связан с суппортом 10, который связан с суппортом 11 посредством зубчато-реечных механизмов синхронизации их поступательного пе- ремещений, содержащих по две зубчатые рейки 20,21 и 22,23, закрепленные попарно на суппортах 10 и 1.t и зацепляющиеся попарно с зубчатыми колесами 24 и 25, смонтированными на вертикальных валах 26 и 27 (фиг.4,5,6). На валах 26 и 27 жестко закреплены зубчатые колеса 28 и 29, колесо 28 зацепляется с, рейкой 30, закрепленной ма шибере 16. а колесо 23 - с рейкой 31. закрепленной яа шибере 4. Зубчатыёрёйки 30 и 31 расположит перпендикулярно рейкам 20, 21, 22 и 23.„-., .... ;::.

Для сообщения накатным валкам 14 и 15 вращательного Движения стен оснащён приводом 32. Шпиндель в подпружинен, связан с тоя«ате вем 33 и установлен с аоз- можйоетью вертшального перемещения прид«иже«и% толкателя по копйршму ешу кронштейна 34, закрепленного на корпусе шоиедеяя 1.2; .предназначен для еъема зато- то&ш е шибера 4, подача её в зону «акагш, зажима заготовки и удержания во время накатш, а также укладки готовых изделий на шибер 16, идущих на термообработку в нагреаэтеяь $7.

Колярный паз имеет два прямых V и наклойййй V участка ядяобеспейеиия за- жима « рважима заготовки, а также для удержания ее а необходимом положении при waKat«e зубьев,

WarpeBafen 5и 17 содержатнеподвижные 33 и 36 и 1Шйв«ж ы« от силошх ijwnnw- дрое 3 и ,33 шпи«дейи 39 и 40, предназиаченньш дяя бьомазаготдв0«€ щ«- беров 4i tS, их в «ндукторы 5 и 1 и сообщений заготовкам йращатёяьйого дешшкш в rtpottecee нагрева и укладш не шиберы 4 tt t0 йля транспо0тмрОвк 1 н& следующие позиции. На валах 26 и 27 закреплены фрикционные электромагнитные муфты 41 и 42, предназначенные для соединения зубчатых колес 24 и 25 с этими валами и обеспечения передачи независимых дви женмй шиберам 4 и 16 от суппортов tO и 11 шгсредетвом зубчато-реечных передач 20, 24, .-21, 28, 30 и 22, 25, 23, 29, .31. Такая взаимосвязь механизмов позволяет обеспе чит« ритмичную подачу заготовок из пози- HMW загрузки в позицию нагрева, затем в зону макатки с одновременным чередованием операций зажима - разжима заготовок и их подачей в зону термообработки и выгрузки. На конце шибера 4 шарнирно закреплены собачки 43 для отделения нижней заготовки от стопы во время движения шибера 4 в направлении к зоне прокатки. Над склизом 18 на корпусе шибера 16 закреплен кронштейн 44 с собачками 45, смонтированными с возможностью ограниченного колебания в вертикальной плоскости и устанавливающиеся отвесно под действием собственного веса, предназначенные для сталкивания готовых изделий с шибера 16 на склиз 18, по которому изделия попадают в короб 19.

Работа стана. Перед началом работы все механизмы выставляют в исходное положение, а именно: суппорты 10, 11 сводят на минимальное расстояние, шпинделя 39. 8, 40 снабжают оправками и поднимают, шиберы 4 16 отводят вправо, на шпинделях 12 и 13 прикрепляют валки 14 и 15, магазин заполняют заготовками, отлаживают систему управления станом.

8 начальный период работы стана, т.е. пока первая заготовка не пройдет все операции, часть механизмов работает вхолостую, т.е. прокатка и подогрев включаются с последующих циклов работы механизмов.

Стан включают в работу. Приводом 32 приводят во вращение валки 14 «15, цилиндром 9 разводят суппорты 10 и 11 посредством зубчато-реечных передач 20, 24, 21, и 22,25,23, копиром 34 движение передается шпинделю 8 и он опускается, цилиндрами 37 и 38 опускают шшнделя 39 « 40. По сигналу системы управления в момент, когда шпиндель 8 занял нижнее положение, муфты 41 и 42 включают в работу зубчато- реечные передачи 28, 30 и 29, 31, посредством которых шиберам 4 и 16 сообщается поступательное движение, шибер 4 подает заготовку на ось индуктора 5, по завершении полного хода цилиндра 9 включаются ЧИЛиндры 37 и 38, которые поднимают в индуктора 5 и 17 заготовки, прижимают их к приводным шлинделям 35 и 36, которые в свою очередь придают заготовкам вращение, После подачи заготовки 3 в индуктор 5 и прокатанной детали в индуктор 17 включают нагрев и подогрев, по истечении времени нагрева отключаются соответствующие реле времени нагрева. Термообработку деталей проводят путем интенсивного охлаждения нагретого венца колеса струями воды на позиции 17, одновременно с нагревом происходит прокатка и термообработка в соответствующих позициях. Поэтому по сигналу реле времени нагрева включаются цилиндры 37 и 38, которые опуекают нагретую в индукторе 5 заготовку и обработанную в индукторе 17 деталь на шибера 4 и 16, цилиндр 9 разводит суппорты и опускает шпиндель 8, укладывая в гнездо шибера 4 прокатанную деталь. После выхода из соединения оправок шпинделей с нагретой заготовкой, с прокатанной и термообработанной деталью, муфты 41 и 42 включают передачи 28, 30 и 29,31 для сообщения шиберам шагового перемещения влево для подачи очередной заготовки из магазина 2 на ось нагрева, нагретой заготовки на ось прокатки, прокатанной детали на ось подогрева и термообработки и термообработанной детали в положение выгрузки. Перед последующим изменением направления движения штока цилиндра 9 происходит подъем с шиберов 4 и 16 заготовки и детали в индуктора 5 и 17, а затем цилиндр сводит суппорты, в результате чего толкатель 33 поднимает шпиндель 8 с заготовкой и при сближении валков с заготовкой происходит накатка на ее поверхности зубьев сначала на ускоренной, а затем на замед- ленной подачах с последующей калибровкой. По окончании прокатки цилиндр 9 разводит суппорта, опускает шпиндель 8 с горячей заготовкой, которая остается на шибере 16, во второе гнездо которого укладывают термообработанную в индукторе 17 деталь, а на шибер 4 попадает следующая заготовка из магазина и из индуктора 5. После укладки заготовок и деталей на шибере их перемещают на шаг, подавая заготовку на ось нагрева, горячую заготовку на ось прокатки, прокатанную деталь на термообработку и затем на нагрузку. При движении прокатанной термообработанной детали на позицию выгрузки она отклоняет взаимодействующие с ней собачки 45, которые после прохождения выгружаемой детали вновь занимают отвесное положение. При последующем движении шибера 16 вправо собачки 45, удерживая деталь, сбрасывают ее на горизонтальную поверхность склиза 18, а при обратном ходе

шибер 16 сталкивает их по накл онной поверхности в короб 19. Цикл повторяется.

Использование предлагаемого стана позволит за счет одновременного выполне- 5 ния операций нагрева, прокатки, подогрева и закалки деталей, а также их транспортировки повысить производительность, наряду с сокращением времени на переналадку, благодаря жесткому закреплению загрузчи0 ка относительно зоны прокатки. Выполнение загрузчика в кинематической связи с приводом перемещения суппортов позволит упростить конструкцию стана и повысить надежность его работы.

5

Формула изобретения Стан для накатки зубчатых профилей, содержащий магазин для стопы заготовок, шиберный толкатель для подачи заготовок с

0 приводом его возвратно-поступательного перемещения, нагревательное устройство, устройство для повторного нагрева заготовок, накатной инструмент с приводом его вращения, имеющий два суппорта, один из

5 которых - приводной, толкатель для выдачи заготовок с приводом его возвратно-поступательного перемещения и тару, о т л и ч а ю- щ и и с я тем, что, с целью повышения надежности, устройство для повторного на0 грева заготовок установлено после накатного инструмента, толкатель для выдачи заготовок смонтирован между накатным инструментом и устройством для повторного нагрева заготовок, а привод перемещения

5 толкателя для подачи заготовок и привод перемещения толкателя для выдачи заготовок кинематически связаны между собой и с приводом перемещения суппорта, при этом кинематическая связь выполнена в ви0 де зубчато-реечной передачи, рейки которых жестко закреплены на толкателях и на приводном суп порте и связаны между собой посредством зубчатых колес, смонтированных с двух сторон от накатного инструмен5 та.

Pt/гЛ

Pui.S

J-J

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1400743A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-05-15—Публикация

1990-02-27—Подача