Изобретение относится к области переработки материалов, в частности к методам

зготовленИя слоистых изделий из композиционных материалов...

Наиболее близким по технической сущности к заявляемому является Способ изготовления изделий из композиционных материалов, включающий установку на оправку антиадгезионного материала для об-/ г.азования разделительного слоя, г ослойную укладку на него композиционно- материала, отверждение полученной

а готовки с последующим ее съемом с оправки стягиванием.

. Недостатками указанного способа является сложность установки разделительного слоя на оправку и большое усилие стягйва- i ия отвержденной заготовки с оправки.

Цель изобретения - расширение технр- ; огйческих возможностей способа и сниже- ие усилия стягивания изделия с оправки. i Поставленная цель достигается тем, что намотку на оправку ленты антиадгезионного материала осуществляют в сторону конца оправки, за который производят ее вытяги- иэние .

Способ изготовления изделий из композиционных материалов заключается в следующем./ ;

Осуществляют Намотку на оправку с на- хлестом ленты антиадгезионного материала в сторону конца оправки, за который производят её вытягивание. Начало и конец ленты крепят на оправке, например, цйатиновой смазкой. На полученный разделительный слой производят намотку материала заготовки, пропитанного полимерным связующим. Отверждают заготовку. (Температура, давление и время отверждения определяют исходя из типа материала заготовки и ее линейных размеров). По окончании отвержденйя заготовки производят ее съеме оправки стягиванием и направляют на последующую технологическую операцию, например механическую обработку, Поверхность оправки освобождают : от остатков ленты антиадгезионного материала. Цикл повторяют.

Пример 1. При изготовлении углепла- стиковых изделий типа трубы с внутренним диаметром 2,4 м, толщиной 100 мм и длиной 2,5м из углеткани УП-УРАЛ-Тр-ЭХО

ел

с

1 о ю

00 Сл

ю

(ТУ 6-06-4108-84), пропитанной фёнольно- формальдегидным связующим ФН (ТУ 6:05- 1187-75), производит следующие операции. Производят однослойную намотку фторопластовой ленты (ГОСТ 24222-80) шириной 100 мм на оправку с шагом .10 мм, Начало намотки ведут со стороны, противоположной стороне, где производят съем отверж- денного изделия. Начало и конец фторопластовой ленты крегШ не поверхности оправки циатиновой смазкой ЦИАТИМ- 221 (ГОСТ 9433-80). Затем производят намотку на полученный разделительный слой углёткани УП-УРАЛ-Тр-ЭХО, пропитанной связующим ФИ После чего полученную намоткой заготовку помещают в камеру формования, например, автоклава АП-6, где её отверждают при температуре 155°С и давления 4,0 МПа. По окончании отеёржде- ния заготовки ее ох л а жд а ют. до температуры не выше 60°С, сбрасывают давление формования и извлекают из камеры формо- вания. Производят съем отвержденйой заготовки с оправки стягиванием известными Средствами (лневмо-, электро-, гидро-при- водамй и т.д.), после чего заготовку направляют на последующую технологическую хэпёрацикз. С оправки снимают остатки фторопластовой ленты и очищают ее. Цикл из-; готовления повторяют; . ;

Пример 2. При изготовлении стекло- пластиковых изделий на основе напрлните- л я-стёклотрикртажа ФО-1,1 (ТУ 6-11-302-78)

и зпрксиднбго связующего ЭДТ-10П(ОСТ- 92-0957-74) тех же размеров и по той же технологической схеме, что в примере 1, производят однослойную намотку на оправку фторопластовой ленты с шагом - 25 мм, Отверждёние производят при температуре

1бЬ°Си давлении 1|0 МПа.

П р им е р 3. При изготовлении стеклопяастйковЦХ изделий на основе наполнителя-стеклоткани Т-10 (ГОСТ 19170-73) и полйэфирногр связующего ПН-6р9-21М (ОСТ 6 05-431-78) тех же размеров и по той же технологической схеме, что в примере 1, п роизврдят Однослойную намотку и а о п ра в- ку фторопластовой ленты с шагом - 50 мм. ОтвержДёййе производят при температуре

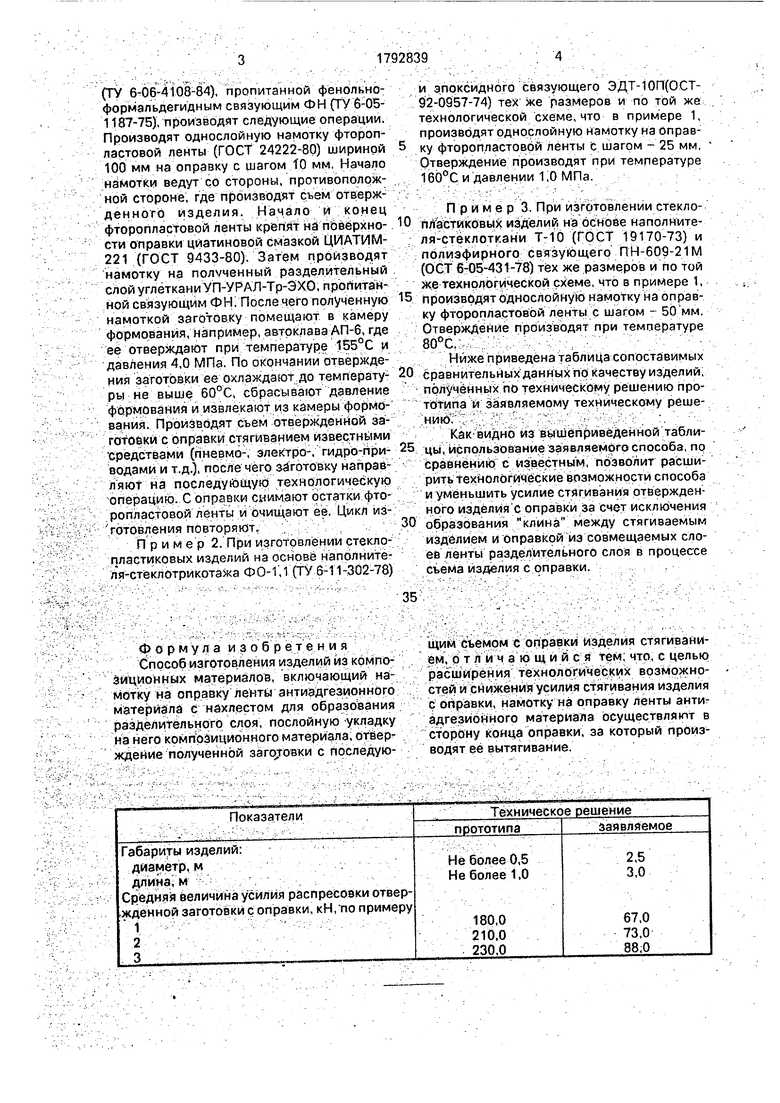

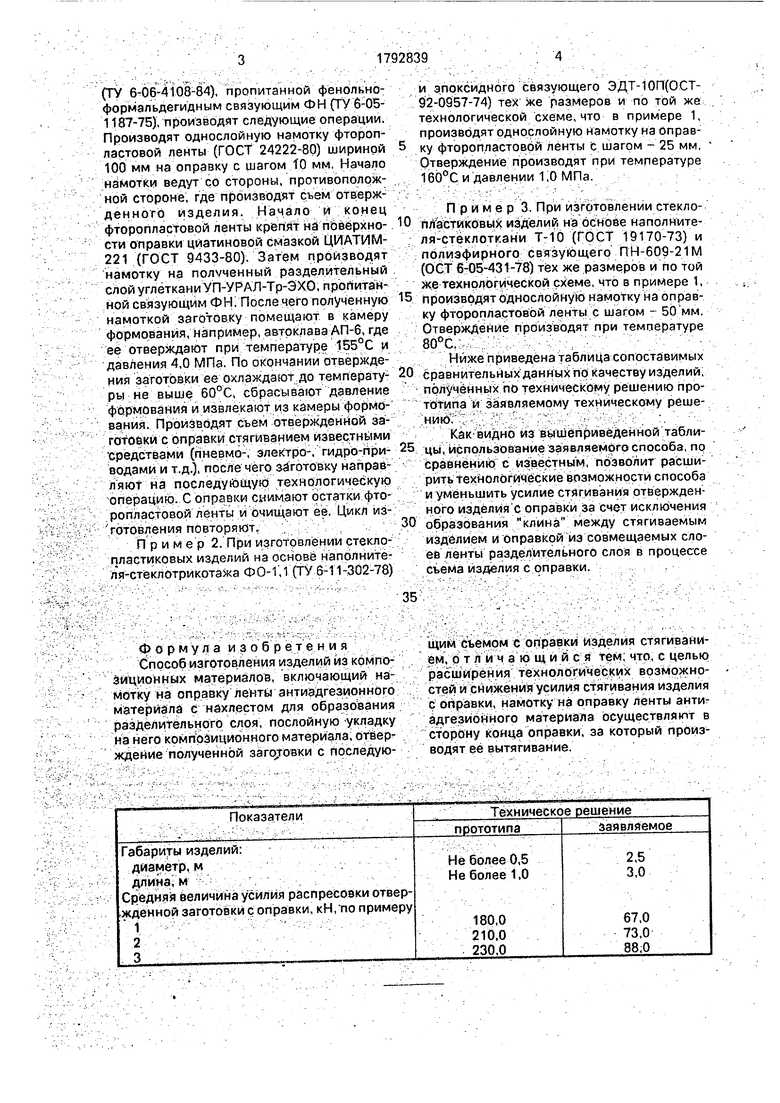

800с.с,;: ::-. :.. :. -.:.-.-. ;.;; .; Ниже приведена таблица сопоставимых

сравнйтёльйых данных по качеству изделий; полученных по техническому решению прототипа и заявляемрму техническому реше..-.й-/:-; :7 ..;;-: ;:;- :. .-. Как-видно из вышеприведенной таблицы, йрпрльзование заявляемого способа, riq сравнению; с известным, позволит расширить технологические возможности способа и уменьшить усилие стягивания ртвержден- ного изделия с оправки за счот исключения

образования клина между стягиваемым изделием и оправкой из совмещаемых слоев ленты разделительного слоя в процессе съема изделия с оправки..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| Оправка для изготовления полых изделий из композиционного материала | 1989 |

|

SU1712179A1 |

| Способ изготовления толстостенных оболочек из слоистых пластиков | 1990 |

|

SU1722858A1 |

| Способ изготовления изделий из композиционных материалов | 2015 |

|

RU2613993C1 |

| Способ изготовления формующей оснастки в виде комплекта единичных тонкостенных цулаг из полимерных композиционных материалов | 2022 |

|

RU2787625C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА (ВАРИАНТЫ) | 1999 |

|

RU2156397C1 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322352C2 |

Использование: изобретение относится к технологий изготовленияг изделий из композиционных материалов методом намотки. Существо изобретения при намотке нас оправку слоистого изделия ее Лредварительно обматывают антиадгезиЬнной лентой для обеспечения съёма этого изделия причем намотку осуществляют в сторону конца оправки; за который производят её вытягивание из готового изделия.

Формула изобретения Способ изготовления изделий из композиционных материалов, включающий намотку на оправку ленты антиадгезионного материала с нахлестом для образования разделйтёльногр слоя, послойную укладку на него композиционного материала, отШер - ждеНие полученной заголовки с последующим съёмом с оправки изделия стягиванием, р т Л и ч а ю щ и и с я что, с целью .й рё й те Х нрл.б че&ких возможностей и снижения усилия стягивания изделия с оправки, намотку на оправку ленты антиг адгезйонного материала осуществляют в сторону конца оправки, за который производят её вытягивание.

Авторы

Даты

1993-02-07—Публикация

1990-08-31—Подача