Изобретение относится к горной про- мышлен|ности, в частности к контролю за состоянием мест пересыпа как сыпучего, так и крупнокускоБОго материала, транспор- TnpyeMdro ковейером в загрузочные бункеры (течки) как в обычной среде,так и в среде, требующей применения искробезопасных цепей, i| может быть использовано при кон- струиро вании устройств контроля зашты- бовки..

Известны способы контроля за заполнением бункера горной массой методом емкостного фондирования, основанные на том, что емкбстное сопротивление датчика изменяется при соприкосновении с транспортируемым материалом. К недостаткам нужно

отнести низкую надежность в случае транспортирования крупнокускового материала ввиду физического износа датчика.

Наиболее близок к предлагаемому способ, основанный на возбуждении колебаний чувствительного диска передатчиком и анализе времени затухания колебаний.

Посылаемые передатчиком через определенные интервалы времени электрические импульсы вызывают циклически повторяющиеся и постепенно затухающие колебания чувствительного диска. Если чувствительный диск не контактирует с сыпучим материалом, импульсы его колебаний затухают медленнее по сравнению с тем, когда уровень подымается над чувствитель44 Ю W ,00

ч ч

ным диском. Эта разница в скорости затухания вибрации воспринимается приемным устройством, которое включает микрореле, связанное с цепью индикации и сигнализации. Однако известный способ не работоспособен в условиях транспортирования крупнокусковых материалов, в частности руды, угля. В данном случае он будет подвергаться значительному физическому износу. Кроме того, не представляется возможным контроль времени затухания возбуждаемых колебаний при грузопотокес изменяющимися параметрами (вязкость, плотность, влажность, гранулометрический состав и т. д.).

Цель изобретения - повышение надежности контроля заполнения бункера при транспортировании крупнокускового материала.

Поставленная цель дЬстигается тем, что способ контроля заполнения бункера, основанный на возбуждении колебаний чувствительного элемента, отличается тем; что возбуждение колебаний чувствительного

элемента производят транспортируемым материалом, а в качестве чувствительного

элемента используется стенка бункера, выделяют сигналы высоких частот за определенный интервал времени, определяют среднее значение, задают контрольную частоту колебаний, которую сравнивают со средней, и если последняя меньше контрольной, то считают, что бункер заполнен.

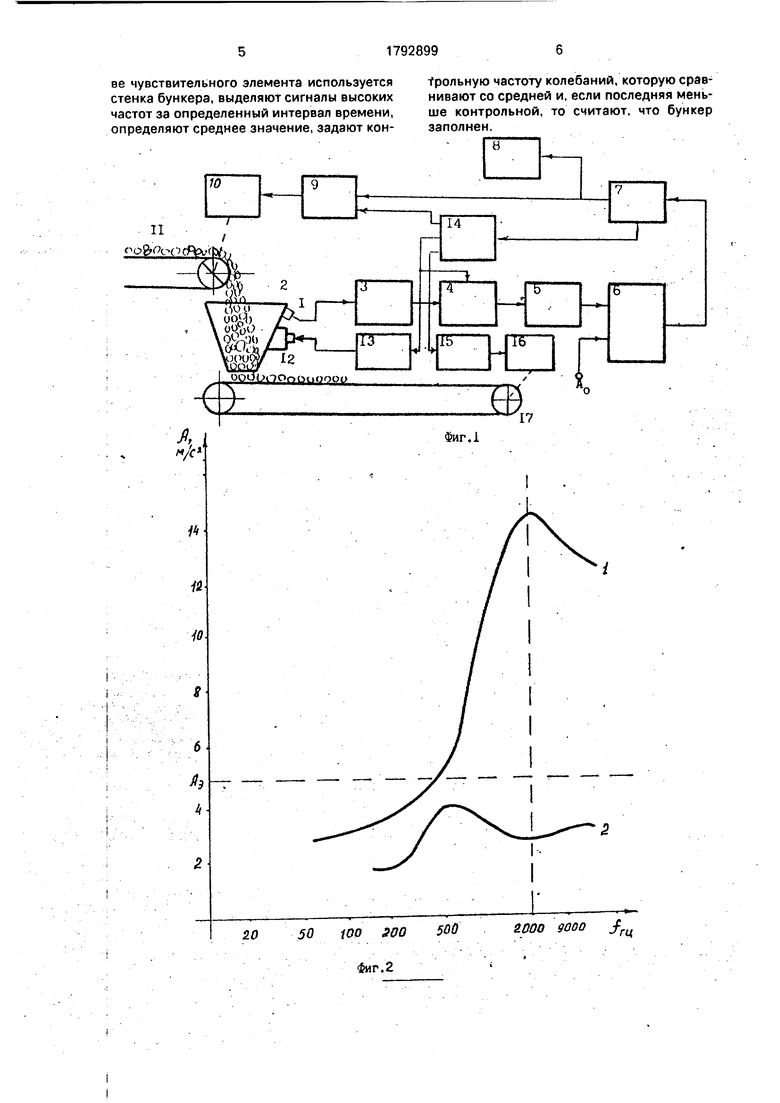

На основании данных ряда экспериментов было установлено, что наиболее.информативным участком спектра является область высоких частот (500-5000 Гц).

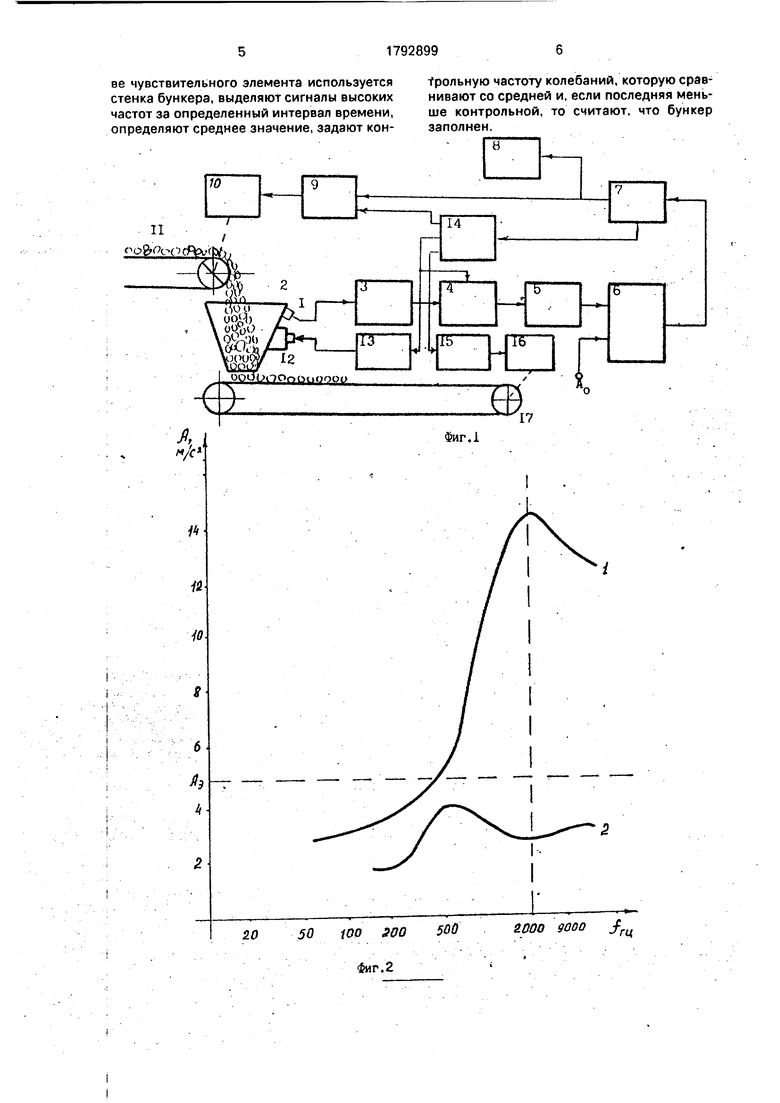

При нарушении пропускной способности и заполнении бункера происходит демпфирование высокочастотных колебаний вследствие контакта транспортируемого материала с частью брони бункера (отбойный щит), что вызывает уменьшение уровня колебаний на контролируемой частоте до 2,5 м/с2 (кривая 2). Таким образом, можно принять эталонный сигнал на уровне 5 м/с для исследуемых бункеров и транспортирования крупнокускового материала. При других механизмах и параметрах грузопотока частота экстремума.уровня и сам уровень определяют индивидуально.

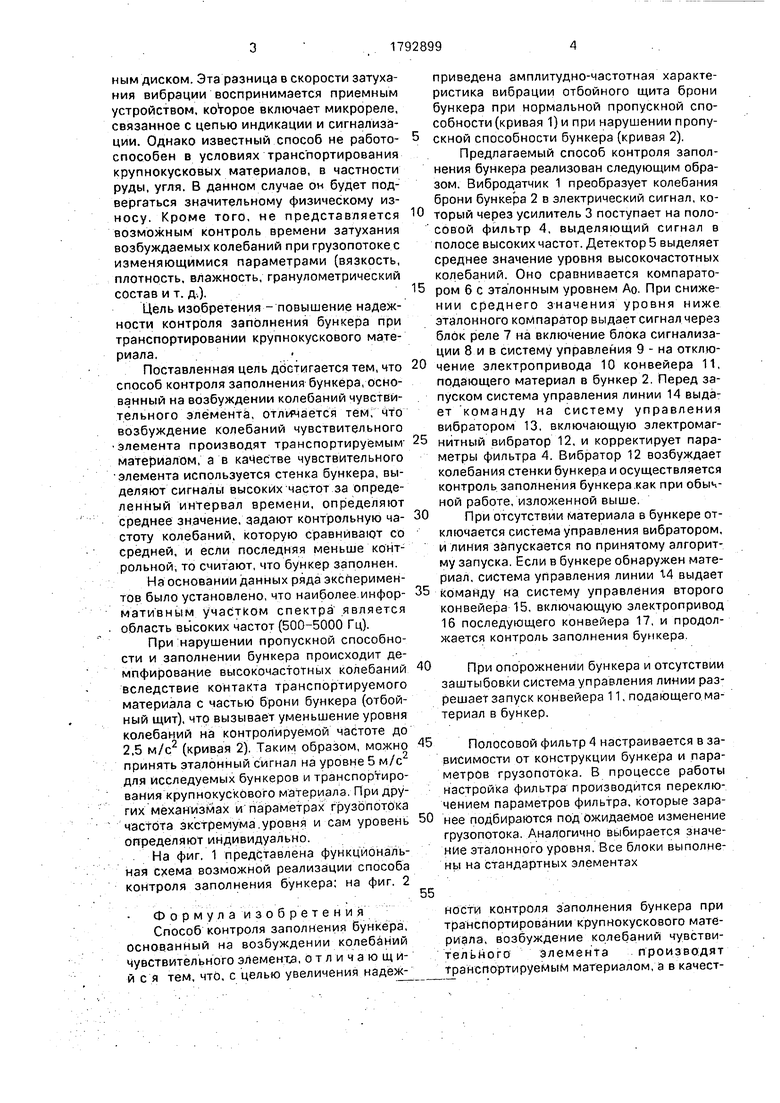

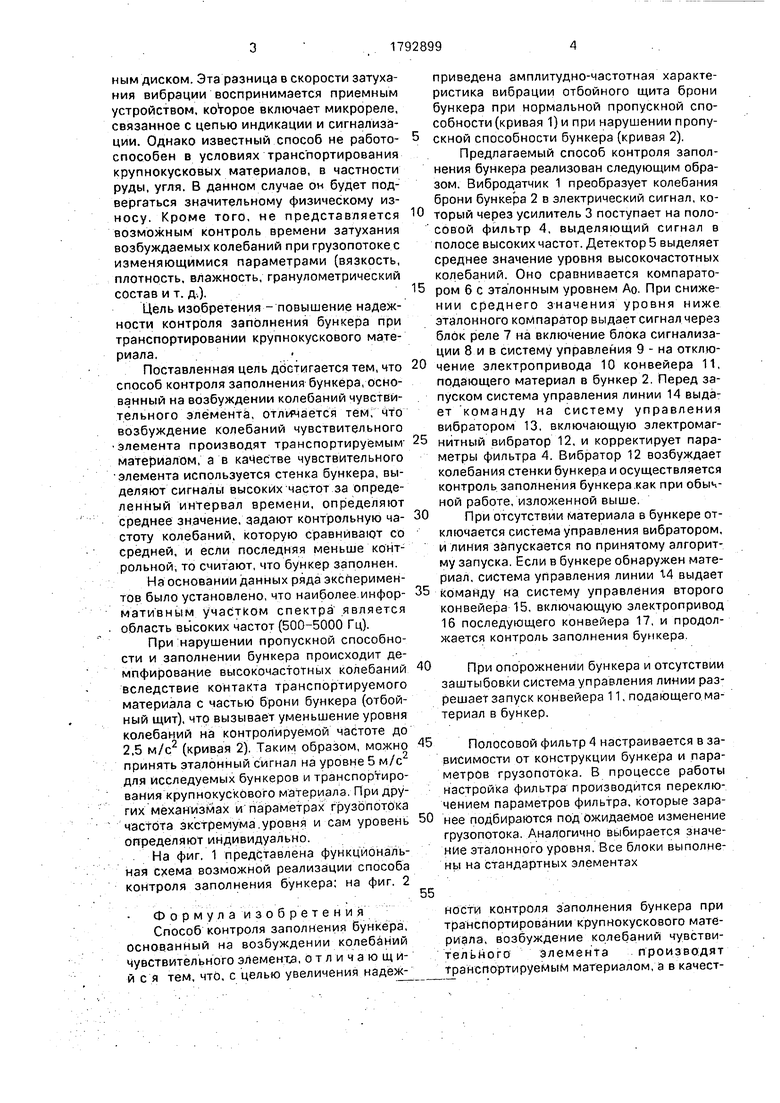

.На фиг. 1 представлена функциональная схема возможной реализации способа контроля заполнения бункера: на фиг. 2

Формула изобретения

Способ контроля заполнения бункера,

основанный на возбуждении колебаний

чувствительного элемента, отличающйй с я тем, что, с целью увеличения надежприведена амплитудно-частотная характеристика вибрации отбойного щита брони бункера при нормальной пропускной способности (кривая 1) и при нарушении пропускной способности бункера (кривая 2).

Предлагаемый способ контроля заполнения бункера реализован следующим образом. Вибродатчик 1 преобразует колебания брони бункера 2 в электрический сигнал, который через усилитель 3 поступает на полосовой фильтр 4, выделяющий сигнал в

полосе высоких частот. Детектор 5 выделяет

среднее значение уровня высокочастотных

колебаний. Оно сравнивается компаратором 6 с эталонным уровнем АО. При снижении среднего значения уровня ниже эталонного компаратор выдает сигнал через блок реле 7 на включение блока сигнализации 8 и в систему управления 9 - на отключение электропривода 10 конвейера 11, подающего материал в бункер 2. Перед запуском система управления линии 14 выдает команду на систему управления вибратором 13, включающую электромагнитный вибратор 12, и корректирует параметры фильтра 4. Вибратор 12 возбуждает колебания стенки бункера и осуществляется контроль заполнения бункера .как при обычной работе, изложенной выше.

при отсутствии материала в бункере отключается система управления вибратором, и линия запускается по принятому алгоритму запуска. Если в бункере обнаружен материал, система управления линии 14 выдает

команду на систему управления второго конвейера 15, включающую электропривод 16 последующего конвейера 17, и продолжается контроль заполнения бункера.

при опорожнении бункера и отсутствии заштыбовки система управления линии разрешает запуск конвейера 11, подающего материал в бункер.

Полосовой фильтр 4 настраивается в зависимости от конструкции бункера и параметров грузопотока. В процессе работы настройка фильтра производится переключением параметров фильтра, которые заранее подбираются под ожидаемое изменение грузопотока. Аналогично выбирается значение эталонного уровня. Все блоки выполнены на стандартных элементах

55

нести контроля заполнения бункера при транспортировании крупнокускового материала, возбуждение колебаний чувствительного элемента производят транспортируемым материалом, а в качестве чувствительного элемента используется стенка бункера, выделяют сигналы высоких частот за определенный интервал времени, определяют среднее значение, задают контрольную частоту колебаний, которую сравнивают со средней и, если последняя меньше контрольной, то считают, что бункер заполнен.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля заполнения бункера | 1991 |

|

SU1808801A1 |

| Устройство контроля заштыбовки | 1978 |

|

SU856933A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СКОРОСТИ ДВИЖЕНИЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2001 |

|

RU2213355C2 |

| СПОСОБ ЗАГРУЗКИ СМЕСИ ШИХТЫ И СТЕКЛОБОЯ В БУНКЕРЫ ЗАГРУЗЧИКОВ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2019 |

|

RU2698361C1 |

| Устройство для управления ленточным конвейером | 1980 |

|

SU910508A1 |

| Став ленточного конвейера | 1989 |

|

SU1655872A1 |

| Способ определения гранулометрического состава груза,поступающего на ленточный конвейер,и устройство для его осуществления | 1984 |

|

SU1202977A1 |

| Способ определения технического состояния роликоопор ленточного конвейера | 1989 |

|

SU1710463A1 |

| Способ измерения объема материала, перемещаемого конвейером | 1989 |

|

SU1659726A1 |

| СИСТЕМА АВТОМАТИЗИРОВАННОГО ПЫЛЕПОДАВЛЕНИЯ | 2015 |

|

RU2588122C1 |

Изобретение относится к горной промышленности, в частности к контролю за состоянием мест пересыпа как сыпучего, так и крупнокускового материала, транспортируемого конвейером в загрузочные бункеры (течки) как в обычной среде, так и в среде, требующей применения искробезопасных цепей, и может быть использовано при коН струировании устройств контроля зашты- бовки. Сущность изобретения состоит в том, что возбуждение колебаний чувствительного элемента производят транспортируемым материалом, а в качестве чувствительного элемента используется стенка бункера, выделяют сигналы высоких частот за определенный интервал времени, определяют среднее значение, задают контрольную частоту колебаний, которую сравнивают со средней, и, если последняя меньше контрольной, считают, что бункер заполнен. у ё

| Васильев М.В | |||

| Конвейеры большой протяжение сти на открытых работах, М.: Не1977 кл Дра, Авт 856933, Pulsj liqueds | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-02-07—Публикация

1990-11-20—Подача