при температуре 10°С на 50 с, затем проводят химический отжиг мембраны в ванне с раствором с массовой долей, %:

этанол79

ДМФА21 при температуре 20°С в течение 5ч. Для промывки мембраны ее помещают последовательно в этанол и ацетон при 20°С на 2 ч (в каждый), сушку мембраны проводят при

20 С в течение 3 ч на воздухе.

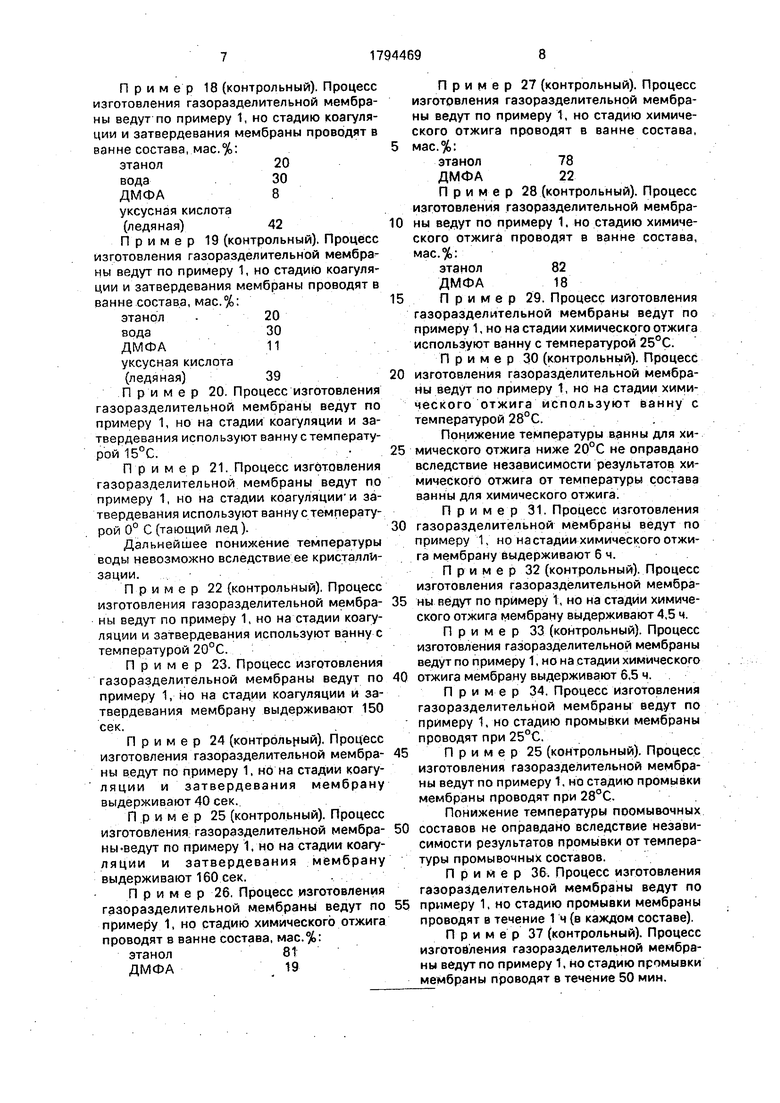

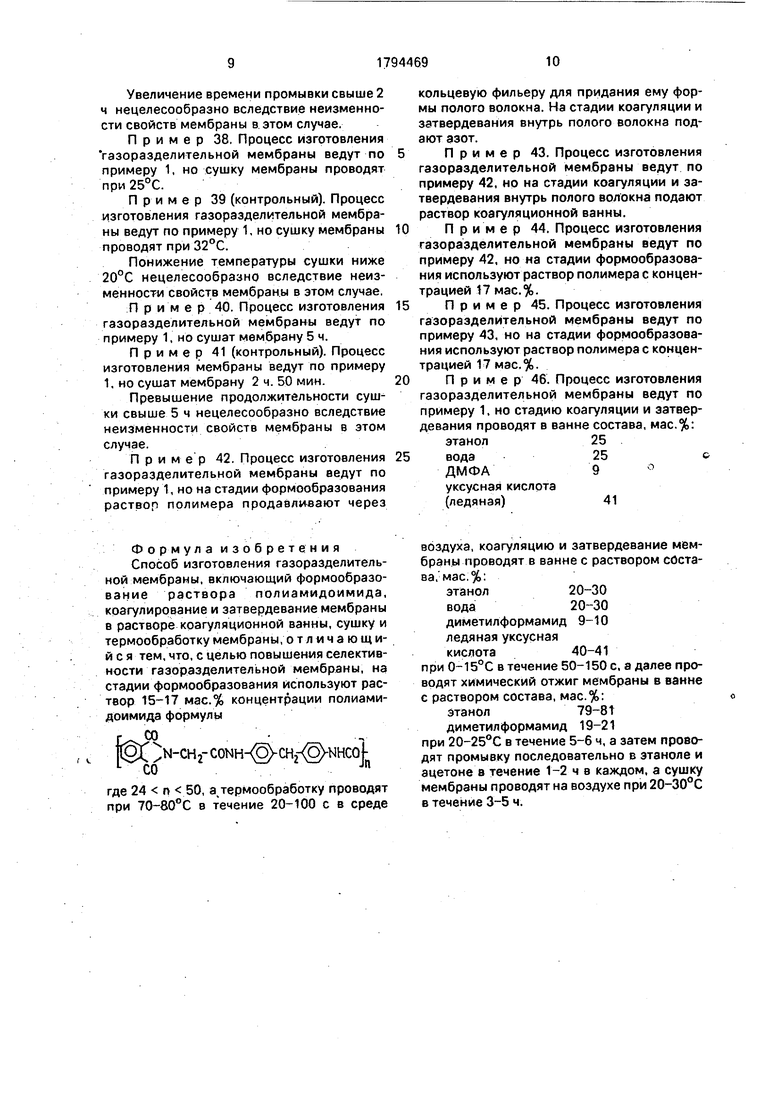

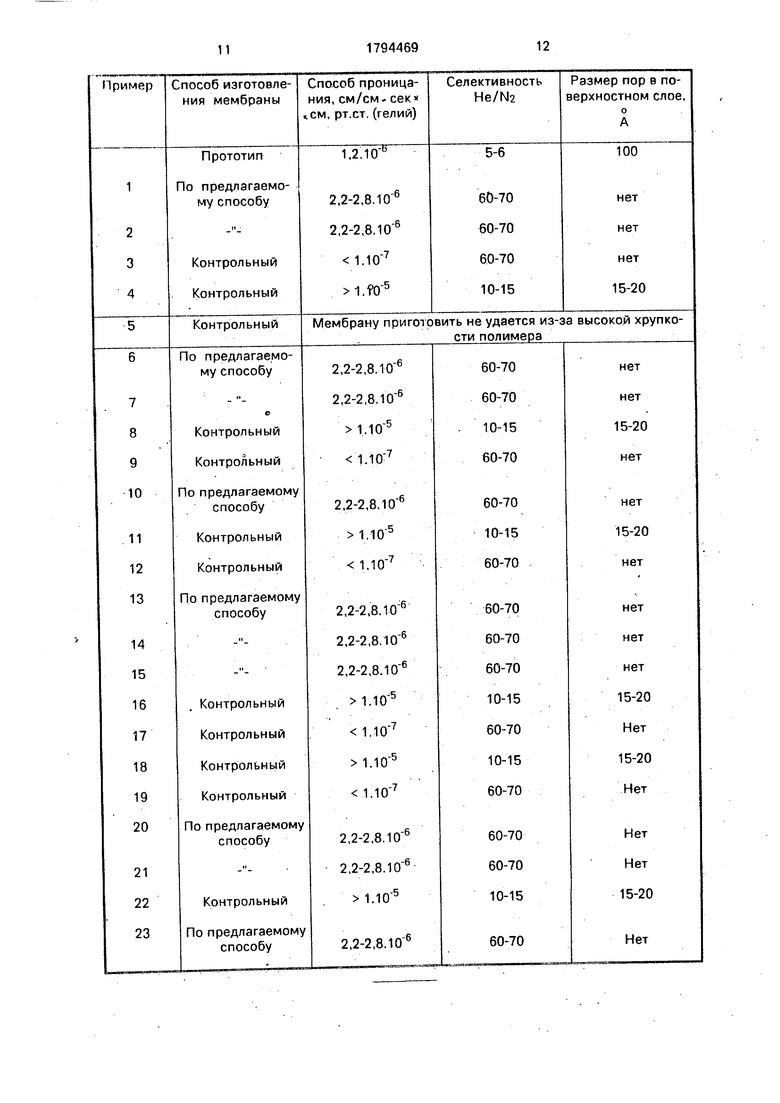

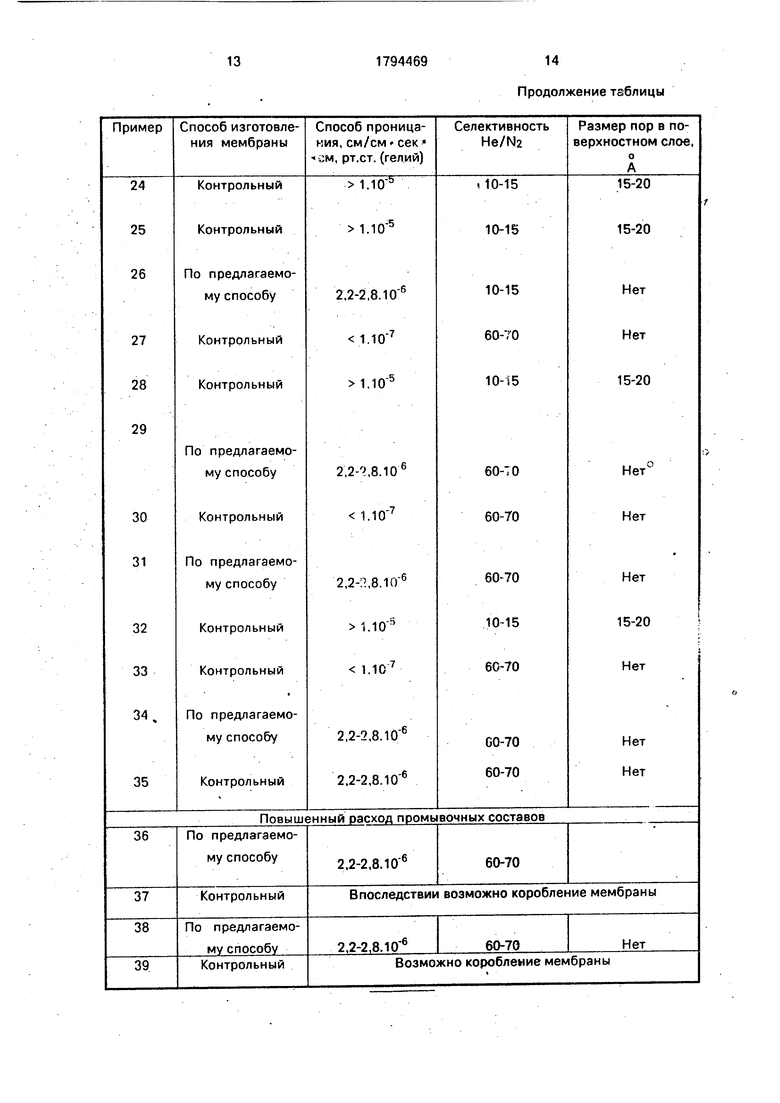

Свойства мембраны, полученной таким образом, а также свойства мембран, полученных при других условиях согласно изобретению, в сравнении с прототипом, представлены в таблице.

Пример 2. Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии формообразования используют раствор ПАИ концентрации 17 мас.%.

Пример 3 (контрольный). Процесс изготовления газораздёлительной мембраны ведут по примеру 1, но на стадии формообразования используют раствор ПАИ концентрации 18 мас.%,

Пример 4 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии формообразования используют раствор ПАИ концентрации 14 мас.%.

Пример 5 (контрольный), Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии .формообра- зования используют раствор ПАИ с л 24,

Мембрану из такого полимера не удает- ся получить в связи с высокой его хрупкостью.

Пример 6. Процесс изготовления газораздёлительной мембраны ведут по примеру 1, но на стадии формообразования используют полимер с п 50. Превышение п 50 при синтезе ПАИ указанного химического строения достичь не удается по условиямпротекайия реакции поликонденсации.

Пример 7. Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии термообработки мембраны ее помещают в термошкаф с температурой 80°С,

Пример 8 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии термообработки мембраны ее помещают в термошкаф с температурой 65°С.

П р и мер 9 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии термообработки мембраны ее помещают в термошкаф с температурой 85°С,

5

0

5

0

5

0

5

0 5

0

5

Пример 10. Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии термообработки мембраны ее выдерживают 20 сек.

Пример 1 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии термообработки мембраны ее выдерживают 15с.

Пример 12 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии термообработки мембраны ее выдерживают 105 сек.

Пример 13. Процесс изготовления газоразделительной мембраны ведут по примеру 1, но стадию коагуляции и затвердевания проводят в ванне состава, мас.%:

этанол .30

вода :20

ДМФА .;10

уксусная кислота (ледяная) 40

Пример 14. Процесс изготовления газоразделительной мембраны ведут по примеру 1, но стадию коагуляции и затвердевания проводят в ванне состава, мас.%:

этанол20

вода30

ДМФА9

уксусная кислота

(ледяная)41

Пример 15. Процесс изготовления газоразделительной мембраны ведут по примеру 1, но стадию коагуляции и затвердевания проводят в ванне состава, мас,%:

этанол30

вода20

ДМФА9

уксусная кислота

(ледяная)41

Пример 16 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но стадию коагуляции и затвердевания проводят в ванне состава, мас.%:

этанол18

вода32

ДМФА9

уксусная кислота

(ледяная)41

Пример 17 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но стадию коагуляции и затвердевания мембраны проводят в ванне состава, мас.%:

этанол32

вода18

ДМФА9

уксусная кислота (ледяная)

41

Пример 18 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но стадию коагуляции и затвердевания мембраны проводят в ванне состава, мае.%:

этанол20

вода30

ДМФА8

уксусная кислота

(ледяная)42

Пример 19 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но стадию коагуляции и затвердевания мембраны проводят в ванне состава, мае.%:

этанол20

вода30

ДМФА11

уксусная кислота

(ледяная)39

Пример 20. Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии коагуляции и затвердевания используют ванну стемперату- рой 15°С.

Пример 21. Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии коагуляции и затвердевания используют ванну с температурой 0° С (тающий лед).

Дальнейшее понижение температуры воды невозможно вследствие ее кристаллизации. .... .-

Пример 22 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии коагуляции и затвердевания используют ванну с температурой 20°С.

Пример 23. Процесс изготовления газоразделитёльной мембраны ведут по примеру 1, но на стадии коагуляции и затвердевания мембрану выдерживают 150 сек.

Пример 24 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии коагуляции и затвердевания мембрану выдерживают 40 сек..

П .р и м е р 25 (контрольный). Процесс изготовления газоразделительной мембраны-ведут по примеру 1, но на стадии коагуляции и затвердевания мембрану выдерживают 160 сек.Пример 26. Процесс изготовления газоразделительной мембраны ведут по примеру 1, но стадию химического отжига проводят в ванне состава, мае.%:

этанол81

ДМФА19

Пример 27 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но стадию химического отжига проводят в ванне состава, мас.%:

этанол78

ДМФА22

Пример 28 (контрольный). Процесс изготовления газоразделительной мембра- 0 ны ведут по примеру 1. но стадию химического отжига проводят в ванне состава, мас.%:

этанол82

ДМФА18

5 П р и м е р 29. Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии химического отжига используют ванну с температурой 25°С.

Пример 30 (контрольный). Процесс 0 изготовления газоразделительной мембраны ведут по примеру 1, но на стадии химического отжига используют ванну с температурой 28°С..

Понижение температуры ванны для хи- 5 мического отжига ниже 20°С не оправдано вследствие независимости результатов химического отжига от температуры состава ванны для химического отжига

Пример 31. Процесс изготовления 0 газоразделительной мембраны ведут по примеру 1, но на стадии химического отжига мембрану выдерживают б ч.

П р и м е р 32 (контрольный). Процесс изготовления газоразделитёльной мембра- 5 ны ведут по примеру 1, но на стадии химического отжига мембрану выдерживают 4,5 ч.

П р и м е р 33 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии химического 0 отжига мембрану выдерживают 6,5 ч.

П р и м е р 34, Процесс изготовления газоразделительной мембраны ведут по примеру 1, но стадию промывки мембраны проводят при 25°С.

5 П р и м е р 25 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но стадию промывки мембраны проводят при 28°С.

Понижение температуры промывочных 0 составов не оправдано вследствие независимости результатов промывки от температуры промывочных составов.

Пример 36. Процесс изготовления газоразделительной мембраны ведут по 5 примеру 1, но стадию промывки мембраны проводят в течение 1 ч (в каждом составе).

Пример 37 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но стадию промывки мембраны проводят в течение 50 мин.

Увеличение времени промывки свыше 2 ч нецелесообразно вследствие неизменности свойств мембраны в этом случае.

Пример 38. Процесс изготовления газоразделительной мембраны ведут по примеру 1, но сушку мембраны проводят при 25°С.

Пример 39 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но сушку мембраны проводят при 32°С.

Понижение температуры сушки ниже 20°С нецелесообразно вследствие неизменности свойств мембраны в этом случае.

Пример 40. Процесс изготовления газоразделительной мембраны ведут по примеру 1, но сушат мембрану 5 ч.

Пример 41 (контрольный). Процесс изготовления мембраны ведут по примеру 1, но сушат мембрану 2 ч. 50 мин.

Превышение продолжительности сушки свыше 5 ч нецелесообразно вследствие неизменности свойств мембраны в этом случае.

Пример 42. Процесс изготовления газоразделительной мембраны ведут по примеру 1., но на стадии формообразования раствор полимера продавливают через

кольцевую фильеру для придания ему формы полого волокна. На стадии коагуляции и затвердевания внутрь полого волокна подают азот.

Пример 43. Процесс изготовления газоразделительной мембраны ведут по примеру 42, но на стадии коагуляции и затвердевания внутрь полого волокна подают раствор коагуляционной ванны.

Пример 44. Процесс изготовления газоразделительной мембраны ведут по примеру 42, но на стадии формообразования используют раствор полимера с концентрацией 17 мас.%.

Пример 45. Процесс изготовления газоразделительной мембраны ведут по примеру 43, но на стадии формообразования используют раствор полимера с концентрацией 17 мэс,%.

Пример 46. Процесс изготовления газоразделительной мембраны ведут по примеру 1, но стадию коагуляции и затвердевания проводят в ванне состава, мас.%:

этанол25

вода25 с

ДМФА9 °

уксусная кислота

(ледяная)41

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ВОЛОКНА НА ОСНОВЕ ПОЛИАМИДОИМИДА И ПОЛОЕ ВОЛОКНО | 2012 |

|

RU2510435C1 |

| СПОСОБ ПОДБОРА ПОЛИМЕРНОЙ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ГАЗОРАЗДЕЛИТЕЛЬНЫХ ПОЛОВОЛОКОННЫХ МЕМБРАН | 2023 |

|

RU2824991C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОЛИМЕРНЫХ ДИФФУЗИОННЫХ МЕМБРАН И ДИФФУЗИОННЫЕ МЕМБРАНЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2000 |

|

RU2211725C2 |

| Способ выделения водорода из газовой смеси | 1989 |

|

SU1699897A1 |

| АСИММЕТРИЧНАЯ ПОЛИМЕРНАЯ ПЕРВАПОРАЦИОННАЯ МЕМБРАНА | 1996 |

|

RU2126291C1 |

| ПОЛИМЕРЫ, ПОЛИМЕРНЫЕ МЕМБРАНЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2548078C2 |

| АСИММЕТРИЧНАЯ МЕМБРАНА ДЛЯ РАЗДЕЛЕНИЯ ГАЗОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2144842C1 |

| Получение стабилизированного сополимера для протонпроводящих мембран | 2023 |

|

RU2820658C1 |

| ПОЛИМЕРНАЯ ГАЗОРАЗДЕЛИТЕЛЬНАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2710422C1 |

| ГАЗОРАЗДЕЛИТЕЛЬНАЯ КОМПОЗИТНАЯ МЕМБРАНА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2001 |

|

RU2219988C2 |

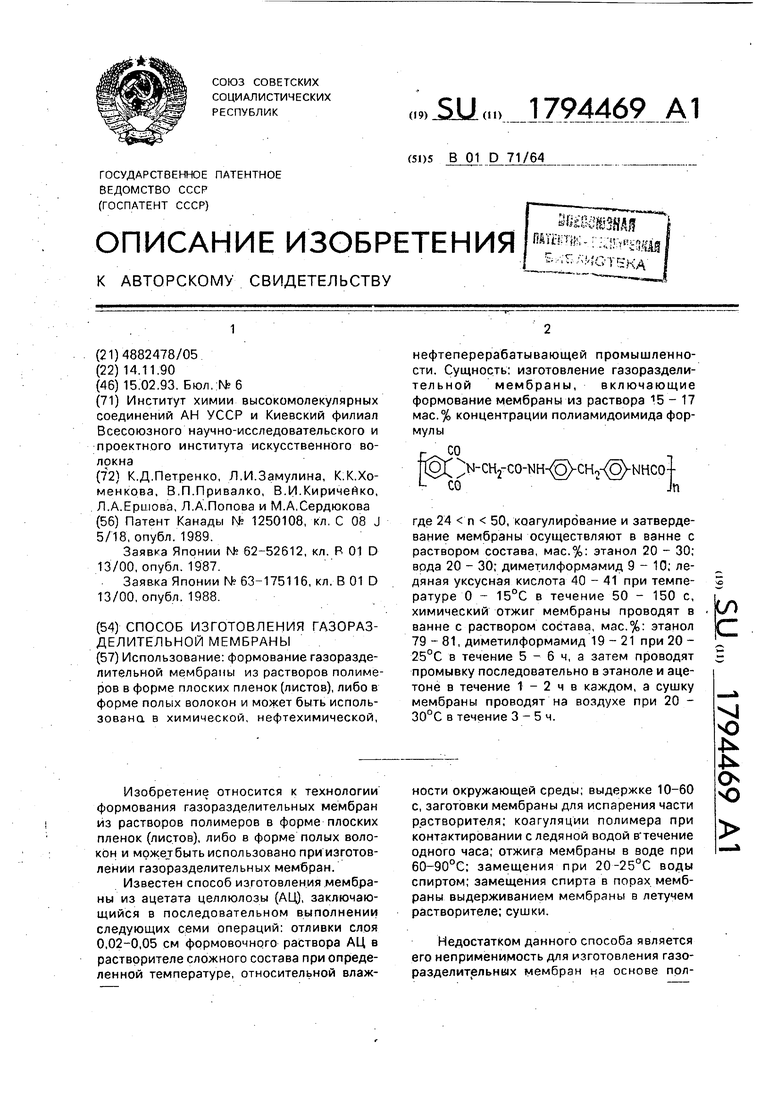

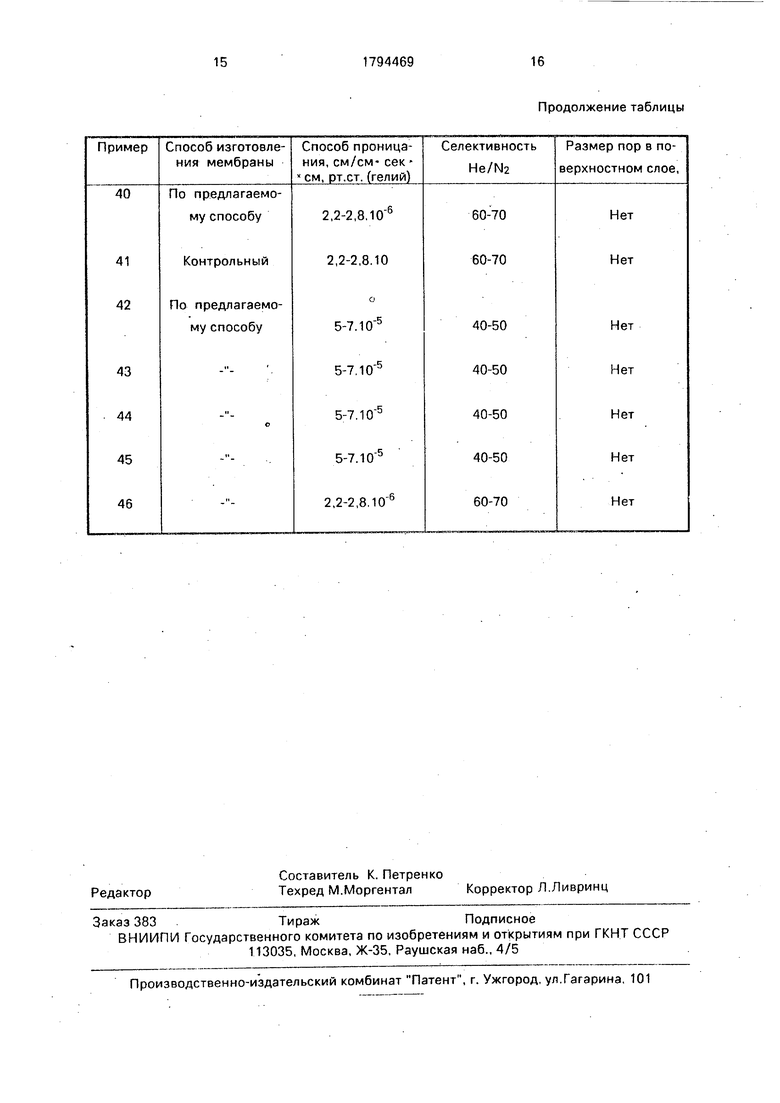

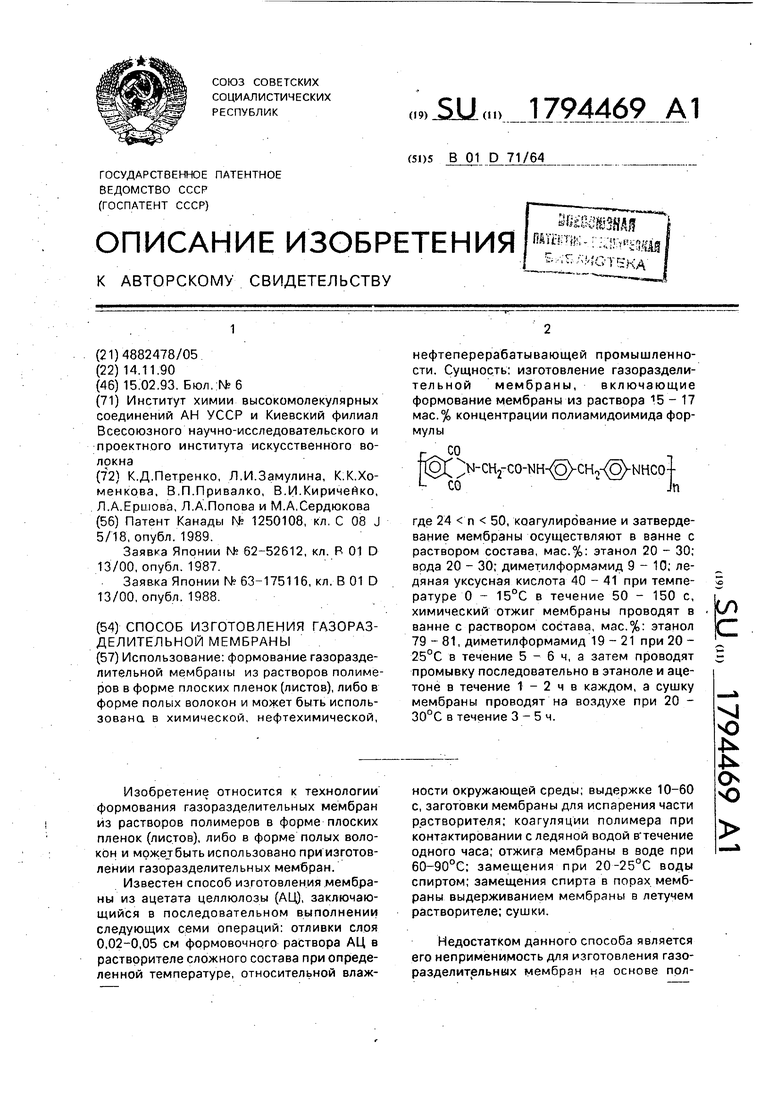

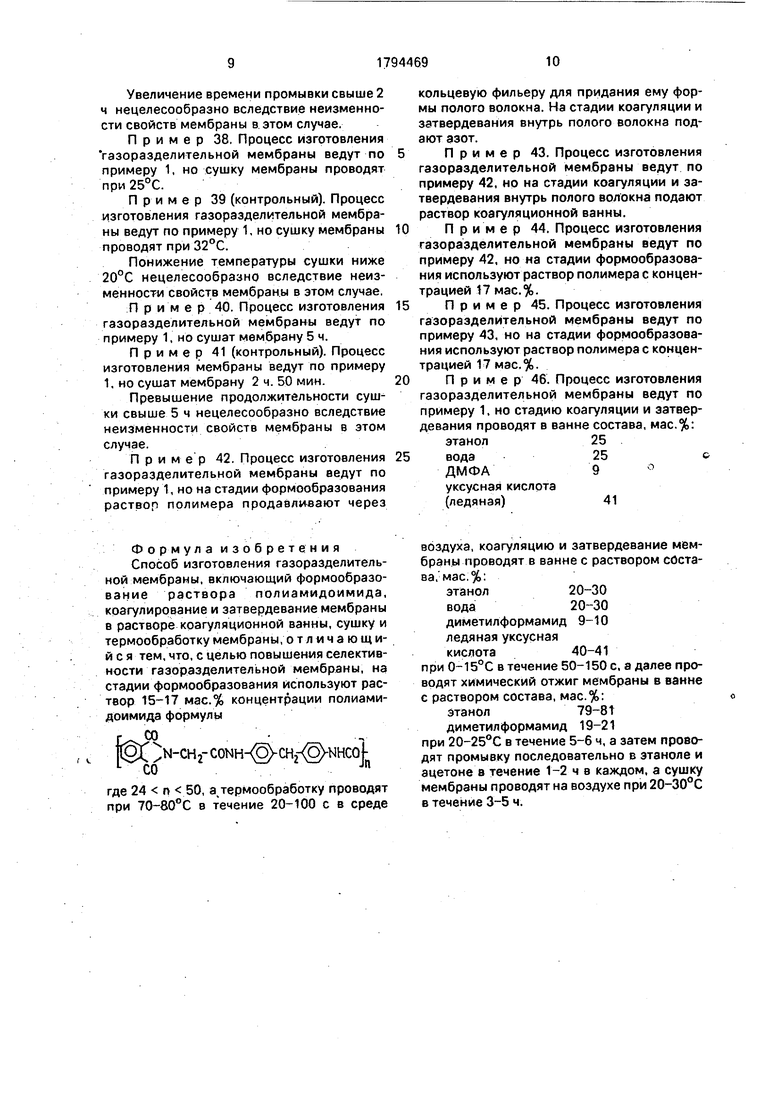

Формула изобретения Способ изготовления газоразделительной мембраны, включающий формообразование раствора полиамидоимида, коагулирование и затвердевание мембраны в растворе коагуляционной ванны, сушку и термообработку мембраны, о т л и ч а ю щ и- й с я тем, что, с целью повышения селективности газоразделительной мембраны, на стадии формообразования используют раствор 15-17 мас.% концентрации полиамидоимида формулы

М N-CH2- CONH- g -CHj- § -NHCOf uO

Jn

где 24 n 50, термообработку проводят при 70-80°С в течение 20-100 с в среде

воздуха, коагуляцию и затвердевание мембраны проводят в ванне с раствором соста- ва,:мас.%:

этанол20-30

вода20-30

диметилформамид 9-10

ледяная уксусная

кислота40-41 при 0-15°С в течение 50-150 с, а далее проводят химический отжиг мембраны в ванне с раствором состава, мас.%:

этанол79-8t

диметилформамид 19-21 при 20-25°С в течение 5-6 ч, а затем проводят промывку последовательно в эта ноле и ацетоне в течение 1-2 ч в каждом, а сушку мембраны проводят на воздухе при 20-30°С в течение 3-5 ч.

Продолжение таблицы

Продолжение таблицы

Авторы

Даты

1993-02-15—Публикация

1990-11-14—Подача