Изобретение относится к обработке металлов давлением, а именно к способам правки заготовок, осуществляемым на пра- вильно-изгибочных машинах дискретного действия с поворотными парами оппозит- ных правильных инструментов, и может быть использовано в металлургии, машиностроении, судостроении и других отраслях промышленности для правки сортового металла и труб, а также различных изделий удлиненной формы, выпускаемых малыми и средними партиями. Широкое применение изобретение может найти также для правки толстолистового металла и плит.

Известен способ правки длинномерной заготовки путем шаговой подачи ее в пространство между четырьмя опорами, разме- щенными с противоположных сторон заготовки, и последующего ее изгиба, причем опоры с одной стороны заготовки расположены внутри промежутка, разделяющего опоры с другой стороны заготовки, а расстояние между опорами, расположенными с противоположных сторон заготовки, больше ее толщины.

Основным недостатком способа-прототипа является невозможность достижения высокой точности правки заготовок.

Поставленная цель достигается за счет того, что изгиб производят путем поворота в противоположные стороны двух пар смонтированных с противоположных сторон заготовки опор вокруг центров, расположенных между опорами каждой пары, с обеспечением самоустановки каждой пары относительно заготовки и сохранением расстояния между опорами каждой пары, превышающим толщину заготовки.

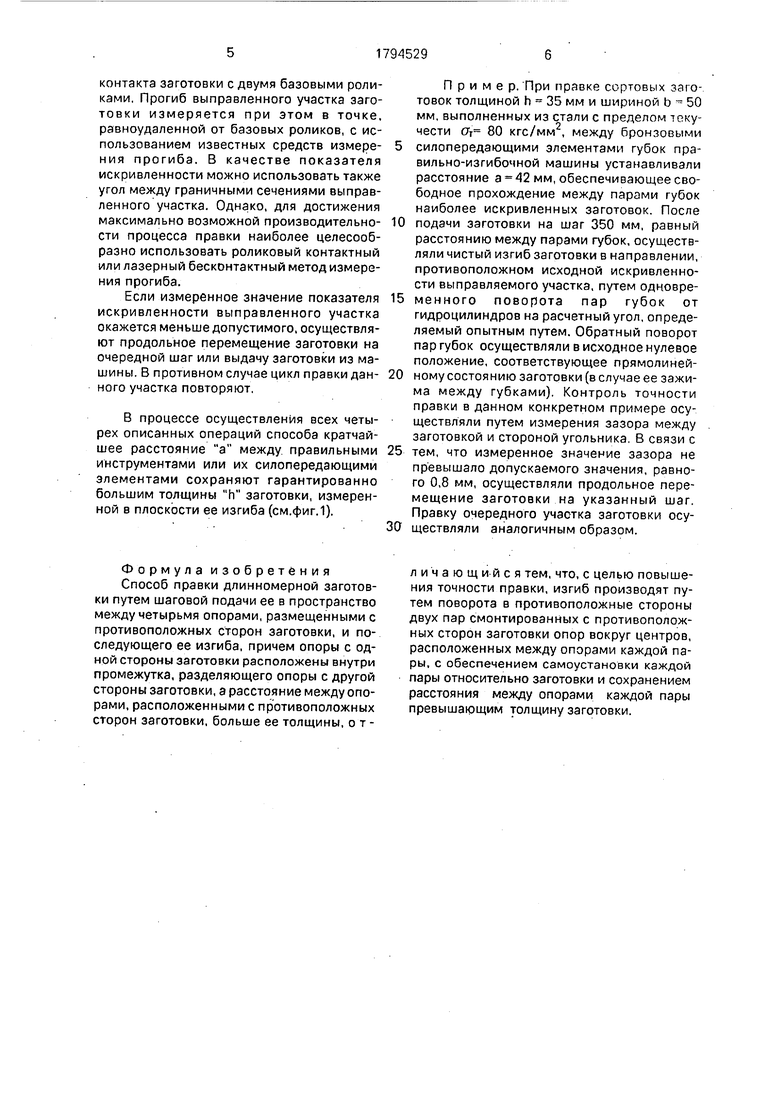

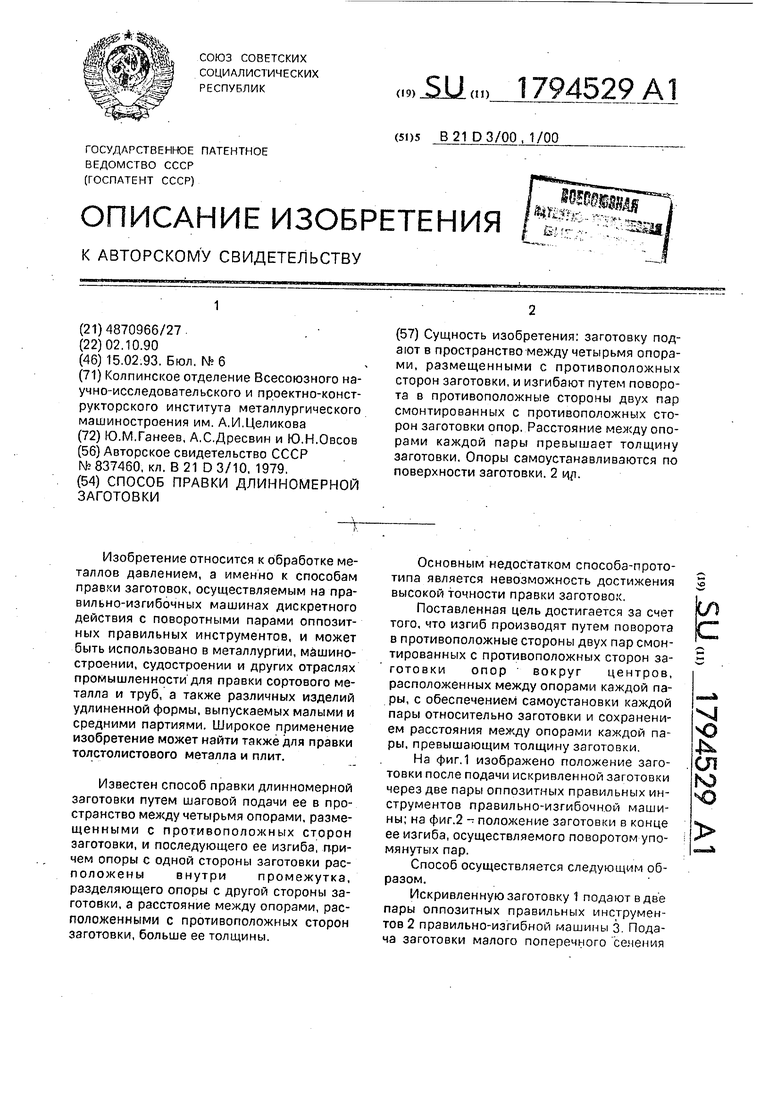

На фиг. 1 изображено положение заготовки после подачи искривленной заготовки через две пары оппозитных правильных инструментов правильно-изгибочн.ой машины; на фиг.2 - положение заготовки в конце ее изгиба, осуществляемого поворотом упомянутых пар.

Способ осуществляется следующим образом.

Искривленную заготовку 1 подают в две пары оппозитных правильных инструментов 2 правильно-изгибной машины 3. Подача заготовки малого поперечного селения

(Л

С

vi ю

-N

СП

ю

может осуществляться вручную. Для подачи тяжелых заготовок необходимо использовать специальное устройство, например,, рольганг, состоящий из холостых или приводных роликов 4 (см.фиг,1).

Перед правкой заготовки осуществляют измерение или визуальную оценку исходной искривленности ее выпрямляемого участка, расположенного между парами оп- позитных правильных инструментов. Исходную искривленность не измеряют, если управление процессом правки осуществляют автоматически с использованием условия, математическое выражение которого будет приведено ниже.

Для того, чтобы ролики 4 не мешали изгибу заготовки, их утапливают при помощи, например, силовых цилиндров 5, на штоках которых установлены подшипниковые опоры упомянутых роликов (см.фиг.2). В процессе опускания роликов заготовка, перемещаемая вниз вместе с роликами, опускается на силопередающие элементы 6 правильных инструментов 2. В данном случае силопередающие элементы выполнены в виде самоустанавливающих сегментных шпонок, рабочая поверхность каждой из которой имеет плоскую или цилиндрическую форму. Это обеспечивает равномерную передачу контактных давлений на заготовку.

Поворотом пар правильных инструментов от специального привода(не показан) в направлении, противоположном исходной искривленности выпрямленного участка, заготовку вводят в контакт с диагонально расположенными силопередающими элементами каждого правильного инструмента, дальнейшим поворотом пар правильных инструментов заготовку изгибают на расчетный угол, числовое значение которого определяется исходной искривленностью выпрямляемого участка, механическими свойствами материала заготовки, а также формой и размерами ее поперечного сечения.

В ручном режиме управления процессом правки упомянутый угол рассчитывается оператором опытным путем с использованием результатов правки предыдущих участков, В автоматическом режиме управления этот угол определяется методом последовательных приближений или рассчитывается на основе использования текущих измеренных значений изгибающей нагрузки и деформации изгибаемой заготовки. Например, при правке чистым изгибом упомянутый расчетный угол у определяется автоматически в момент дости- . жения равенства текущих значений этого угла и вычисляемого угла упругой отдачи

,

где М - непрерывно измеряемое значение изгибающего момента;

G - относительная изгибная жесткость

выправляемого участка. Управление процессом правки с использованием условия прекращения изгиба исключает необходимость в измерении показателя исходной искривленности выправляемого участка до

начала правки.

В этом случае оказывается достаточным определить лишь направление исходной искривленности.

Одна из пар оппозитных правильных

5 инструментов может быть установлена с возможностью возвратно-поступательного перемещения вдоль оси правки для исключения проскальзывания заготовки относительно рабочих поверхностей инструмента

0 при изгибе.

Выполнение силопередающих элементов в виде самоустанавливающихся сегментных шпонок с поверхностями, плотно прилегающими к заготовке при изгибе,

5 обеспечивает существенное уменьшение уровня контактных напряжений.

После изгиба заготовки на расчетный угол осуществляют обратный поворот пар оппозитных правильных инструментов в

0 направлении упругой отдачи заготовки до образования зазора между верхними силопередающими элементами правильных инструментов и заготовкой. Для облегчения контроля точности правки и последующей

5 шаговой подачи заготовки ролики 4 поднимают и тем самым выводят заготовку из контакта с правильными инструментами. В этом положении заготовка находится в естественном разгруженном состоянии, что спо0 собствует достижению максимальной достоверности результатов контроля точности правки.

Упомянутый контроль, являющийся заключительной операцией цикла правки, осу5 ществляют путем измерения показателя искривленности выправленного участка заготовки и сравнения измеренного значения с допускаемым. В качестве показателя искривленности наиболее удобно использовать

0 прогиб выпрямленного участка на его длине или на длине 1 м. В последнем случае прогиб может быть определен как наибольший зазор между поверхностью заготовки и приложенной к линейной метровой длины.

5 Однако более предпочтительным вариантом является измерение прогиба на постоянной базовой длине, равной расстоянию между средними роликами рольганга. При этом, все или часть остальных роликов утапливают для обеспечения гарантированного

контакта заготовки с двумя базовыми роликами, Прогиб выправленного участка заготовки измеряется при этом в точке, равноудаленной от базовых роликов, с использованием известных средств измерения прогиба. В качестве показателя искривленности можно использовать также угол между граничными сечениями выправленного участка. Однако, для достижения максимально возможной производительности процесса правки наиболее целесообразно использовать роликовый контактный или лазерный бесконтактный метод измерения прогиба.

Если измеренное значение показателя искривленности выправленного участка окажется меньше допустимого, осуществляют продольное перемещение заготовки на очередной шаг или выдачу заготовки из машины. В противном случае цикл правки данного участка повторяют,

В процессе осуществления всех четырех описанных операций способа кратчайшее расстояние а между, правильными инструментами или их силопередающими элементами сохраняют гарантированно большим толщины h заготовки, измеренной в плоскости ее изгиба (см.фиг. 1).

Приме р. При правке сортовых заготовок толщиной h 35 мм и шириной b 50 мм, выполненных из стали с пределом текучести ат 80 кгс/мм2, между бронзовыми силопередающими элементами губок пра- вильно-изгибочной машины устанавливали расстояние а 42 мм, обеспечивающее свободное прохождение между парами губок наиболее искривленных заготовок. После

подачи заготовки на шаг 350 мм, равный расстоянию между парами губок, осуществляли чистый изгиб заготовки в направлении, противоположном исходной искривленности выправляемого участка, путем одновременного поворота пар губок от гидроцилиндров на расчетный угол, определяемый опытным путем. Обратный поворот пар губок осуществляли в исходное нулевое положение, соответствующее прямолинейному состоянию заготовки (в случае ее зажима между губками). Контроль точности правки в данном конкретном примере осуществляли путем измерения зазора между заготовкой и стороной угольника. В связи с

тем, что измеренное значение зазора не превышало допускаемого значения, равного 0,8 мм, осуществляли продольное перемещение заготовки на указанный шаг. Правку очередного участка заготовки осуществляли аналогичным образом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки заготовок плоским изгибом | 1989 |

|

SU1703216A2 |

| Правильная машина | 1990 |

|

SU1794528A1 |

| Способ правки заготовок плоским изгибом и устройство для его осуществления | 1977 |

|

SU780926A1 |

| Способ настройки правильных машин дискретного действия | 1981 |

|

SU980896A1 |

| Зажимная головка универсальной сортоправильной машины дискретного действия | 1986 |

|

SU1318322A1 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| Способ правки заготовок | 1983 |

|

SU1178522A1 |

| Способ настройки правильно-раскруточной машины и устройство для его осуществления | 1986 |

|

SU1349827A1 |

| СПОСОБ ПРАВКИ МАЛОЖЕСТКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2018 |

|

RU2685826C1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2001 |

|

RU2203155C1 |

Сущность изобретения: заготовку подают в пространство между четырьмя опорами, размещенными с противоположных сторон заготовки, и изгибают путем поворота в противоположные стороны двух пар смонтированных с противоположных сторон заготовки опор. Расстояние между опорами каждой пары превышает толщину заготовки. Опоры самоустанавливаются по поверхности заготовки. 2 цл.

Формула изобретения Способ правки длинномерной заготовки путем шаговой подачи ее в пространство между четырьмя опорами, размещенными с противоположных сторон заготовки, и последующего ее изгиба, причем опоры с одной стороны заготовки расположены внутри промежутка, разделяющего опоры с другой стороны заготовки, а расстояние между опорами, расположенными с противоположных сторон заготовки, больше ее толщины, отличающийся тем, что, с целью повышения точности правки, изгиб производят путем поворота в противоположные стороны двух пар смонтированных с противоположных сторон заготовки опор вокруг центров, расположенных между опорами каждой пары, с обеспечением самоустановки каждой пары относительно заготовки и сохранением расстояния между опорами каждой пары превышающим толщину заготовки.

Фиг.1

I W У 9 0

Фиг.2

| Горизонтальный правильныйпРЕСС | 1979 |

|

SU837460A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-02-15—Публикация

1990-10-02—Подача