Изобретение относится к обработке металлов давлением, в частности к конструкциям выталкивающих устройств, пред- назначенных для удаления деталей из рабочей полости штампа.

Цель изобретение - повышение ресурса работоспособности за счет снижения величины контактных давлений в зоне сопряжения шаров с кольцевой профилированной проточкой тяги и поверхностью полости внутреннего элемента регулировочной втулки путем приложения принудительного крутящего момента к шарам при силовом напряжении тяги.

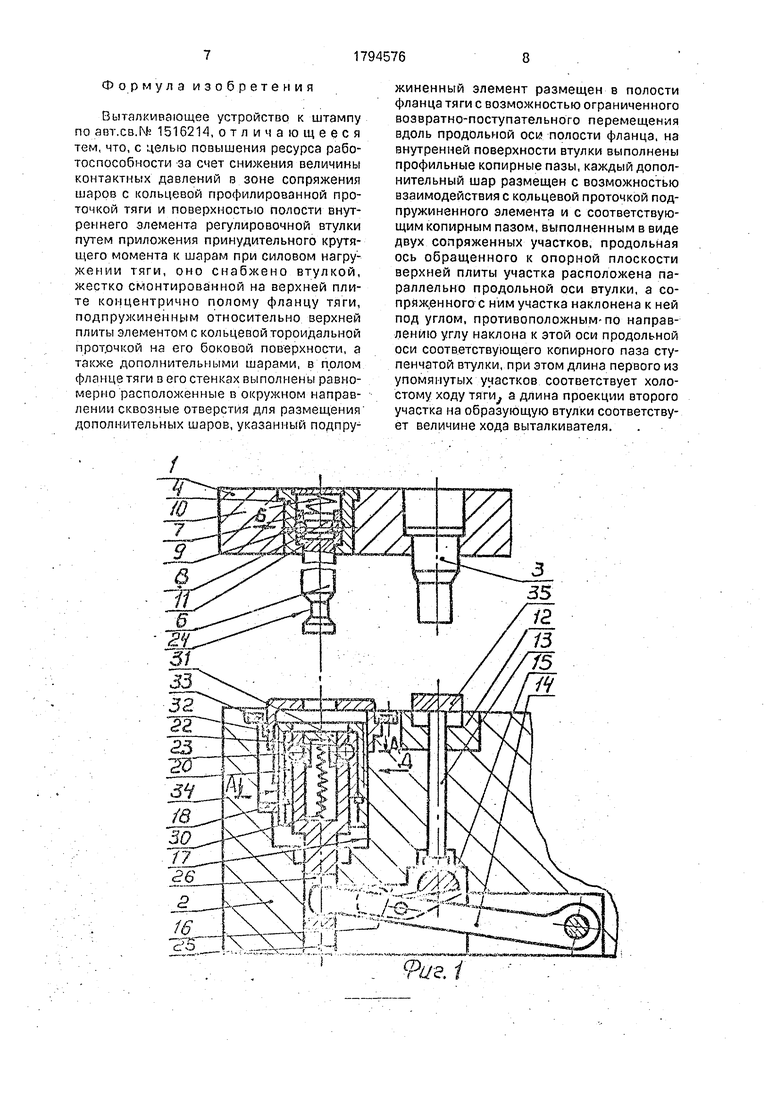

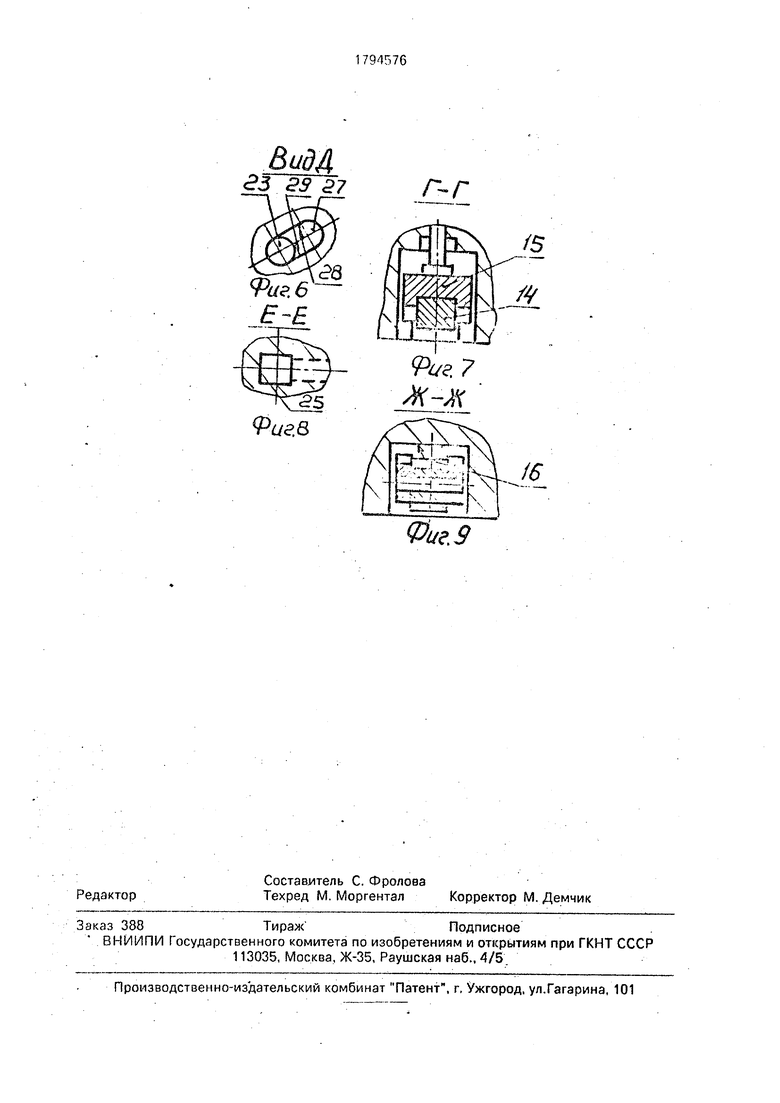

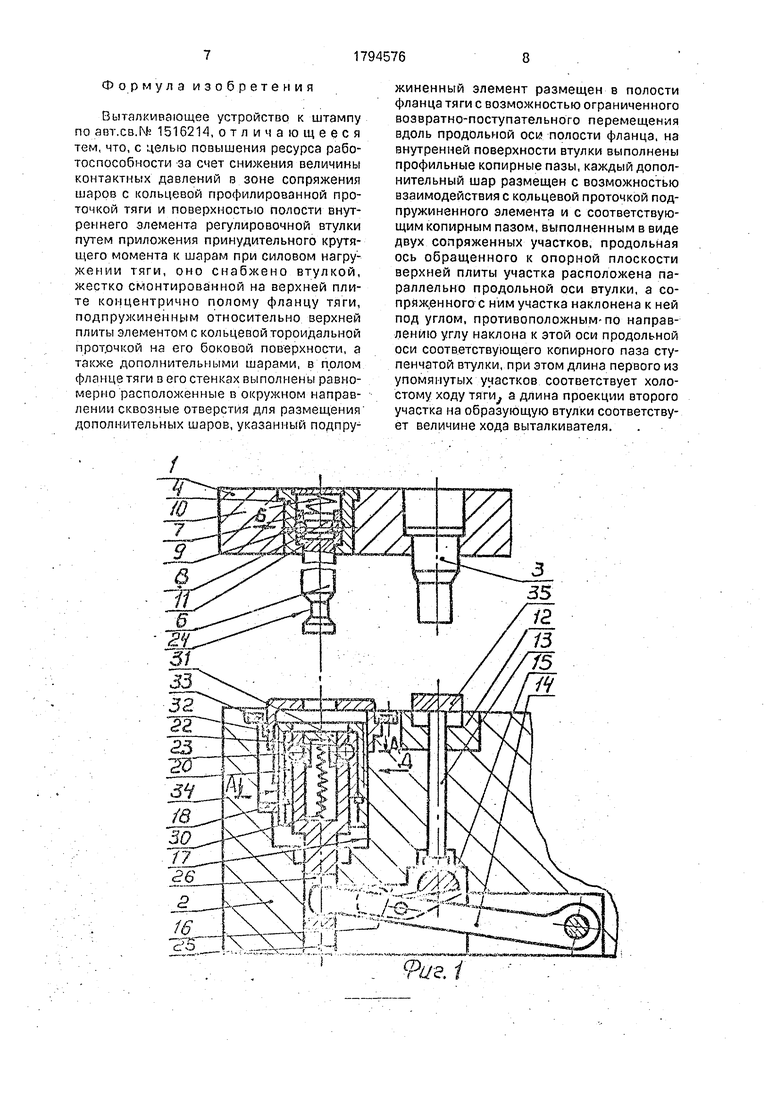

На фиг.1 представлено выталкивающее устройство, смонтированное в штамбе в раскрытом положении, общий вид в разрезе; на фиг.2 - то же в конечном положении; на фиг.З - разрез А-А на фиг.1, положение шаров в исходном положении; на фиг.4 - вид Б на фиг,1; на фиг.5 - вид В на фиг.2; на фиг.о- видД на фиг.1; на фиг.7 - разрез Г-Г на фиг,2; на фиг,8 - разрез Е-Е на фиг.2; на фиг.9 - разрез Ж-Ж на фиг.2.

VJ

О

4Ь. (Л 4 О

ю

Выталкивающее устройство к штампу монтируется в верхней 1 и нижней 2 плитах штампа. В верхней плите 1 закреплены пуансон 3 и втулка 4, на внутренней поверхности которой выполнены профильные копирные пазы 5 (фиг.4, 5). состоящие из двух сопряженных участков.

На верхней плите концентрично втулке 4 подвижно установлена тяга 6 с полым фланцем 7.

В стенках полого фланца 7 тяги выполнены равномерно расположенные в окружном направлении сквозные отверстия, в полости его размещен с возможностью ограниченного возвратно-поступательного перемещения вдоль продольной оси тяги элемент 8 с кольцевой тороидальной проточкой 9 на его боковой поверхности, подпружиненной пружиной 10 относительно опорной поверхности верхней плиты, а в сквозных отверстиях полого фланца 7 размещены шары 11, каждый из которых установлен с возможностью взаимодействия с кольцевой тороидальной проточкой 9 подпружиненного элемента 8 и с соответствующим профильным копирным пазом 5 втулки 4.

В нижней плите 2 размещены матрица 12, выталкиватель 13, шарнирно взаимосвязанные между собой одноплечий рычаг 14 и двуплечий рычаг 15, шарнирная опора которого смещена относительно оси выталкивателя 13 в сторону свободного от крепления конца одноплечего рычага.

Один конец двуплечего рычага одной стороной контактирует с выталкивателем 13, второй стороной установлен с возможностью упора в одноплечий рычаг 14 (см.фиг.2), а другой конец этого двуплечего рычага 15 установлен с возможностью взаимодействия с основанием 1.6 глухого паза под этот рычаг, выполненного смежным с пазом под одноплечий рычаг 14 и образованного основанием, параллельным основанию нижней плиты, и тремя боковыми поверхностями, перпендикулярными основанию. Этот другой конец двуплечего рычага 15 установлен с зазором h относительно основания 16 глухого паза, величина которого выбирается конструктивно в зависимости от задаваемого начала выталкивания.

Величина размера плеч двуплечего рычага 15 выбирается таким образом, чтобы обеспечить увеличение хода выталкивателя 13. а размещением шарнирной опоры двуплечего рычага 15 относительно шарнирной опоры одноплечего рычага 14 одновременно добиваются минимально величины тянущего усилия, приложенного к одноплечему рычагу.

В нижней плите 2 выполнено соосно тяге ступенчатое отверстие 17, в котором

установлена с возможностью продольного перемещения вдоль оси регулировочная втулка, контактирующая со шпонкой 18 неподвижно закрепленной в этой плите. Регулировочная втулка состоит из наружного элемента 19 и концентрично размещенного в нем внутреннего элемента 20, установленного с возможностью вращения и контактирования своими торцами с одной стороны с кольцевым выступом, выполненным на наружном элементе этой втулки со стороны тяги 6, а с другой стороны со стопорным кольцом 21, размещенном на этом же элементе.

Внутренняя поверхность элемента 20

выполнена с профилированной кольцевой проточкой 22 со стороны кольцевого выступа элемента 19 для закатывания шаров 23 в конце хода выталкивания, Тяга 6 имеет на свободном от крепления

конце ее профилированную кольцевую проточку 24, по высоте большую диаметра 23.

Во внутреннем элементе 20 регулировочной втулки и ступенчатом отверстии нижней плиты 2, выполненном со ступенью

25, установлена ступенчатая втулка 26, контактирующая со свободным концом одноплечего рычага 14, при этом поверхности ступенчатой втулки 26 и отверстия нижней плиты 2 на всем их протяжении выполнены

соответственно многогранными для предотвращения поворота ступенчатой втулки 26 вокруг ее оси при выталкивании.

Продольная ось участка копирного паза 5 втулки 4, обращенного к опорной плоскости верхней плиты 1, расположена параллельно продольной оси втулки 4, а сопряженного с ним участка наклонена к ней под углом, противоположным по направлению углу наклона к этой оси продольной оси соответствующего копирного паза ступенчатой втулки 26, при этом длина проекции второго участка на образующую втулки 4 соответствует величине хода выталкивателя 13.

Для размещения шаров 23 в ступенчатой втулке 26 в зоне контакта ее с тягой 6 выполнены сквозные тангенциальные копирные пазы 27 под углом к оси ступенчатой втулки с ее рабочими поверхностями 28 и 29.

Для фиксации шаров 23 в упомянутых копирных тангенциальных пазах 27 и профилированной кольцевой проточке 22 внутреннего элемента 20 в ступенчатой втулке 26 на пружине 30 установлен упор 31.

На наружном элементе 20 регулировочной втулки со стороны тяги 6 установлена гайка 32 с возможностью стопорения ее прихватами 33 относительно нижней плиты 2 в процессе работы устройства, а на наружной цилиндрической поверхности его выполнена лыска 34 для взаимодействия со шпонкой 18.

На чертеже показаны также заготовка 35 и полученная деталь 36.

Устройство работает следующим образом.

Заготовку 35 устанавливают в рабочую зону штампа. Включают пресс (на чертеже не показан), при этом опускается верхняя плита 1 совместно с пуансоном 3 и тягой 6. При подходе к нижней плите 2 тяга 6 входит в отверстие ступенчатой втулки 26 и давит на упор 31, сжимая пружину 30. В момент совмещения профилированной кольцевой проточки 24 тяги 6 с шарами 23 последние закатываются в нее под воздействием профилированной кольцевой проточки 22 внутреннего элемента 20, перемещаясь в тангенциальных копирных пазах 27 ступенчатой втулки 26 навстречу тяге 6. При дальнейшем перемещении верхней плиты 1 тяга 6 со ступенчатой втулкой 26 рычагами 14 и 15, выталкивателем 13 перемещаются вниз. В конце хода пуансон 3 деформирует заготовку 35 в матрице 12, образуя деталь 36.

В момент остановки ступенчатой втулки 26тяга 6, перемещаясь на встречу движения верхней плиты 1. сжимая пружину 10, в процессе взаимодействия шаров 11 с профиль- ными копирными пазами 5 втулки 4 принудительно вращается, при этом тяга 6 профилированной кольцевой проточкой 24, перемещая шары 23 по поверхности 29 копирных пазов 27, принудительно вращает шары 23, которые вращают в свою очередь внутренний элемент 20 регулировочной втулки в противоположную сторону вращению тяги 6.

При подъеме ползуна пресса совместно с верхней плитой 1, пуансоном 3 и тягой 6 усилие тяги передается шарами 23 через поверхность 29 копирных пазов 27 на ступенчатую втулку 26 и одноплечий рычаг 14, при этом тяга 6 с момента начала подъема верхней плиты 1 шарами 11, взаимодействуя с прямыми участками копирных пазов 5 втулки 4, обеспечивает холостой ход верхней плиты 1 относительно тяги 6, а в момент взаимодействия указанных шаров 11с наклонными участками пазов 5 обеспечивается принудительное вращение тяги 6 вокруг своей оси в сторону, противоположную вращению внутреннего элемента 20 регулировочной втулки. Рычаг 14 совместно с двуплечим рычагом 15 поворачивается относительно своей опоры, преодолевая усилие, с которым полученная деталь 36 удерживается в рабочей полости матрицы

12 в начальный момент выталкивания. В процессе поворота одноплечего рычага 14 совместно с двуплечим рычагом 15 выбирается зазор h и двуплечий рычаг свободным концом взаимодействует с основанием 16

глухого паза, а другой конец двуплечего рычага 15, получив дополнительное перемещение относительно рычага 14, выталкивателем 13 выталкивает деталь 36 из рабочей полости матрицы 12..

Пружина 30, освобождаясь, разжимается, и поднимая упор 31 в верхнее положение, фиксирует шары 23 в профилированной кольцевой проточке 22 внутреннего элемента 20 после выталкивания этих шаров 23 из

профилированной кольцевой проточки 24 тяги 6 для выстаивания выталкивателя 13 в плоскости зеркала штампа. Тяга 6 полностью выходит из зацепления с шарами 23 и, продолжая движение к исходному положению, обеспечивает возможность свободного удаления детали 36 и установки следующей заготовки 35.

Регулирование необходимой величины хода выталкивания в устройстве осущестявляется следующим образом. Например, для обеспечения максимальной величины хода выталкивания необходимо освободить гайку 32 от фиксации ее прихватами 33 относительно нижней плиты 2, обеспечив зазор

между гайкой и прихватами. Затем вращением гайки 32 по часовой стрелке пе- .ремещают регулировочную втулку вверх, увеличивая расстояние между осями шаров 23 и профилированной кольцевой проточкой 22 внутреннего элемента 20 регулировочной втулки. После чего гайку 22 с помощью прихвата 33 жестко фиксируют относительно нижней плиты 2.

В случае обеспечения минимальной величины хода выталкивания гайку 32 необходимо вращать против часовой стрелки.

Выталкивающее устройство к штампу описанной конструкции надежно и долговечно в работе.

Формула изобретения

Выталкивающее устройство к штампу по авт.св.Мз 1516214, отличающееся тем, что, с целью повышения ресурса работоспособности за счет снижения величины контактных давлений в зоне сопряжения шаров с кольцевой профилированной проточкой тяги и поверхностью полости внутреннего элемента регулировочной втулки путем приложения принудительного крутящего момента к шарам при силовом нагру- жении тяги, оно снабжено втулкой, жестко смонтированной на верхней плите концентрично полому фланцу тяги, подпружиненным относительно верхней плиты элементом с кольцевой тороидальной проточкой на его боковой поверхности, а также дополнительными шарами, в полом фланце тяги в его стенках выполнены равномерно расположенные в окружном направлении сквозные отверстия для размещения дополнительных шаров, указанный подпружиненный элемент размещен в полости фланца тяги с возможностью ограниченного возвратно-поступательного перемещения вдоль продольной оси полости фланца, на внутренней поверхности втулки выполнены профильные копирные пазы, каждый дополнительный шар размещен с возможностью взаимодействия с кольцевой проточкой подпружиненного элемента и с соответствующим копирным пазом, выполненным в виде двух сопряженных участков, продольная ось обращенного к опорной плоскости верхней плиты участка расположена параллельно продольной оси втулки, а сопряженного с ним участка наклонена к ней под углом, противоположным-по направлению углу наклона к этой оси продольной оси соответствующего копирного паза ступенчатой втулки, при этом длина первого из упомянутых участков соответствует холостому ходу тяги а длина проекции второго участка на образующую втулки соответствует величине хода выталкивателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Выталкивающее устройство к штампу | 1985 |

|

SU1301545A1 |

| Выталкивающее устройство к штампу | 1988 |

|

SU1516214A2 |

| Выталкивающее устройство к штампу | 1983 |

|

SU1134274A1 |

| Выталкивающее устройство к штампу | 1986 |

|

SU1331607A1 |

| Выталкивающее устройство к штампу | 1979 |

|

SU852423A1 |

| Грейферное устройство штампа | 1982 |

|

SU1026906A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Съемное устройство к штампу | 1987 |

|

SU1496884A1 |

| Выталкивающее устройство к штампу | 1985 |

|

SU1284648A1 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

Сущность изобретения: усовершенствование выталкивающего устройства по a.c.N 1516214 с приводом в виде шарикового захвата тяги. Концентрично фланцу тяги на верхней плите штампа жестко смонтирована втулка. На внутренней поверхности втулки выполнены профильные копирные пазы в виде двух сопряженных участков. Продольная ось втулки верхнего участка параллельна продольной оси втулки, а продольная ось другого участка наклонена по отношению к продольной оси втулки. В полости фланца тяги установлен подпружиненный относительно верхней плиты элемент с кольцевой тороидальной проточкой на боковой поверхности. В стенках полого фланца тяги выполнены равномерно расположенные в окружном направлении сквозные отверстия для размещения дополнительных шаров. Подпружиненный элемент размещен с возможностью ограниченного возвратно-поступательного перемещения вдоль продольной оси полости фланца тяги. Каждый дополнительный шар размещен с возможностью взаимодействия с кольцевой проточкой подпружиненного элемента и с соответствующим копирным пазом втулки. При воздействии усилий на тягу происходит принудительный поворот шаров, снижающий уровень контактных давлений в начальные моменты работы выталкивающего устройства. 9 ил.

| Выталкивающее устройство к штампу | 1988 |

|

SU1516214A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-02-15—Публикация

1989-07-14—Подача