Изобретение относится к обработке металлов давлением, в частности к резке труб, и может быть использовано в машиностроении, судостроении и авиастроении.

Известен способ разделения труб, который заключается в создании концентратора напряжений и последующем скручивании отделяемой заготовки, при этом, концентратор напряжений создают сдвигом отделяемой заготовки относительно трубы, а при осуществлении заготовку продолжают сдвигать.

Недостатком данного способа является то, что на участках, имеющих в направлении движения ножа наибольшую толщину (п) качество по чистоте и неровностям хуже, чем на участке, имеющем в направлении движения ножа наименьшую толщину (ta). Такая неоднородность качества поверхности объ: ясняется тем, чтб при резке трубы отделение заготовки происходит не сразу по всей поверхности скалывания (как у прутков), а поэтапно. Поэтому, введенная операция

сдвига заготовки во время скручивания ухудшает качество реза труб, тогда как операция резки кручением требует высоких усилий.

Наиболее близким по технической сущ- ности является способ разделения тонкостенных труб на заготовки, включающий раздачу трубы в области плоскости разделения и отделении заготовки кручением, при этом раздачу трубы осуществляют на величину 0,1-0,2 ее толщины.

Недостатком данного способа является увеличение диаметра трубы, вследствие ее раздачи в плоскости разделения, поэтому часть труб после разделения может иметь диаметры, выходящие за пределы допусков на их изготовление, что снижает качество получаемых заготовок,

Цель изобретения - повышение качества получаемых заготовок.

Указанная цель достигается тем, что в способе разделения труб на заготовки, включающем формирование в плоскости

СО

С

XJ

ЧЭ N О О

разделения концентратора напряжений путем относительного смещения стенок трубы и получаемой заготовки и последующее отделение заготовки кручением, смещение стенок трубы и получаемой заготовки при формировании концентратора напряжений осуществляют однонаправленным сдвигом на величину 0,06-0,1 толщины стенки трубы.

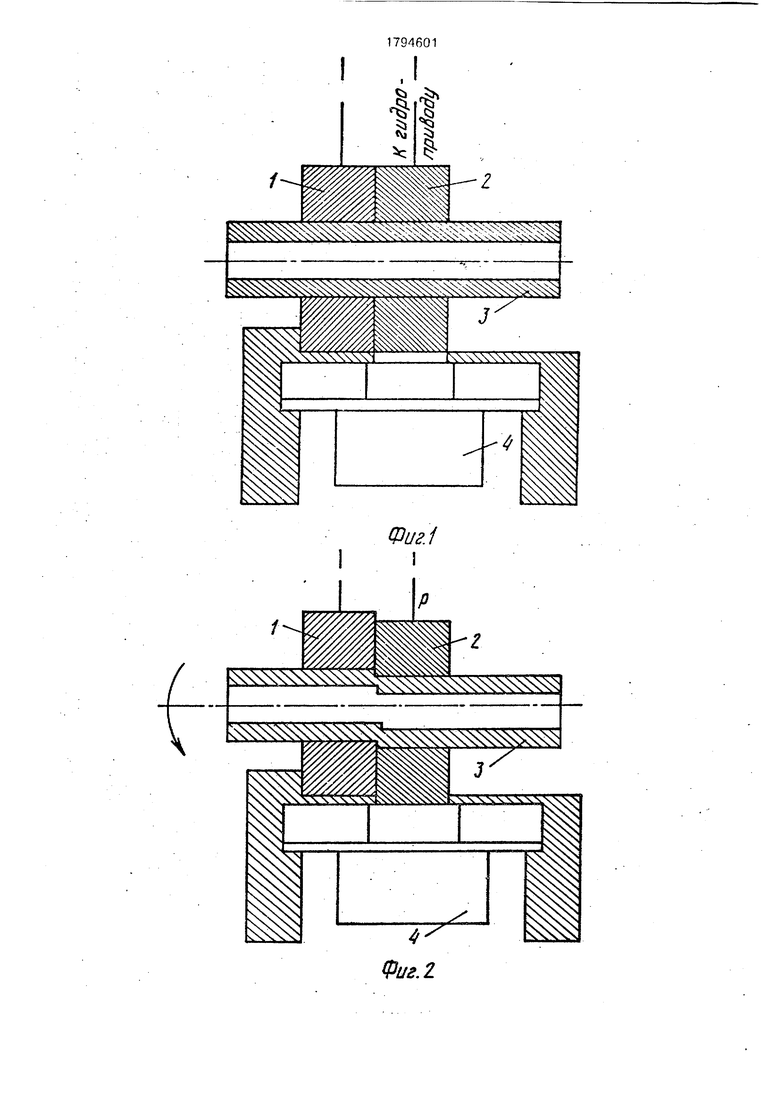

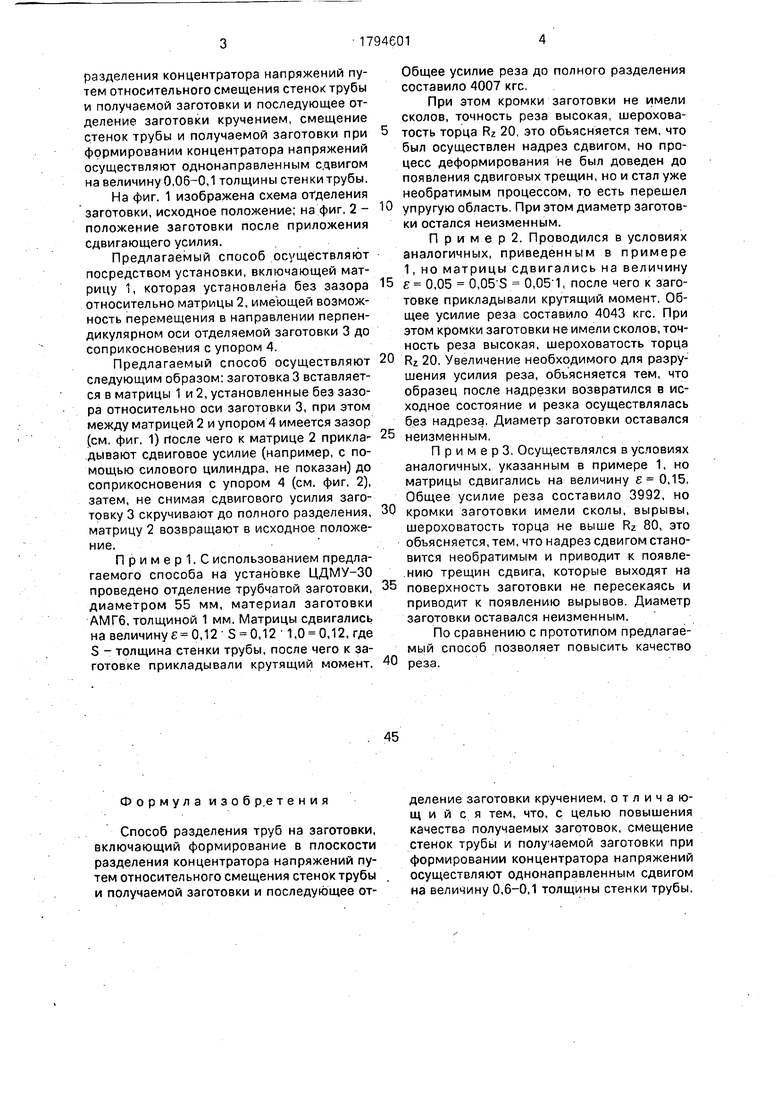

На фиг, 1 изображена схема отделения заготовки, исходное положение; на фиг. 2 - положение заготовки после приложения сдвигающего усилия.

Предлагаемый способ осуществляют посредством установки, включающей матрицу 1, которая установлена без зазора относительно матрицы 2, имеющей возможность перемещения в направлении перпендикулярном оси отделяемой заготовки 3 до соприкосновения с упором 4.

Предлагаемый способ осуществляют следующим образом: заготовка 3 вставляется в матрицы 1 и 2, установленные без зазора относительно оси заготовки 3, при этом между матрицей 2 и упором 4 имеется зазор (см. фиг. 1) после чего к матрице 2 прикла- .дывают сдвиговое усилие (например, с помощью силового цилиндра, не показан) до соприкосновения с упором 4 (см. фиг, 2), затем, не снимая сдвигового усилия заготовку 3 скручивают до полного разделения, матрицу 2 возвращают в исходное положение.

Пример1.С использованием предлагаемого способа на установке ЦДМУ-30 проведено отделение трубчатой заготовки, диаметром 55 мм, материал заготовки AMГб, толщиной 1 мм. Матрицы сдвигались на величину е 0,12 3 0,12 1,0 0,12, где S - толщина стенки трубы, после чего к заготовке прикладывали крутящий момент.

Общее усилие реза до полного разделения составило 4007 кгс,

При этом кромки заготовки не имели сколов, точность реза высокая, шероховатость торца Rz 20, это объясняется тем, что был осуществлен надрез сдвигом, но процесс деформирования не был доведен до появления сдвиговых трещин, но и стал уже необратимым процессом, то есть перешел

упругую область, При этом диаметр заготовки остался неизменным.

П р и м е р 2. Проводился в условиях аналогичных, приведенным в примере 1, но матрицы сдвигались на величину

Ј 0,05 0,05-S 0,05;1, после чего к заготовке прикладывали крутящий момент. Общее усилие реза составило 4043 кгс. При этом кромки заготовки не имели сколов, точность реза высокая, шероховатость торца

RZ 20, Увеличение необходимого для разрушения усилия реза, объясняется тем, что образец после надрезки возвратился в исходное состояние и резка осуществлялась без надреза, Диаметр заготовки оставался

неизменным,

П р и м е р 3, Осуществлялся в условиях аналогичных, указанным в примере 1, но матрицы сдвигались на величину ,15. Общее усилие реза составило 3992, но

кромки заготовки имели сколы, вырывы, шероховатость торца не выше Rz 80, это объясняется, тем, что надрез сдвигом становится необратимым и приводит к появле- .нию трещин сдвига, которые выходят на

поверхность заготовки не пересекаясь и приводит к появлению вырывов. Диаметр заготовки оставался неизменным.

По сравнению с прототипом предлагаемый способ позволяет повысить качество

реза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения тонкостенных труб | 1988 |

|

SU1747246A1 |

| СПОСОБ БЕЗОТХОДНОЙ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 2007 |

|

RU2361702C2 |

| Способ разделения профилей и устройстводля ЕгО ОСущЕСТВлЕНия | 1978 |

|

SU804254A1 |

| Способ резки труб кручением | 1988 |

|

SU1523266A1 |

| ИНСТРУМЕНТ ДЛЯ РЕЗКИ ТРУБ КРУЧЕНИЕМ | 1989 |

|

RU2006347C1 |

| Способ резки труб | 1983 |

|

SU1206026A1 |

| Способ разделения сортового проката на заготовки | 1983 |

|

SU1159731A1 |

| Способ разделения сортового проката | 1989 |

|

SU1731475A1 |

| Способ чистовой вырубки деталей | 1981 |

|

SU1018756A1 |

| СПОСОБ РЕЗКИ ПРОКАТА И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630154C1 |

Использование: в машиностроении, судостроении, авиастроении для разделения труб. Сущность изобретения: разрезаемую заготовку 3 устанавливают в матрице 1 и 2. К матрице 2 прикладывают усилие сдвига до соприкосновения с упором 4. Не снимая сдвигового усилия заготовку 3 скручивают до полного разделения, после чего матрицу 2 возвращают в исходное положение. При сдвиге матрицы 2 смещение стенок трубы осуществляют на величину 0,06-0,1 толщины стенки трубы, 2 ил.

Формула изоб р.е тения

Способ разделения труб на заготовки, включающий формирование в плоскости разделения концентратора напряжений путем относительного смещения стенок трубы и получаемой заготовки и последующее отделение заготовки кручением, отличающийся тем, что, с целью повышения качества получаемых заготовок, смещение стенок трубы и получаемой заготовки при формировании концентратора напряжений осуществляют однонаправленным сдвигом на величину 0,6-0,1 толщины стенки трубы.

I .I

& r

Фиг.1 I

| Способ разделения профилей и устройстводля ЕгО ОСущЕСТВлЕНия | 1978 |

|

SU804254A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ разделения тонкостенных труб | 1988 |

|

SU1747246A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-15—Публикация

1989-05-10—Подача