у

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения труб | 1989 |

|

SU1794601A1 |

| ИНСТРУМЕНТ ДЛЯ РЕЗКИ ТРУБ КРУЧЕНИЕМ | 1989 |

|

RU2006347C1 |

| Способ разделения труб | 1989 |

|

SU1779490A1 |

| СПОСОБ БЕЗОТХОДНОЙ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 2007 |

|

RU2361702C2 |

| Способ разделения сортового проката | 1989 |

|

SU1731475A1 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1985 |

|

SU1382599A1 |

| Способ резки труб кручением | 1988 |

|

SU1523266A1 |

| Способ изготовления полых цилиндрических двухслойных изделий и устройство для его осуществления | 1986 |

|

SU1294410A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2006348C1 |

| Способ резки труб | 1983 |

|

SU1206026A1 |

Использование: разделение тонкостенных труб. При осуществлении раздачи трубы по плоскости разделения формируют концентратор напряжения путем надреза стенки трубы на величину (0.1-0.2) ее толщины с одновременной калибровкой 1 ил.

Изобретение относится к обработке металлов давлением, а конкретно к резке и калибровке тонкостенных труб, и может быть использовано в машиностроении, авиастроении и судостроении.

Известен способ резки труб, включающий одновременные приложение крутящего момента и нанесение концентратора напряжений, а затем приложение усилия растяжения в момент достижения напряжениями от крутящего момента величины предела текучести материала трубы.

Недостатками данного способа являются ограниченные технологические возможности, а именно невозможность резки тонкостенных труб вследствие возможного смятия стенок трубы и наличие наплывов, заусенцев и конусности торцов при нанесении концентратора напряжений клиновыми дисковыми ножами.

Известен способ резки труб включающий осуществление резки путем приложения крутящего момента. При этом вовнутрь трубы вводят оправку, состоящую из эластичных втулок, которые ограничены по концам, шайбами. Эластичные втулки сжимают между шайбами. Тем самым обеспечивают прижим стенок трубы к матрицам.

Недостатком данного способа является невысокое качество реза, которое вызвано тем, что не задано направление для образующихся в процессе резки скалывающих трещин.

Наиболее близким по технической сущности и достигаемому результату является способ разделения тонкостенных труб, включающий раздачу трубы по плоскости разделения и отделение заготовки кручением.

Недостатками данного способа разделения труб являются большое усилие реза и низкое качество поверхности разделения, а именно неперпендикулярность торца заго2

XI

го

4

Os

товки. Это связано с тем, что не задано направление разделения при кручении.

Цель изобретения - повышение качества получаемых заготовок и экономичности зэ счет уменьшения усилия реза.

Поставленная цель достигается тем, что в способе разделения тонкостенных труб на заготовки, включающем раздачу трубы по плоскости разделения и отделения заготовки кручением, при осуществлении раздачи трубы в плоскости разделения формируют концентратор напряжения путем надреза стенки трубы на величину 0,1 - 0,2 ее толщи- ны с одновременной калибровкой.

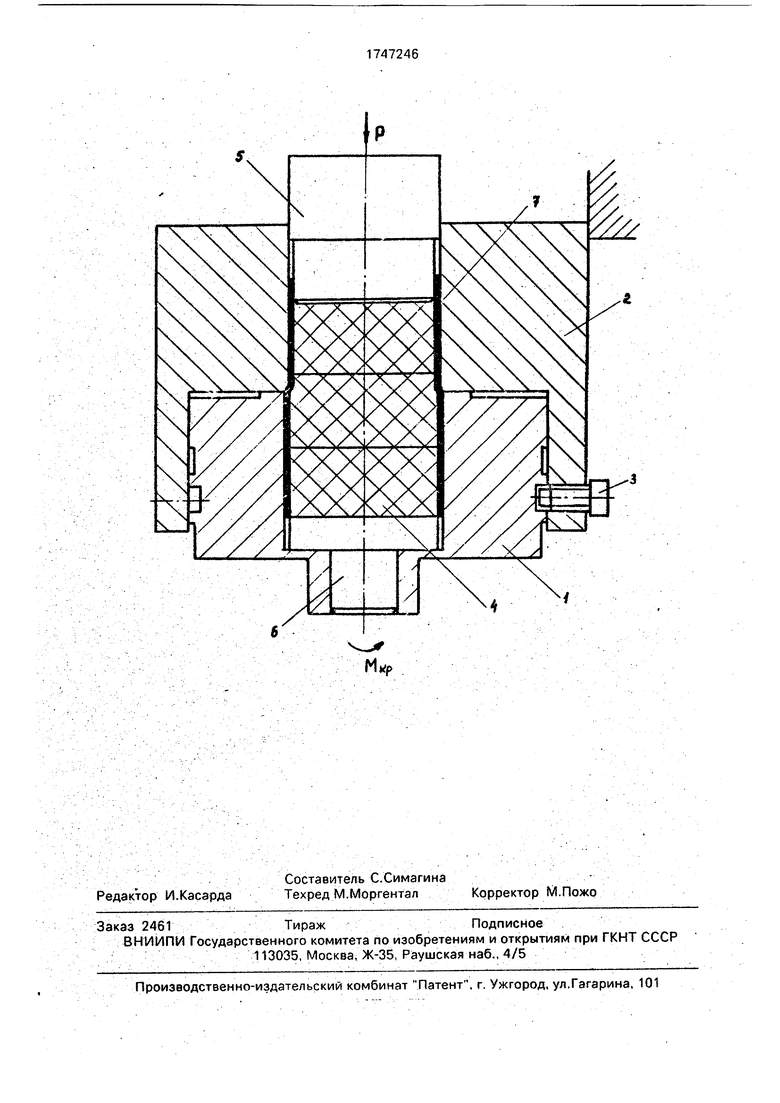

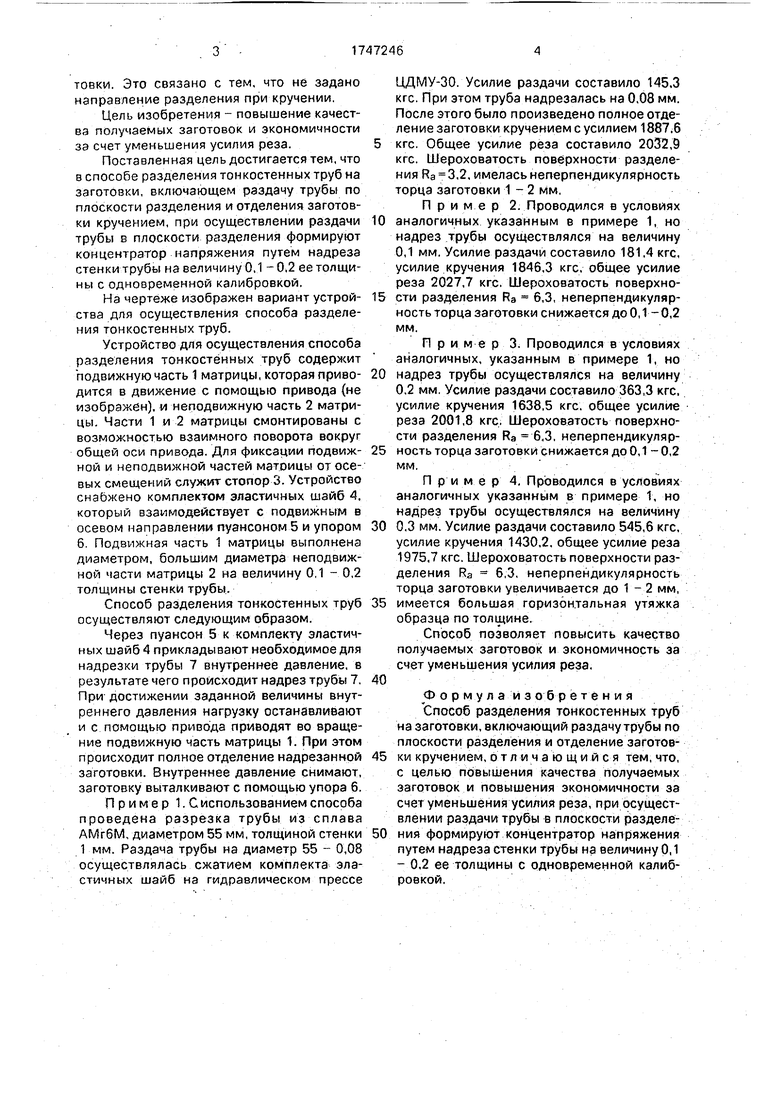

На чертеже изображен вариант устройства для осуществления способа разделения тонкостенных труб.

Устройство для осуществления способа разделения тонкостенных труб содержит подвижную часть 1 матрицы, которая приводится в движение с помощью привода (не изображен), и неподвижную часть 2 матрицы. Части 1 и 2 матрицы смонтированы с возможностью взаимного поворота вокруг общей оси привода. Для фиксации подвижной и неподвижной частей матоицы от осевых смещений служит стопор 3. Устройство снабжено комплектом эластичных шайб 4, который взаимодействует с подвижным в осевом направлении пуансоном 5 и упором 6. Подвижная часть 1 матрицы выполнена диаметром, большим диаметра неподвижной части матрицы 2 на величину 0,1 - 0,2 толщины стенки трубы.

Способ разделения тонкостенных труб осуществляют следующим образом.

Через пуансон 5 к комплекту эластичных шайб 4 прикладывают необходимое для надрезки трубы 7 внутреннее давление, в результате чего происходит надрез трубы 7, При достижении заданной величины внутреннего давления нагрузку останавливают и с помощью привода приводят во вращение подвижную часть матрицы 1. При этом происходит полное отделение надрезанной заготовки. Внутреннее давление снимают, заготовку выталкивают с помощью упора 6.

Пример 1. С использованием способа проведена разрезка трубы из сплава АМгбМ, диаметром 55 мм, толщиной стенки 1 мм. Раздача трубы на диаметр 55 - 0,08 осуществлялась сжатием комплекта эластичных шайб на гидравлическом прессе

ЦДМУ-30. Усилие раздачи составило 145,3 кгс. При этом труба надрезалась на 0.08 мм. После этого было пооизведено полное отделение заготовки кручением с усилием 1887,6

кгс. Общее усилие реза составило 2032,9 кгс. Шероховатость поверхности разделения Ra 3,2, имелась неперпендикулярность торца заготовки 1-2 мм.

Пример 2. Проводился в условиях

аналогичных указанным в примере 1, но надрез трубы осуществлялся на величину 0,1 мм. Усилие раздачи составило 181,4 кгс, усилие кручения 1846,3 кгс, общее усилие реза 2027,7 кгс. Шероховатость поверхности разделения Ra 6,3, неперпендикулярность торца заготовки снижается до 0,1 - 0,2 мм.

Пример 3. Проводился в условиях аналогичных, указанным в примере 1, но

надрез трубы осуществлялся на величину 0,2 мм. Усилие раздачи составило 363,3 кгс, усилие кручения 1638,5 кгс. общее усилие реза 2001,8 кгс. Шероховатость поверхности разделения Ra 6,3, неперпендикулярность торца заготовки снижается до 0,1 - 0,2 мм.

Пример 4. Проводился в условиях аналогичных указанным в примере 1, но надрез трубы осуществлялся на величину

0,3 мм. Усилие раздачи составило 545,6 кгс, усилие кручения 1430,2, общее усилие реза 1975,7 кгс. Шероховатость поверхности разделения Ra 6,3, неперпендикулярность торца заготовки увеличивается до 1 - 2 мм,

имеется большая горизонтальная утяжка образца по толщине.

Способ позволяет повысить качество получаемых заготовок и экономичность за счет уменьшения усилия реза.

Формула изобретения Способ разделения тонкостенных труб на заготовки, включающий раздачу трубы по плоскости разделения и отделение заготовки кручением, отличающийся тем, что, с целью повышения качества получаемых заготовок и повышения экономичности за счет уменьшения усилия реза, при осуществлении раздачи трубы в плоскости разделения формируют концентратор напряжения путем надреза стенки трубы на величину 0,1 - 0,2 ее толщины с одновременной калибровкой.

| Способ резки труб | 1983 |

|

SU1206026A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Режущий узел устройства резки труб | 1985 |

|

SU1299715A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ разделения труб | 1987 |

|

SU1558576A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-07-15—Публикация

1988-06-27—Подача