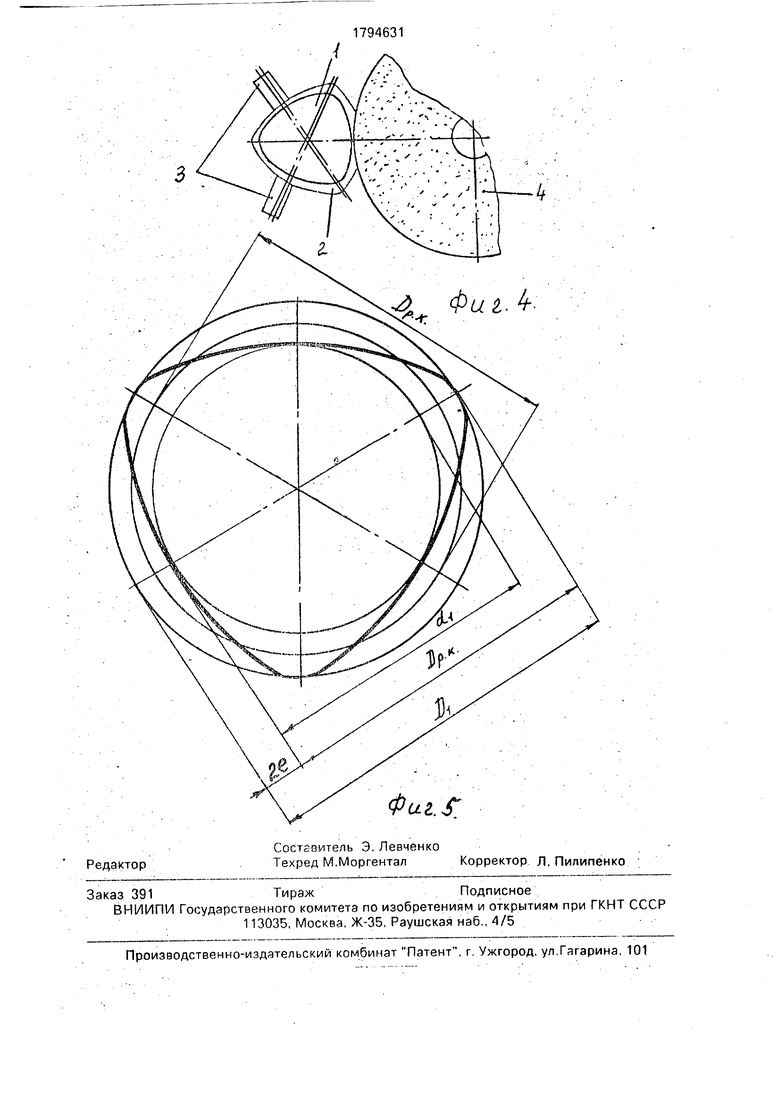

фиг, 1; на фиг.З - положение заготовки профильного вала при наименьшем смещении оси симметрии заготовки от оси ее вращения; на фиг.4 .- положение заготовки профильного вала при наибольшем смещении оси симметрии заготовки от оси ее вращения; на фиг,5 - геометрические характеристики профильного вала, равноосного

: контура, где Орк диаметр равноосного контура ,е - эксцентриситет равноосного конту- pa, pi диаметр вписанной окружности.

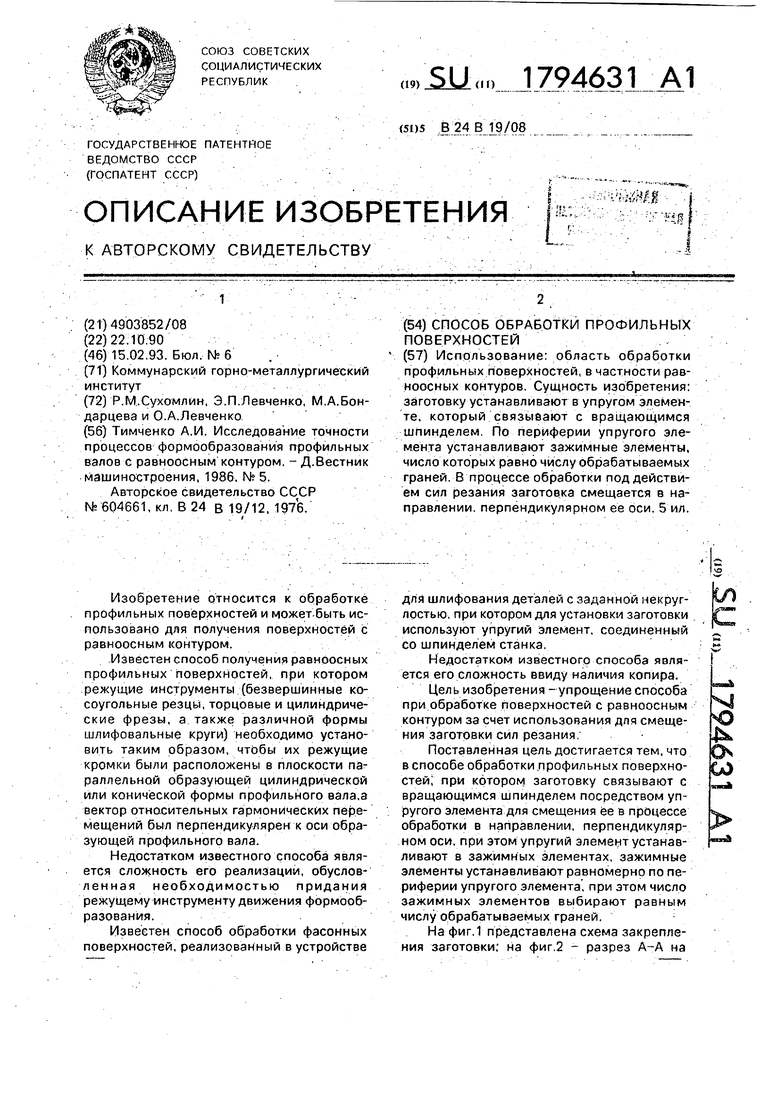

Заготовку профильного вала 1 цилиндрической формы устанавливают посредст- вом упругих элементов 2 в зажимные элементы 3 (кулачки кулачковых патронов). Для исключения биения свободного конца заготовки 1 применяют ее закрепление с двух сторон, В качестве упругих элементов 2 используют, например, резиновые втулки, которые надеваются на концы заготов- ки.. . .

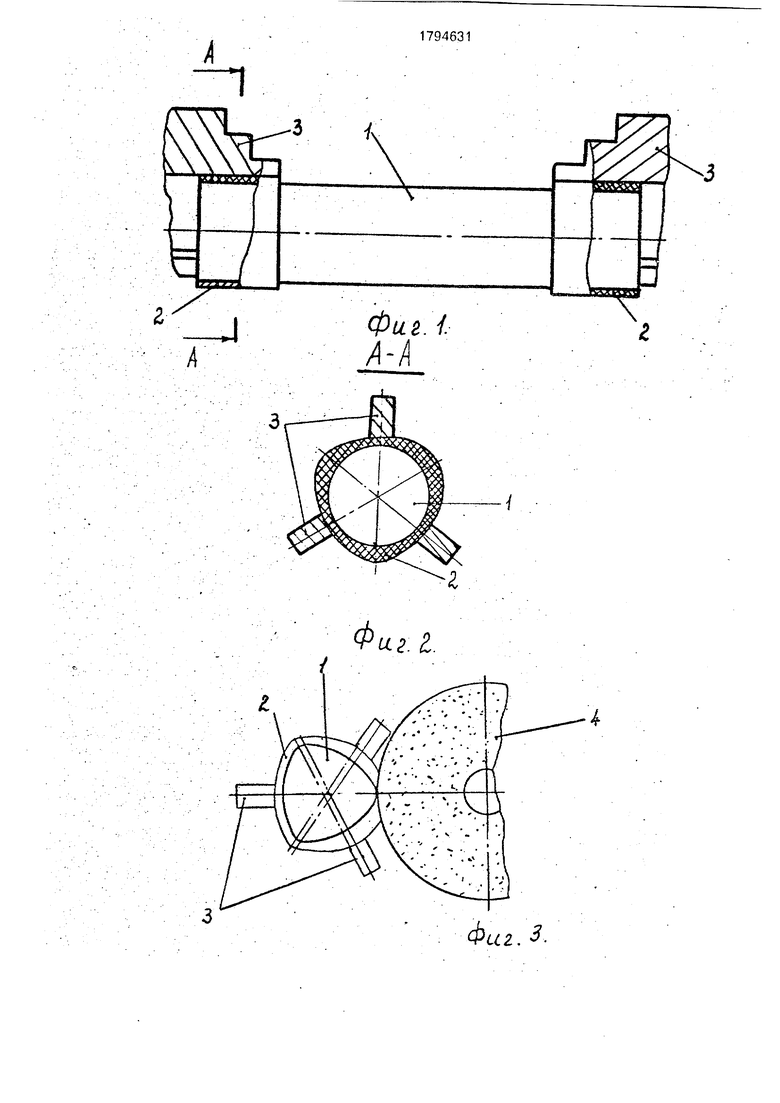

К вращающейся заготовке 1 профильного вала подводят режущий инструмент, например, вращающийся шлифовальный круг 4, который срезает с нее стружку. Под дай- ствием сил резания, возникающих при о5.работке, происходит периодическое смещение заготовки 1 в направлении, перпендикулярном ее оси, Наименьшее смещение оси симметрии заготовки 1 от оси шпинделя станка происходит при прохождении линии действия результирующей силы резания через максимально удаленный от инструмента 4 кулачок 3, наибольшее - .при ее прохождении между кулачками 3 по- середине. Подбирая резиновые втулки 2 различной упругости, достигают различное смещение эксцентриситетов осей. Для образования равноосного контура необходимо, чтобы двойной эксцентриситет равноосного контура равнялся разности наибольшего и наименьшего эксцентриситетов смещения осей симметрии заготовки 1 и оси шпинделя станка. При такой обработ

ке заготовки 1 профильного вала число граней обрабатываемого контура соответствует количеству кулачков 3 патрона.

П р и м е р. В качестве заготовки использовали ступенчатый валик из стали ЗОХ с диаметром большей ступени 40 мм, длина которой 50 мм, который устанавливали своими концами (диаметр 30 мм) в резиновых втулках и зажимали в двух трехкулачкрвых патронах, Один из патронов закрепляли на шпинделе передней бабки токарно-винто- резного станка 1К62, а второй - устанавливали с. возможностью свободного вращения в лкноли задней бабки. На суппорте станка монтировали шлифовальный узел с шлифовальным кругом прямого профиля из электрокорунда.

Заготовку обрабатывали до диаметра равноосного контура - DpK 36 мм, по номинальному ряду размеров профильных eanot и отверстий с равноосным контуром типа РК-3 (13-100 мм), двойной эксцентриситет 2е 2,5 мм. Скорости вращения заготовки и шлифовального круга устанавливались, соответственно, 30 м/мин и 30 м/с. В процессе обработки величину смещения оси симметрии заготовки от оси ее вращения определяли индикатором, а силу резания - динамометром. .-..-.. ..

Увеличивая подачу от нуля, снимали показания индикатора и динамометра. При показании индикатора 2.5 мм, что соответствует величине двойного эксцентриситета профильного вала при DpK 36 мм, сила резания составила 67760 Н, а подача - S 0,3 мм/об. В дальнейшем обработка велась при постоянной подаче S 0,3 мм/об., при этом сила резания изменялась равномерно: от 22 Н, при прохождении линии действия результирующей силы резания через ближний к кругу кулачок и посередине между ближними кулачками до 67760 Н, при ее прохождении через дальний кулачок и посередине между ближними кулачками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кулачок зажимного патрона | 1985 |

|

SU1292931A1 |

| Устройство для шлифования профильных валов с равноосным контуром | 1983 |

|

SU1140937A1 |

| Способ затылования метчиков | 1983 |

|

SU1333542A1 |

| Способ обработки профильных поверхностей | 1989 |

|

SU1761445A1 |

| СПОСОБ ШЛИФОВАЛЬНОЙ КОМПЛЕКСНОЙ ОБРАБОТКИ ВАЛООБРАЗНЫХ ДЕТАЛЕЙ С ЦИЛИНДРИЧЕСКИМИ И ПРОФИЛИРОВАННЫМИ УЧАСТКАМИ | 2017 |

|

RU2711392C2 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ С КРУТИЛЬНО-ОСЕВЫМИ ВИБРАЦИЯМИ | 1999 |

|

RU2164853C1 |

| ПРЕДВАРИТЕЛЬНОЕ И ОКОНЧАТЕЛЬНОЕ ШЛИФОВАНИЕ КОЛЕНЧАТОГО ВАЛА ЗА ОДНО ЗАКРЕПЛЕНИЕ | 2000 |

|

RU2240218C2 |

| СПОСОБ ОБРАБОТКИ ШЛИФОВАНИЕМ КОНСТРУКТИВНОГО ЭЛЕМЕНТА МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2446037C2 |

| Устройство для обработки профильных валов и втулок с равноосным контуром | 1980 |

|

SU931400A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

Формула изобретения Способ обработки профильных поверх- ностей, при котором заготовку связывают с вращающимся .шпинделем посредством упругого элемента для смещения ее в процессе обработки в направлении, перпендикулярном оси, при этом упругий элемент устанавливают в зажимных элементах, отличающийся тем. что, с целью упрощения способа при обработке поверхностей с равноосным контуром за счет использования для смещения заготовки сил резаний, зажимные элементы устанавливают равномерно по периферии упругого элемента, при этом число зажимных элементов выбирают равным числу обрабатываемых граней.

Редактор

Составитель Э. Левченко

Техред М.МоргенталКорректор Л. Пилипенко ;

Заказ 391Тираж Подписное

ВНИИП1/1 Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Авторы

Даты

1993-02-15—Публикация

1990-10-22—Подача