Изобретение относится к кузнечно- прессовому машиностроению, а именно к прессам, рабочий ход в которых обеспечивается за счет попеременного нагрева и охлаждения силовых элементов.

Известен термический пресс, содержащий на своей станине попеременно нагреваемый и охлаждаемый энергоносителем сиповой элемент из материала с памятью формы, установленный на станине с возможностью возвратно-поступательного перемещения и связанный с одним из концов силового элемента ползун; расположенный на ползуне механизм возвратного хода и предварительного деформирования, выполненный в виде набора тарельчатых пружин. Силовые элементы размещены равномерно по периметру, а ползун - по оси пресса.

Недостатком данного пресса является недостаточная величина рабочего хода.

Целью изобретения является повышение производительности и расширение технологических возможностей за счет увеличения рабочего хода.

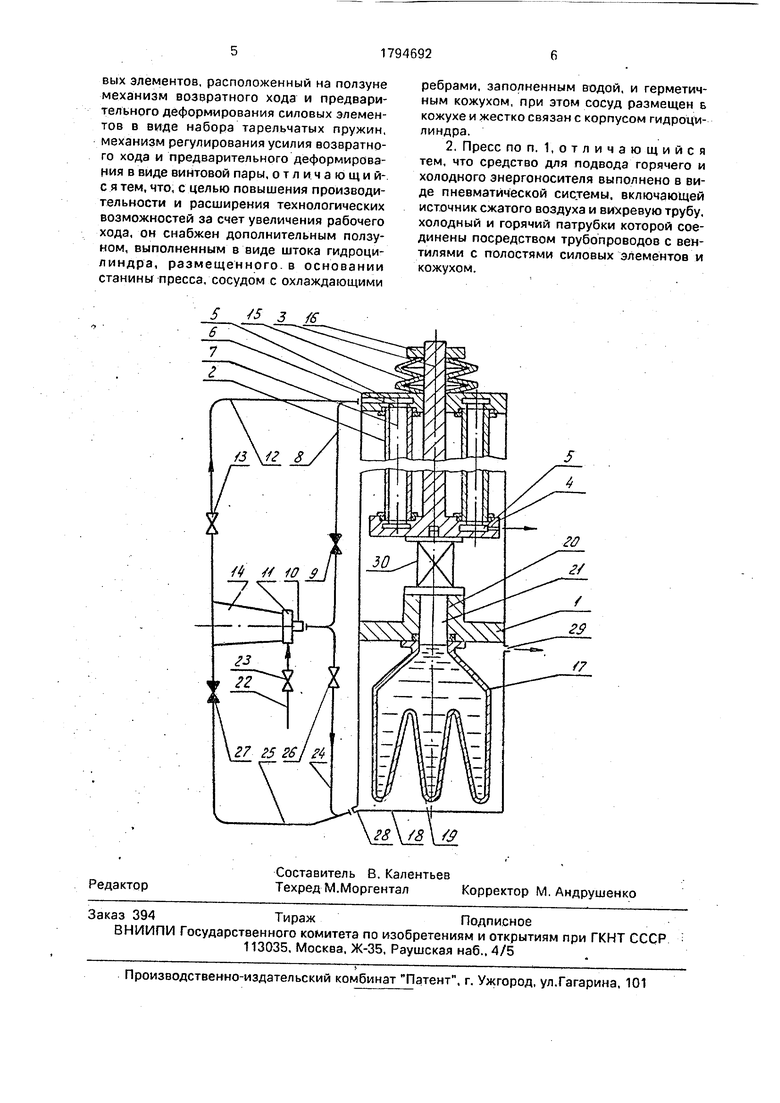

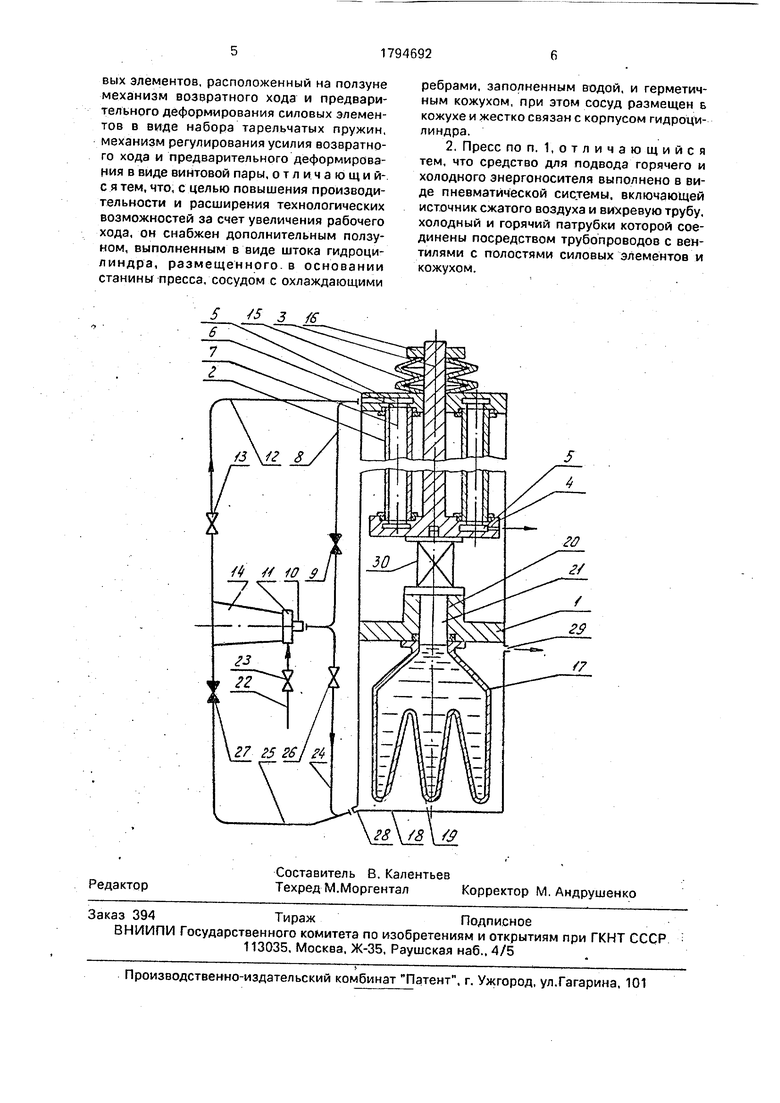

На чертеже представлена принципиальная схема термического пресса.

Пресс содержит станину 1 и жестко закрепленные на ней полые силовые элемента 2 из материала с памятью формы, попеременно нагреваемые и охлаждаемые энергоносителем. Элементы 2 выполнены предварительно деформированным сжатием и размещены равномерно по периметру станины параллельно оси пресса. На станине 1 по оси пресса установлен с возможностьювозвратно-поступательногоперемещения ползун 3, жестко соединенный с подвижной траверсой 4, с которой также жестко соединены вторые концы элементов 2. В траверсе 4 и станине 1 выполнены кольцевые каналы 5, соединенные

VI

О

- о ю

hO

отверстиями 6 с полостями 7 элементов 2. Кольцевой канал 5 станины трубопроводом 8через вентиль 9 соединен с холодным патрубком 10 вихревой трубы 11, трубопроводом 12 через вентиль 13 - с ее горячим патрубком 14. Кольцевой канал 5 траверсы 4 соединен с атмосферой.

На втором конце ползуна установлен механизм возвратного хода и предварительного деформирования элементов 2, выполненный в виде набора тарельчатых пружин 15 и механизма регулирования усилия возвратного хода и предварительного деформирования в виде винтовой пары 1.6.

Пресс снабжен сосудом 17, расположенным внутри герметичного кожуха 18 и заполненным водой. Сосуд имеет охлаждение ребра 19, заполненные водой, и жестко связан с корпусом гидррцилиндра 20, размещенного в основании станины 1 пресса. Шток. 2.1 гидроцилиндра 20 является дополнительным ползуном.

Пресс имеет средство для подвода к силовым элементам 2 и в кожух 18 горячего и холодного теплоносителя, выполненное в виде пневматической системы, включающей источник сжатого воздуха, например цеховую магистраль 22, и вихревую трубу

11. соединенные через вентиль 23. Холодный и горячий патрубки 10 и 14 трубы 11 соединены посредством трубопроводов 8,

12. 24 и 25 с вентилями 9, 13, 26 и 27 с полостями 7 силовых элементов 2 и кожуха 18. Кожух 18 сообщен с трубопроводами 24 и 25 через входное отверстие 28 с атмосферой через выходное отверстие 29.

Пресс имеет механизм предварительного поджатия заготовки 30, например клиновой с пневмоприводом (не показан).

Пресс работает следующим образом.

Открывая вентили23,26 и 13 при закрытых вентилях 9 и 27 подают сжатый до 0,5- 0,6 МПа воздух в вихревую трубу 11. Полученный в трубе 11 поток холодного воздуха с температурой минус Ю-20°С поступает через вентиль 26 в полость кожуха 18 и охлаждает стенки сосуда 17 и его ребер 19 . и находящуюся в сосуде воду. Одновременно поток горячего газа с температурой 110- 115°С через вентиль 13 по трубопроводу 12 поступает в кольцевой канал 5 и полости 7

силовых элементов 2, нагревая элементы 2, Прошедший через полости воздух удаляется в атмосферу. Его при этом можно использовать для охлаждения и нагрева

помещений.

Одновременно механизмом предварительного поджатия заготовки 30 выбирается зазор между траверсой 4, заготовкой 30 и штоком 21 гидроцилиндра 20.

Стенки сосуда 17 и его ребер 19 охлаждаются до минусовых температур и замораживают прилегающую к ним воду в сосуде 17. Объем льда увеличивается, в сосуде развивается давление, под действием которого

шток 21 поднимается вверх, сжимая заготовку 30.

При достижении силовыми элементами 2 необходимой температуры памяти их фсфма начинает меняться, они удлиняются,

ползун 3 и траверса 4 движутся вниз, осуществляя доштамповку заготовки 30 и сжатие пружин 15.

После получения необходимого рабоче-, го хода прессующих элементов, определяе

мого по изменению расстояния между

штоком 21 и траверсой 4, вихревая труба 11 переключается. Ее вентили 13 и 26 закрываются, 9 и 27 открываются. Холодный воздух направляется в полости силовых элементов

2, а горячий воздух - в полость кожуха 18, Силовые элементы 2 охлаждаются воздухом с минусовой температурой и быстро возвращаются в исходное положение. Стенки сосуда 17 и его ребер 19 быстро прогреваются

горячим воздухом, лед в сосуде 17 тает, объем воды уменьшается. Механизмом предварительного поджатия .заготовки шток 21 возвращается в исходное положение.

Механизм предварительного поджатия

заготовки возвращается в исходное положение, отштампованная деталь заменяется на заготовку.

Далее цикл штамповки повторяется. Использование указанного пресса

обеспечивает расширение технологических возможностей за счет увеличения рабочего хода, а также повышение производительности за счет использования более активных теплоносителей и хладагента для возвращения пресса в исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термический пресс | 1987 |

|

SU1530483A1 |

| Термический пресс | 1974 |

|

SU536066A1 |

| ФАЗОПЕРЕХОДНАЯ УСТАНОВКА | 1991 |

|

RU2013211C1 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

| Устройство для горячего деформирования | 1984 |

|

SU1194554A1 |

| Фазопереходный пресс | 1982 |

|

SU1108018A2 |

| ГИДРОПУЛЬСАЦИОННЫЙ ПРЕСС | 1991 |

|

RU2010658C1 |

| Термический пресс | 1975 |

|

SU564181A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС И СПОСОБ ШТАМПОВКИ С ОБКАТЫВАНИЕМ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2380231C2 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 2001 |

|

RU2204455C2 |

Использование: кузнечно-прессовое машиностроение, прессы, рабочий ход которых обеспечивается за счет попеременного нагрева и охлаждения силовых элементов. Сущность изобретения: пресс содержит размещенные по периметру станины силовые элементы из материала с памятью формы, связанный с ними ползун и дополнительный ползун в виде штока гидроцилиндра. Пресс имеет сосуд, заполненный водой, размещенный в кожухе, соединенный, с гидроцилиндром. Источником горячего и холодного агента является вихревая труба, соединенная трубопроводами с вентилями с полостями силовых элементов и кожуха. При рабочем ходе горячий воздух подается в полости силовых элементов, а воздух с минусовой температурой - в кожух, окружающий сосуд. Для возврата пресса в исходное положение направление подачи горячего и холодного воздуха изменяется на противоположное. 1 з. п. ф-лы. 1 ил.

Формула, -изобретения 1. Термический пресс, содержащий размещенные равномерно по периметру станины параллельно оси пресса полые силовые элементы из материала с памятью

формы, средство для подвода к ним горячего и холодного энергоносителя, ползун, установленный на станине по оси пресса с возможностью возвратно-поступательного перемещения и связанный с концами силовых элементов, расположенный на ползуне механизм возвратного хода и предварительного деформирования силовых элементов в виде набора тарельчатых пружин, механизм регулирования усилия возвратного хода и предварительного деформирования в виде винтовой пары, отличающийся тем, что, с целью повышения производительности и расширения технологических возможностей за счет увеличения рабочего хода, он снабжен дополнительным ползуном, выполненным в виде штока гидроцилиндра, размещенного, в основании станины пресса, сосудом с охлаждающими

ребрами, заполненным водой, и герметичным кожухом, при этом сосуд размещен Б кожухе и жестко связан с корпусом гидроцилиндра.

| Термический пресс | 1987 |

|

SU1530483A1 |

| кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1993-02-15—Публикация

1991-05-12—Подача