Изобретение относится к области металлообработки, в частности к обработке труднообрабатываемых материалов с нагревом срезаемого слоя и может быть ис- ,пользовано в производстве деталей авиационной и инструментальной отраслей промышленности.

Цель изобретения заключается в повышении производительности и качества обрабатываемой поверхности детали.,

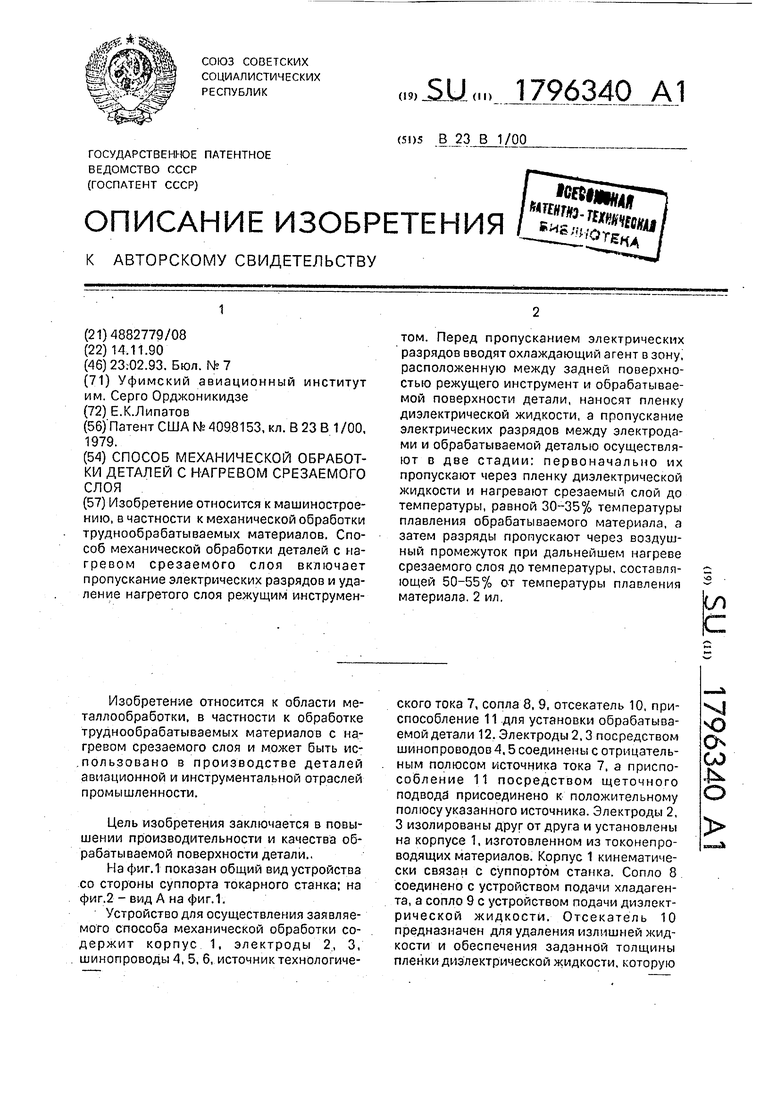

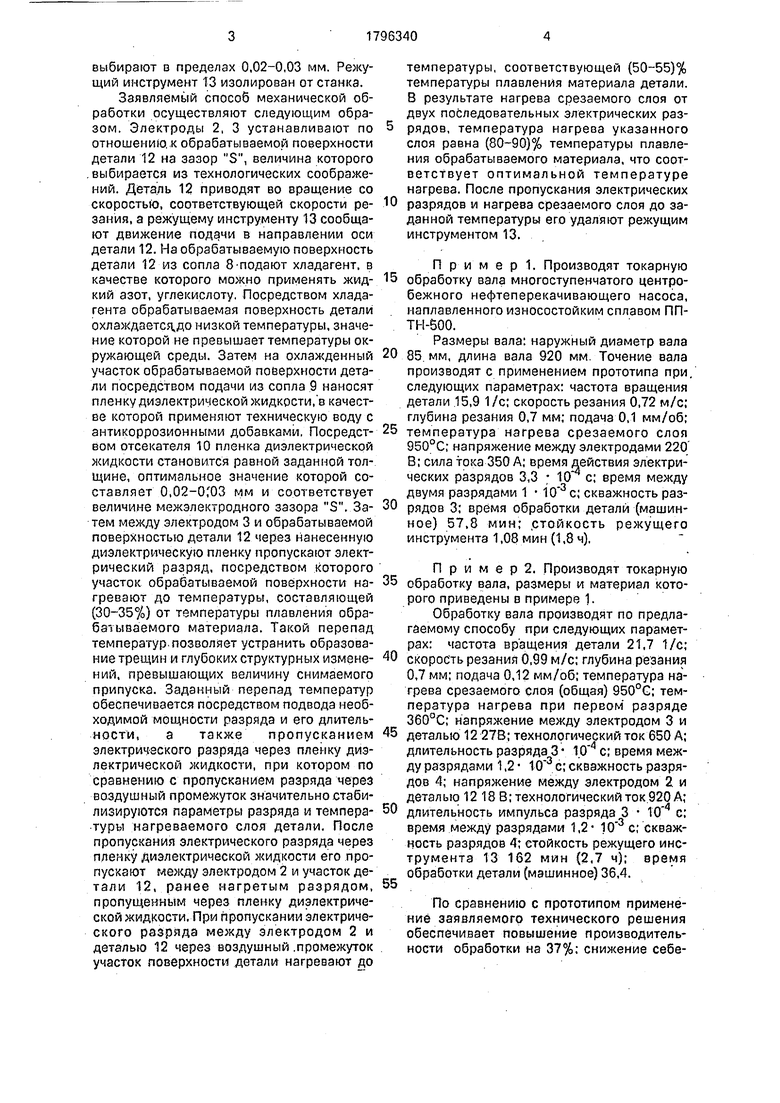

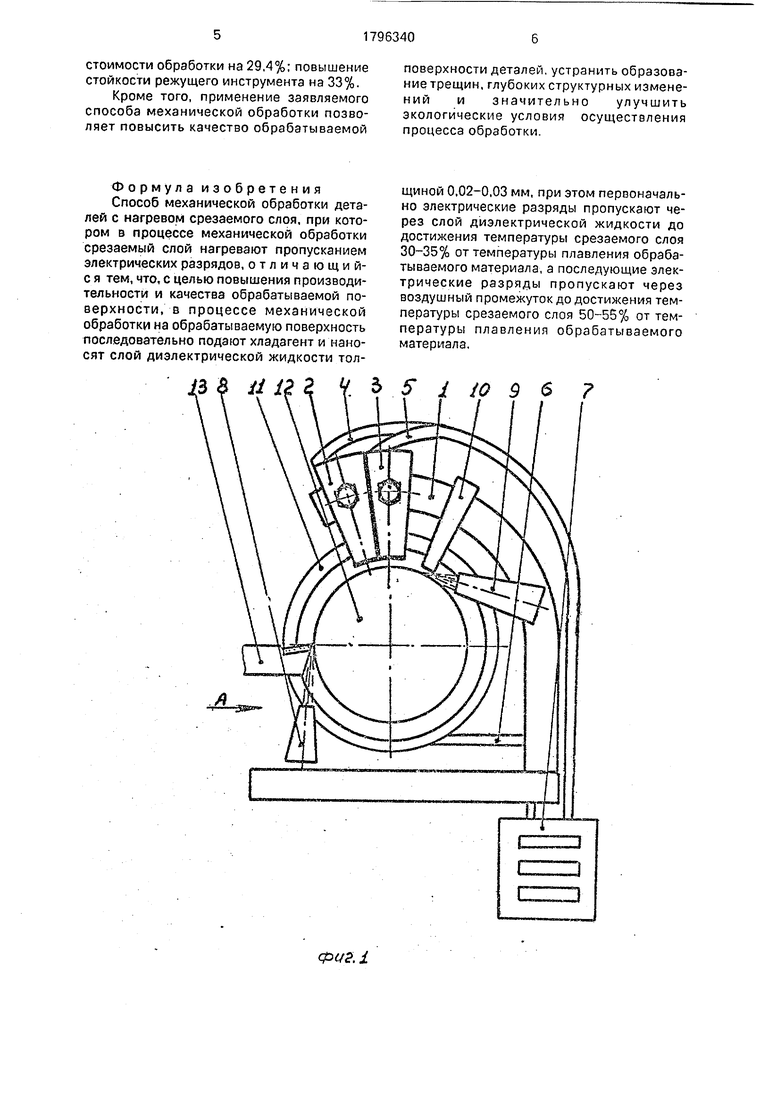

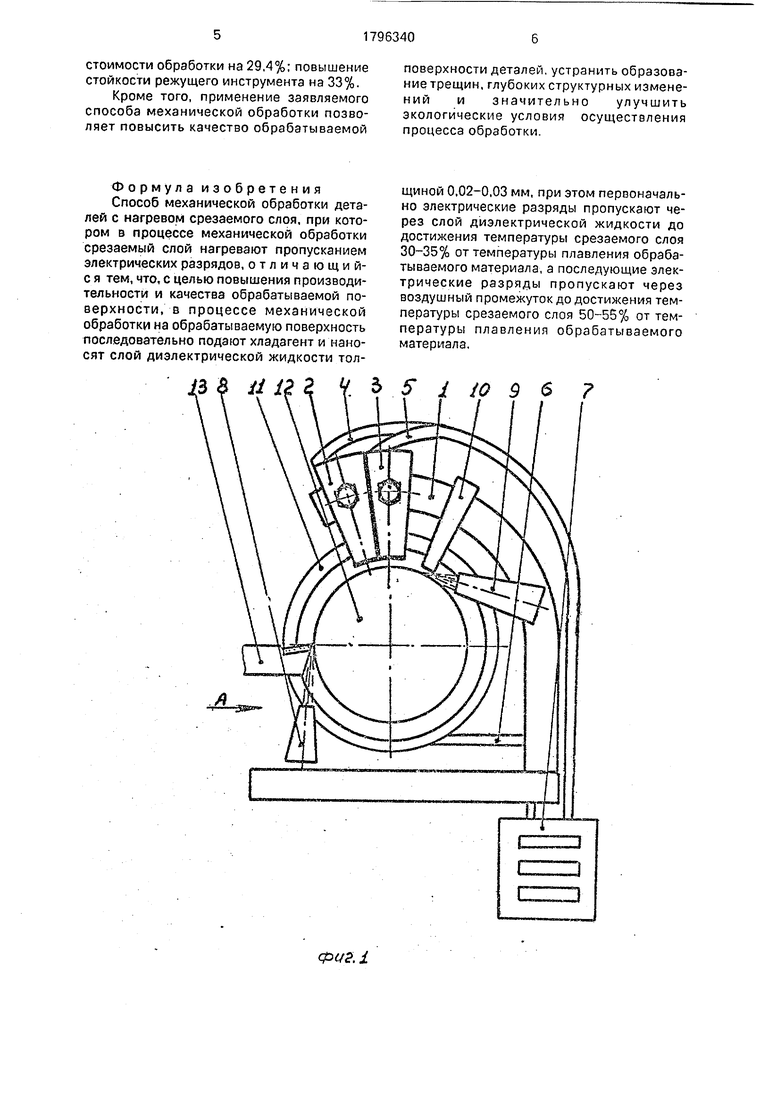

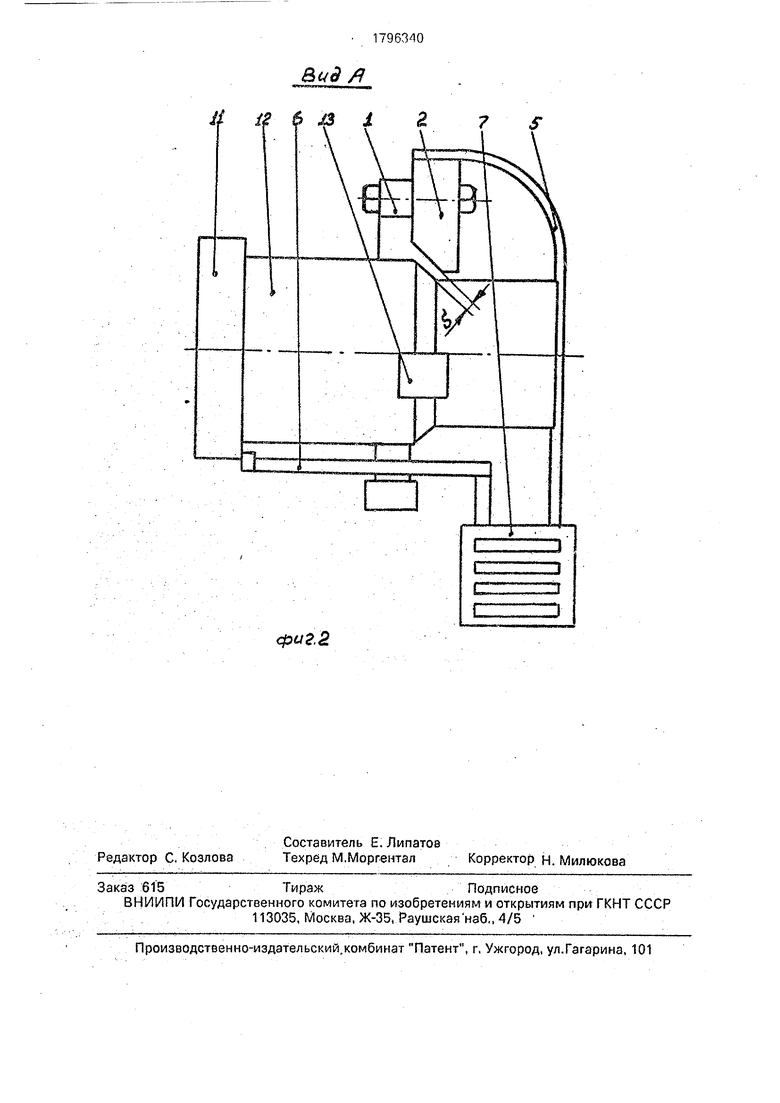

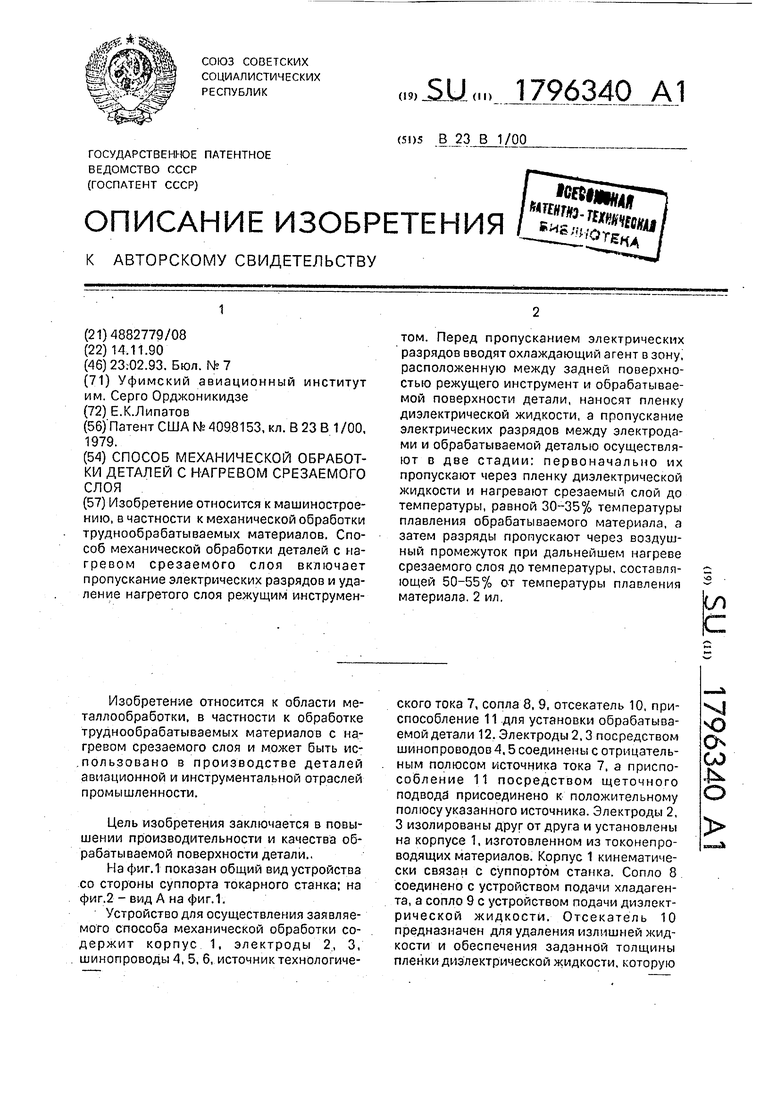

На фиг. Т показан общий вид устройства со стороны суппорта токарного станка; на фиг.2 - вид А на фиг.1.

Устройство для осуществления заявляемого способа механической обработки содержит корпус 1, электроды 2, 3, шинопроводы 4, 5, б, источник технологического тока 7, сопла 8, 9, отсекатель 10, приспособление 11 для установки обрабатываемой детали 12. Электроды 2,3 посредством шинопроводов4.5 соединены с отрицательным полюсом источника тока 7, а приспособление 11 посредством щеточного подвода присоединено к положительному полюсу указанного источника. Электроды 2, 3 изолированы друг от друга и установлены на корпусе 1, изготовленном из токонепро- водящих материалов. Корпус 1 кинематически связан с суппортом станка. Сопло 8 соединено с устройством подачи хладагента, а сопло 9 с устройством подачи диэлектрической жидкости. Отсекатель 10 предназначен для удаления излишней жидкости и обеспечения заданной толщины пленки диэлектрической жидкости, которую

Ч ю о

00

.N о

выбирают в пределах 0,02-0,03 мм. Режущий инструмент 13 изолирован от станка.

Заявляемый способ механической обработки осуществляют следующим образом. Электроды 2, 3 устанавливают по отношению.к обрабатываемой поверхности детали 12 на зазор S, величина которого . выбирается из технологических соображений. Деталь 12 приводят во вращение со скоростью, соответствующей скорости резания, а режущему инструменту 13 сообщают движение пода,чи в направлении оси детали 12. На обрабатываемую поверхность детали 12 из сопла 8-подают хладагент, в качестве которого можно применять жидкий азот, углекислоту. Посредством хладагента обрабатываемая поверхность детали охлаждается,до низкой температуры, значение которой не превышает температуры окружающей среды. Затем на охлажденный участок обрабатываемой поверхности детали посредством подачи из сопла 9 наносят пленку диэлектрической жидкости, в качестве которой применяют техническую воду с антикоррозионными добавками, Посредством отсекателя 10 пленка диэлектрической жидкости становится равной заданной толщине, оптимальное значение которой составляет 0,02-003 мм и соответствует величине межэлектродного зазора S VSa- тем между электродом 3 и обрабатываемой поверхностью детали 12 через нанесенную диэлектрическую пленку пропускают электрический разряд, посредством которого участок обрабатываемой поверхности нагревают до температуры, составляющей (30-35%) от температуры плавления обрабатываемого материала. Такой перепад температур, позволяет устранить образование трещин и глубоких структурных изменений, превышающих величину снимаемого припуска. Заданный перепад температур обеспечивается посредством подвода необходимой мощности разряда и его длительности, а также пропусканием электрического разряда через пленку диэлектрической жидкости, при котором по сравнению с пропусканием разряда через воздушный промежуток значительно стабилизируются параметры разряда и температуры нагреваемого слоя детали. После пропускания электрического разряда через пленку диэлектрической жидкости его пропускают между электродом 2 и участок детали 12, ранее нагретым разрядом, пропущенным через пленку диэлектрической жидкости. При пропускании электрического разряда между электродом 2 и деталью 12 через воздушный .промежуток участок поверхности детали нагревают до

температуры, соответствующей (50-55)% температуры плавления материала детали. В результате нагрева срезаемого слоя от двух последовательных электрических разрядов, температура нагрева указанного слоя равна (80-90)% температуры плавления обрабатываемого материала, что соответствует оптимальной температуре нагрева. После пропускания электрических

разрядов и нагрева срезаемого слоя до заданной температуры его удаляют режущим инструментом 13.

П р и м е р 1. Производят токарную

обработку вала многоступенчатого центробежного нефтеперекачивающего насоса, наплавленного износостойким сплавом ПП- ТН-500.

Размеры вала: наружный диаметр вала

85. мм, длина вала 920 мм. Точение вала производят с применением прототипа при. следующих параметрах: частота вращения детали .15,9 1/с; скорость резания 0,72 м/с; глубина резания 0,7 мм; подача 0,1 мм/об;

температура нагрева срезаемого слоя 950°С; напряжение между электродами 220 В; сила тока 350 А; время действия электрических разрядов 3,3 ; 10 с; время между двумя разрядами 1 с; скважность разрядов 3; время обработки детали (машинное) 57,8 мин; стойкость режущего инструмента 1,08 мин (1,8 ч),

П р и м е р 2. Производят токарную

обработку вала, размеры и материал которого приведены в примере 1.

Обработку вала производят по предлагаемому способу при следующих параметрах: частота вращения детали 21,7 1/с;

скорость резания 0,99 м/с; глубина резания 0,7 мм; подача 0,12 мм/об; температура нагрева срезаемого слоя (общая) 950°G; температура нагрева при первом разряде 360°С; напряжение между электродом 3 и

деталью 12 27В; технологический ток 650 А; длительность разряда 3 с; время между разрядами 1,2 с; скважность разрядов 4; напряжение между электродом 2 и деталью 12 18 В; технологический ток.920 А;

длительность импульса разряда 3 с; время между разрядами 1,2- с; скважность разрядов 4; стойкость режущего инструмента 13 162 мин (2,7 ч); время

обработки детали (машинное) 36,4.

По сравнению с прототипом применение заявляемого технического решения обеспечивает повышение производительности обработки на 37%; снижение себестоимости обработки на 29,4%; повышение стойкости режущего инструмента на 33%.

Кроме того, применение заявляемого способа механической обработки позволяет повысить качество обрабатываемой

поверхности деталей, устранить образование трещин, глубоких структурных изменений и значительно улучшить экологические условия осуществления процесса обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механической обработки с нагревом срезаемого слоя | 1990 |

|

SU1710192A1 |

| Способ механической обработки с нагревом | 1990 |

|

SU1763092A1 |

| Способ нагрева вращающихся деталей импульсными электрическими разрядами | 1990 |

|

SU1797171A1 |

| Способ комбинированной обработки деталей | 1991 |

|

SU1816579A1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2019 |

|

RU2700223C1 |

| Способ нагрева вращающихся деталей электрическими разрядами | 1988 |

|

SU1750070A1 |

| Устройство для обработки труднообрабатываемых материалов | 1990 |

|

SU1808512A1 |

| Способ формирования микротекстур на поверхности режущих пластин из диэлектрических керамик электроэрозионной обработкой | 2022 |

|

RU2801705C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2007 |

|

RU2367556C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 2004 |

|

RU2271897C2 |

Изобретение относится к машиностроению, в частности к механической обработки труднообрабатываемых материалов. Способ механической обработки деталей с нагревом срезаемого слоя включает пропускание электрических разрядов и удаление нагретого слоя режущим инструментом. Перед пропусканием электрических разрядов вводят охлаждающий агент в зону, расположенную между задней поверхностью режущего инструмент и обрабатываемой поверхности детали, наносят пленку диэлектрической жидкости, а пропускание электрических разрядов между электродами и обрабатываемой деталью осуществляют в две стадии: первоначально их пропускают через пленку диэлектрической жидкости и нагревают срезаемый слой до температуры, равной 30-35% температуры плавления обрабатываемого материала, а затем разряды пропускают через воздушный промежуток при дальнейшем нагреве срезаемого слоя до температуры, составляющей 50-55% от температуры плавления материала. 2 ил. ел с

Формула изобретения Способ механической обработки деталей с нагревом срезаемого слоя, при котором в процессе механической обработки срезаемый слой нагревают пропусканием электрических разрядов, отличающий- с я тем, что, с целью повышения производительности и качества обрабатываемой поверхности, в процессе механической обработки на обрабатываемую поверхность последовательно подают хладагент и наносят слой диэлектрической жидкости толФиг. i

щиной 0,02-0,03 мм, при этом первоначально электрические разряды пропускают через слой диэлектрической жидкости до достижения температуры срезаемого слоя 30-35% от температуры плавления обрабатываемого материала, а последующие электрические разряды пропускают через воздушный промежуток до достижения температуры срезаемого слоя 50-55% от температуры плавления обрабатываемого материала.

сри г 2

| Патент США № 4098153, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-23—Публикация

1990-11-14—Подача