77/7 /

/5 t ft 3 J8 J9 4

00

о

00

ел

а

ю

Изобретение относится к металообра- ботке, в частности к механической обработки труднообрабатываемых материалов и может быть использовано в производстве деталей авиационной, химической и инстру- ментальной отраслей промышленности, а также на ремонтных предприятиях при обработке деталей, наплавленных износостойкими покрытиями.

Цель изобретения заключается в повышении производительности обработки за счет значительного нагрева и разупрочнения поверхности детали.

Поставленная цель достигается тем, что в устройстве для обработки труднообрабатываемых материалов, содержащим корпус и расположенный в нем инструмент, между режущими элементам которого попарно размещены подпружиненные в радиальном направлении электроды, соединенные посредством токоподводов с соответствующими полюсами источника импульсного тока, на часть поверхности каждого электрода нанесено покрытие из износостойкого диэлек- трического материала.

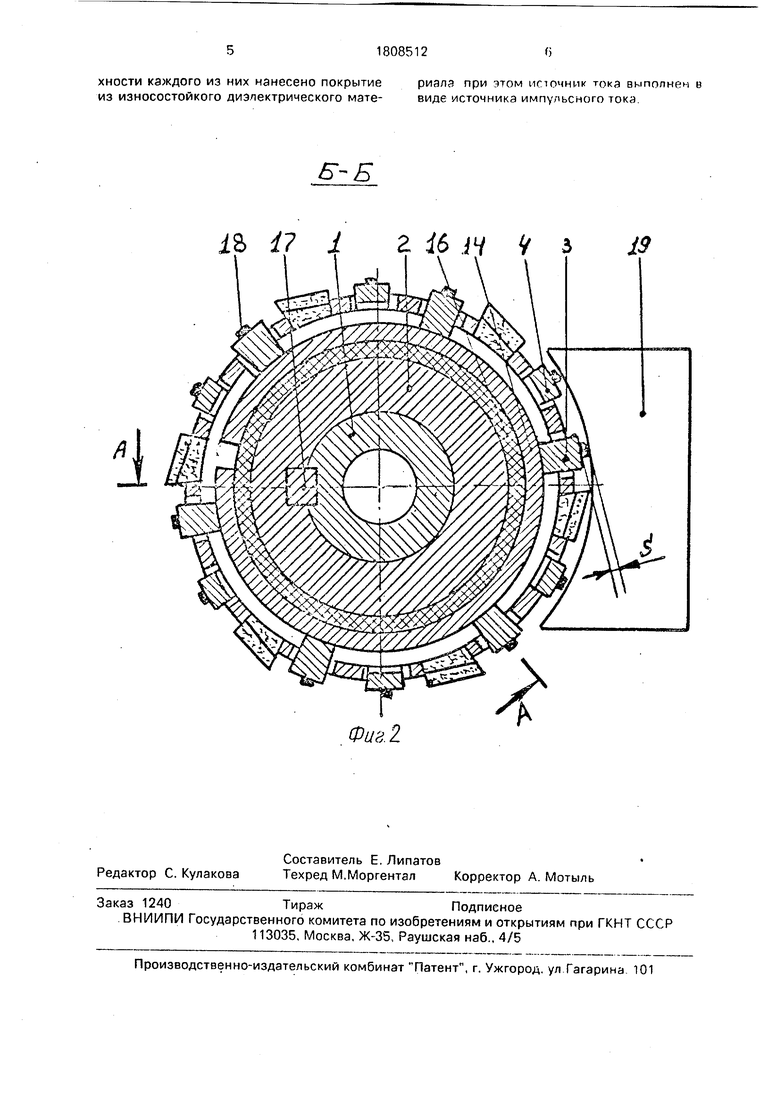

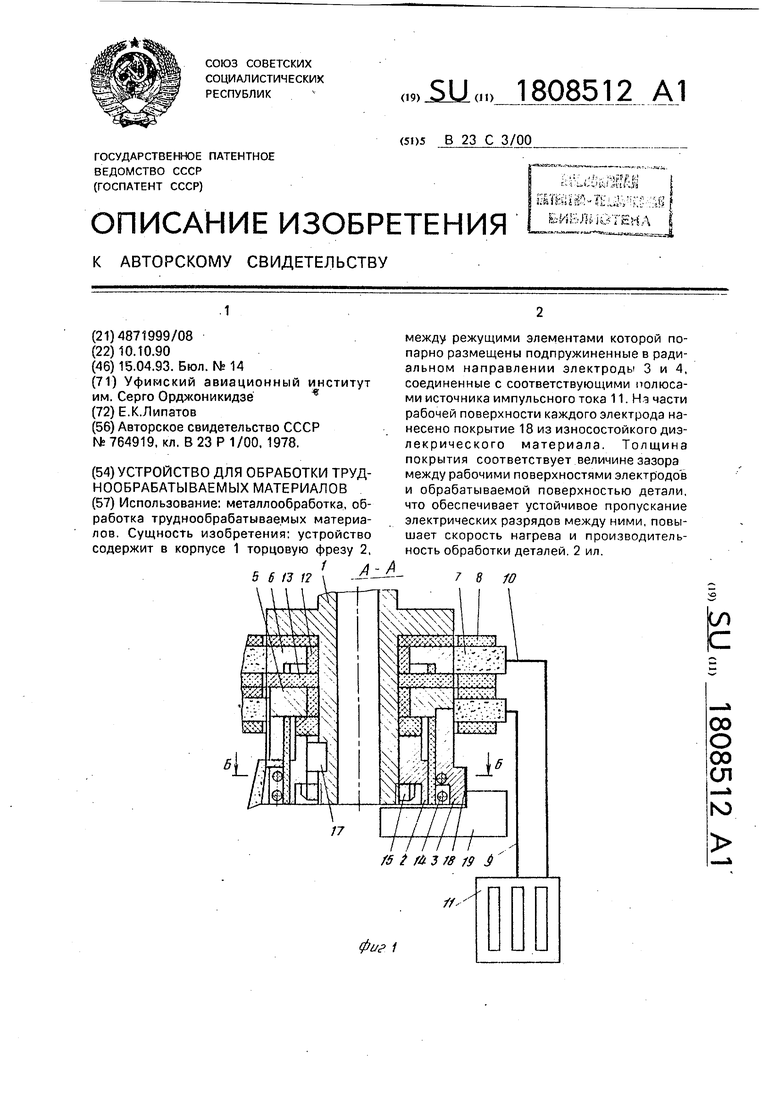

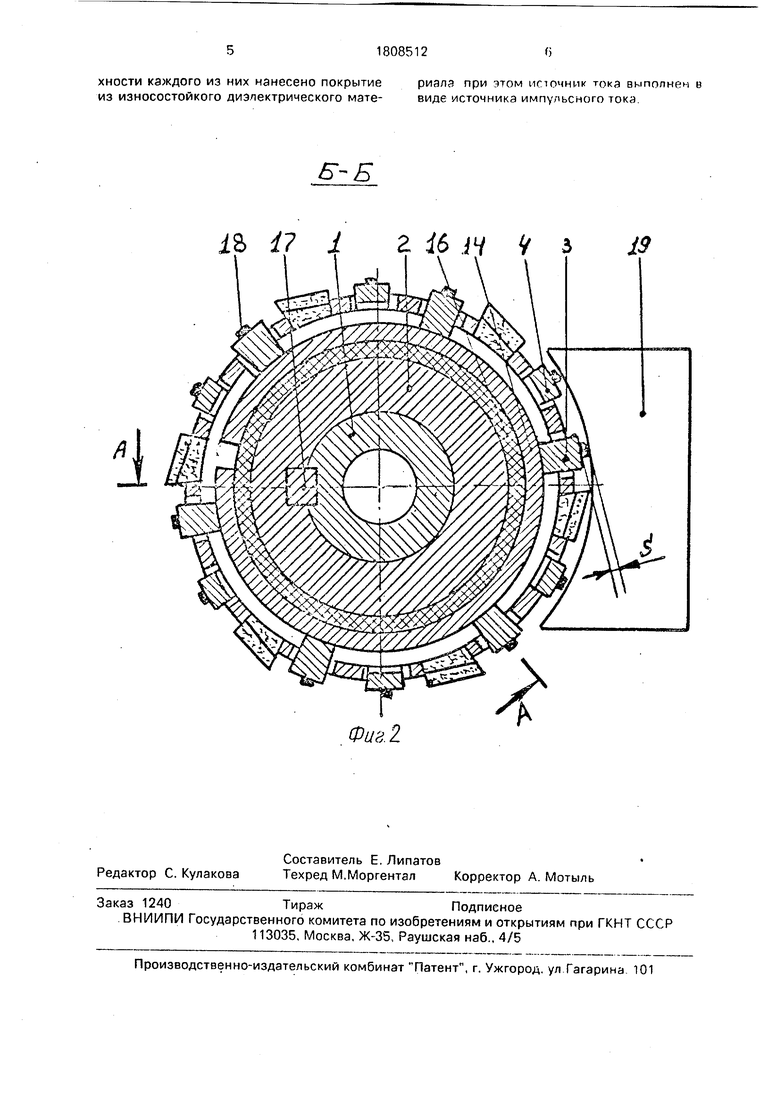

На фиг.1 изображен продольный разрез по А-А на фиг.2; на фиг.2 - разрез по Б-Б на фиг.1.

Устройство содержит корпус 1, инструмент (торцовую фрезу) 2, катоды 3, аноды 4, токоподводы 5, 6, щетки 7, щеткодержатели 8, шинопроводы 9, 10, источник импульсного тока 11, изоляционные втулки 12, изоля- ционные кольца 13, кольцевые пружины 14. Торцовая фреза 2 установлена в корпусе 1 и закреплена от осевого перемещения гайкой 15. От электродов 3, 4 фреза 2 изолирована втулкой 16, изготовленной из диэлектриче- ских материалов. Крутящий момент от корпуса 1 фрезе 2 передается посредством шпонки 17. Электроды 3, 4 выполнены в виде сегментов, расположенных между режущими элементами фрезы 2. Электроды 3 установлены в пазах токоподвода 5, а электроды 4 - в пазах токоподвода 6. Для точного выдерживания зазора между наружной поверхностью электродов и обрабатываемой поверхностью детали на части указан- ной поверхности нанесено износостойкое диэлектрическое покрытие 18, например, карбида кремния, толщина которого равна величине зазора. Для обеспечения контакта между электродами 3 и 4 с обраба- тываемой поверхностью детали 19 в кольцевых канавках внутренних поверхностей электродов установлены кольцевые пружины 14. Корпус 1 устанавливают в шпиндель фрезерного станка.

Устройство для обработки труднообрабатываемых материалов работает следующим образом.

Фрезу 2 приводят во вращение со скоростью, соответствующей скорости резания, а детали 19 сообщают движение подачи, скорость, которой соответствует величине минутной подачи. В процессе обработки между катодом 3 и обрабатываемой поверхностью детали 19 и между указанной поверхностью и анодом 4 пропускают импульсы электрического тока. Длительность импульсов выбирают исходя из заданной температуры нагрева обрабатываемой поверхности детали, а время между разрядами соответствует выбранной скорости резания. Под действием кольцевых пружин 14 и посредством диэлектрического покрытия 18 электроды 3 и 4 во время обработки контактируют с обрабатываемой поверхностью де- тали 18. Посредством указанного контактирования обеспечивается надежное выдерживание зазора S между рабочими поверхностями электродов 3 и 4 и обрабатываемой поверхностью детали, что создает благоприятные условия для генерирования устойчивых разрядов между деталью и электродами. При пропускании разрядов обрабатываемая поверхность нагревается до заданной температуры. В результате нагрева происходит значительное разупрочнение обрабатываемого материала, что ведет к повышению производительности обработки. Одновременное генерирование разрядов между электродами и обрабатываемой поверхностью детали позволяет увеличить площадь нагрева, а следовательно, повысить скорость резания.

По сравнению с прототипом применение предлагаемого способа обработки труднообрабатываемых материалов обеспечивает повышение производительности обработки не менее чем на 37%, снижение себестоимости обработки на 43%.

Формула изобретения Устройство для обработки труднообрабатываемых материалов, включающее размещенный в корпусе режущий инструмент, электроды, посредством токоподводов соединенные с источником тока, отличающееся тем, что, с целью повышения производительности обработки за счет значительного нагрева и разупрочнения поверхности детали, электроды размещены попарно между режущими элементами инструмента, выполнены подпружиненными в радиальном направлении и на часть поверхиости каждого из них нанесено покрытие из износостойкого диэлектрического материала при этом источник тока выполнен в виде источника импульсного тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механической обработки с нагревом срезаемого слоя | 1990 |

|

SU1710192A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 1991 |

|

RU2009787C1 |

| Способ обработки резанием | 1989 |

|

SU1713755A1 |

| Способ механической обработки деталей с нагревом срезаемого слоя | 1990 |

|

SU1796340A1 |

| Способ механической обработки с нагревом | 1990 |

|

SU1763092A1 |

| Устройство для механической обработки с нагревом срезаемого слоя | 1990 |

|

SU1808465A1 |

| Устройство для электроконтактного нагрева деталей | 1988 |

|

SU1694663A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ РЕЗАНИЕМ | 2011 |

|

RU2460614C1 |

| Способ комбинированной обработки деталей | 1991 |

|

SU1816579A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ КОМБИНИРОВАННОЙ РЕЗКИ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2017 |

|

RU2637868C1 |

Использование: металлообработка, обработка труднообрабатываемых материалов. Сущность изобретения: устройство содержит в корпусе 1 торцовую фрезу 2, 5 6 (3 12 --- между режущими элементами которой попарно размещены подпружиненные в радиальном направлении электроды 3 и 4, соединенные с соответствующими полюсами источника импульсного тока 11. Нз части рабочей поверхности каждого электрода нанесено покрытие 18 из износостойкого диэ- лекрического материала. Толщина покрытия соответствует величине зазора между рабочими поверхностями электродов и обрабатываемой поверхностью детали, что обеспечивает устойчивое пропускание электрических разрядов между ними, повышает скорость нагрева и производительность обработки деталей. 2 ил. 7 8 10

е-Б

| Режущий инструмент для электрохимикомеханической обработки | 1978 |

|

SU764919A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-15—Публикация

1990-10-10—Подача