(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механической обработки с нагревом срезаемого слоя | 1990 |

|

SU1710192A1 |

| Способ получения композиционных покрытий | 1987 |

|

SU1650789A1 |

| Способ нагрева вращающихся деталей электрическими разрядами | 1988 |

|

SU1750070A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОДЯНОГО ПОЛОТЕНЦЕСУШИТЕЛЯ | 2005 |

|

RU2310552C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТЕНЦЕСУШИТЕЛЯ | 2005 |

|

RU2283903C1 |

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ | 2015 |

|

RU2607060C1 |

| Устройство для электроконтактного нагрева тел вращения | 1988 |

|

SU1622410A1 |

| Способ механической обработки с нагревом | 1990 |

|

SU1763092A1 |

Использование: производство деталей авиационной, химической и инструментальной отраслей промышленности. Сущность изобретения: в качестве электролита применяют твердые ионные проводники на основе металла, соответствующего основному компоненту обрабатываемого сплава. Перед обработкой детали через слой твердого электролита пропускают вспомогательные импульсные электрические разряды. Технологический ток пропускают через электролит, переведенный в сулерионное состояние. Длительность вспомогательных импульсных разрядов ( тр) определяют по формуле: СэУэ-Р|(Тс-То) Ъ A ii где Сэ, УЗ , РЭ - удельная теплоемкость, плотность и удельное электрическое сопротивление твердого электролита при температуре окружающей среды Т0 293 К: Рэ - активная площадь электрода-инструмента; Тс - температура электролита при суперионном состоянии; 1С - средний ток вспомогательного разряда. 2 ил.

Изобретение относится к металлообработке, в частности к комбинированным методам обработки, сочетающим электрохимическую и механическую обработку, и может быть использовано в производстве деталей авиационной, химической и инструментальной отраслей промышленности, а также деталей, наплавленных износостойкими покрытиями.

Цель изобретения заключается в повышении производительности обработки за счет увеличения электропроводности электролита.

Поставленная цель достигается тем, что в способе, содержащем пропускание электрического тока через электролит и удаление

металла электронейтральным шлифовальным кругом, в качестве электролита применяют твердые ионные проводники на основе катионов металла, соответствующего основному компоненту. Перед, обработкой детали чер-зз электролит пропускают импульсные электрические разряды. Технологический ток пропускают через электролит, находящийся в суперионном состоянии (состоянии повышенной проводимости). Длительность пропускаемых импульсных электрических разрядов (гр) определяют по формуле

Сзуэ-Fjqc-To)(0

Яэ- с

00

ел

vl О

где Сэ, УЭ - удельная теплоемкость и плотность твердого электролита;

F3 - активная площадь электрода-инструмента, через которую пропускают импульсный электрический разряд;

РЭ- удельное электрическое сопротивление твердого электролита при Т0 293 К;

1С - средний ток разряда;

Tq - температура твердого электролита в суперионном состоянии; Т0 - температура окружающей среды.

Для повышения производительности формообразования необходимо осуществлять электрохимическую обработку детали в электролите, находящемся в суперионном состоянии, при котором резко снижается электрическое сопротивление. Это позволяет пропускать через электролит большие технологические токи и посредством этого повысить производительность обработки деталей. Для перевода электролита в суперионное состояние необходимо осуществлять его быстрый нагрев. Одним из эффективных способов в осуществлении быстрого нагрева является пропускание электрических разрядов через слой твердого электролита. Вследствие того, что при генерировании разрядов невозможно плавно регулировать напряжение и ток разряда, то во избежание разрушения твердого электролита и достижение заданной температуры нагрева необходимо выдерживать длительность разрядов в заданных пределах, которую определяют по формуле (1), которую выводят следующим образом.

При пропускании разряда, через слой электролита площадью Рэ и толщиной S, равной межэлектродному зазору, выделяется количество тепла Q, которое равно

Q Ic RS Тр

где Кэ - активное сопротивление твердого электролита, которое можно выразить -л S

R3 -pij-3 Подставив (3) в (2) получим

(3)

Q

V Vfc -p.rp.

С другой стороны при пропускании разряда слой твердого электролита нагревается до температуры Тэ с поглощением количества тепла Q, которое можно выразить уравнением

0 СэУэ Рэ5(Тэ-Т0).

Приравняв (4) к (5) и решая их относительно (гр), получим формулу для определения длительности электрических разрядов

Сэ7э-гУЗ-(Тэ-Т0) A-S/Fa-l§

(6)

dTVF§-(T.-To)

юрэ-ic

так как электролит следует нагревать до температуры, соответствующей суперионному состоянию (Тс), то в формуле (6) вместо Тэ следует подставить Тс и тогда получим

15 формулу (1). С помощью этой формулы можно определить оптимальную энергию и длительность дополнительных разрядов, необходимых для нагрева электролита до заданной температуры, и устранить недог20 рев и разрушение твердого электролита.

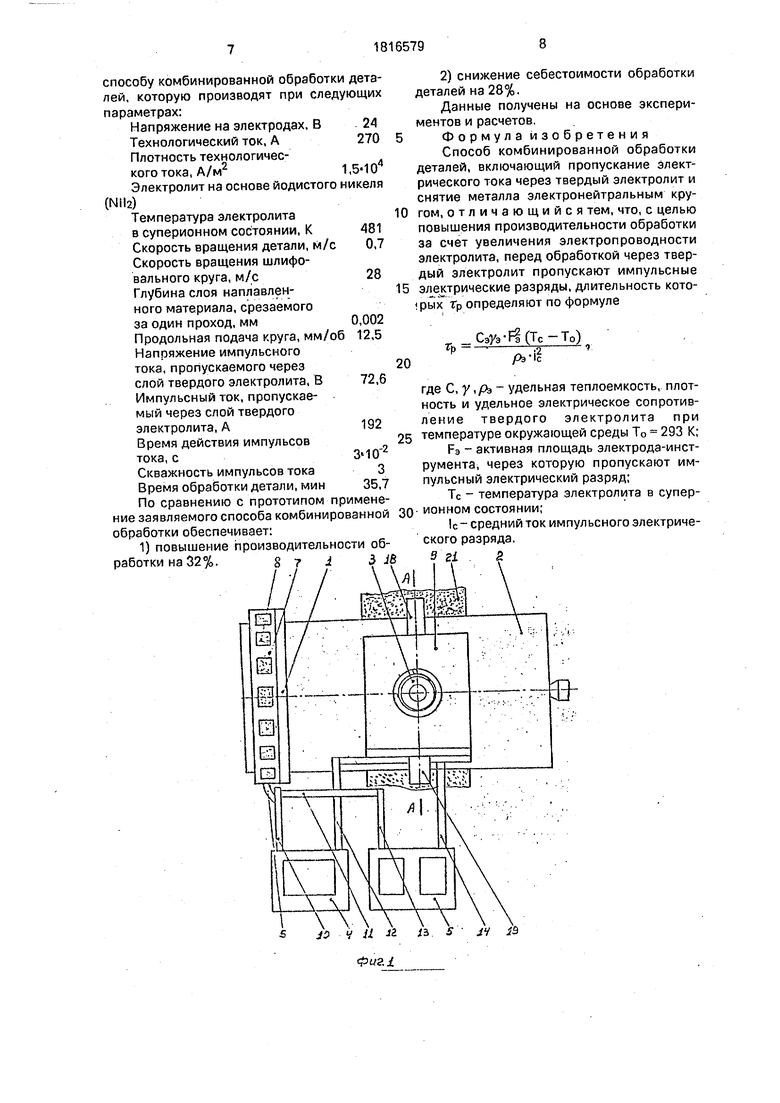

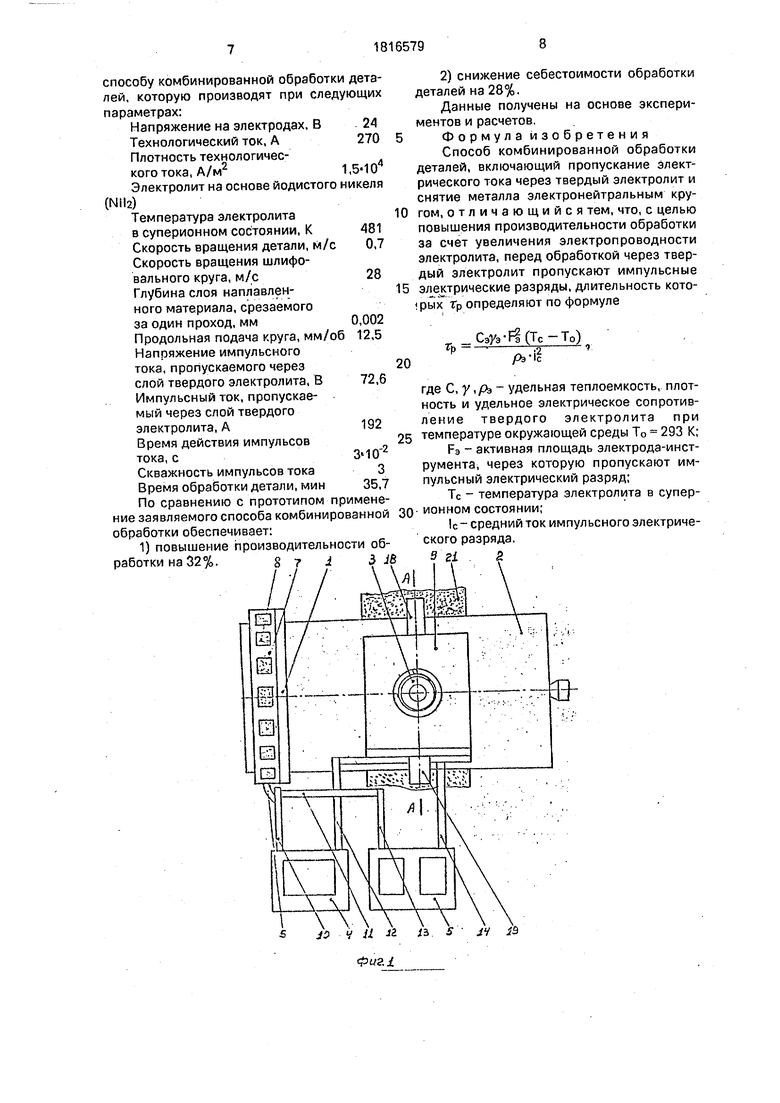

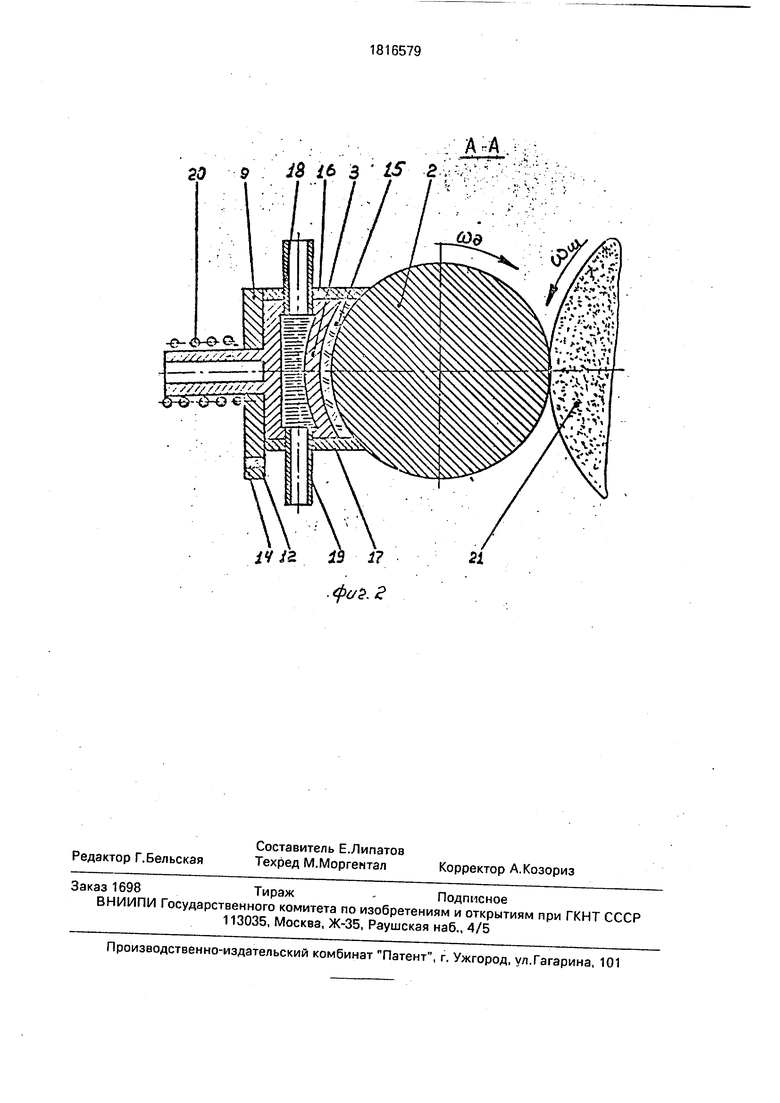

На фиг.1 изображен общий вид устройства со стороны рабочего места оператора; на фиг.2 - сечение А-А на фиг.1.

Устройство для осуществления заявляе25 мого способа комбинированной обработки содержит приспособление 1 для базирования обрабатываемой детали 2, электрод-инструмент 3, источник технологического тока 4, источник импульсного тока 5,.токоподвод

30 6, щеткодержатель 7, меднографитовые щетки 8, токосъемник 9, шинопроводы 10- 14, твердый электролит 15, пластины 16 и 17, патрубки 18 и 19, пружину сжатия 20, электронейтральный шлифовальный круг 21.

35 Твердый электролит 15 расположен между обрабатываемой поверхностью детали 2 и рабочей поверхностью электрода-инструмента 3. Диэлектрические пластины 16 и 17 препятствуют вытеснению электролита из

40 межэлектродного пространства. Патрубки 18 и 19 предназначены для ввода и отвода охлаждающей жидкости, необходимой для циркуляции в полости электрода-инструмента с целью поддержания температуры

45 электролита 15 в заданных пределах. Посредством шинопровода 10, токоподвода 6, меднографитовых щеток 8, приспособления 1 источник технологического тока 4 соединен с обрабатываемой деталью 2, а посред50 ством шинопровода 12, токосъемника 9 - с электродом инструментом 3. Деталь 2 посредством приспособления 1, меднографитовых щеток 8, токоподвода 6 и шинопроводов 11 и 13 соединена с источни55 ком импульсного тока 5, а электрод-инструмент присоединен к источнику импульсного тока 5 посредством токосъемника 9 и шинопровода 14. Патрубки 18 и 19 соединены с устройством циркуляции охлаждающей

жидкости. Электрод-инструмент 3 через твердый электролит 15 прижимается к обрабатываемой поверхности детали 2 под действием пружины 20.

Заявляемый способ комбинированной обработки деталей осуществляют следующим образом.

Электрод-инструмент 3 с твердым электролитом 15 подводят до касания с обрабатываемой поверхностью детали 2, которую приводят во вращение с частотой ыд , выбранной из технологических соображений. Между рабочей поверхностью электрода- инструмента 3 и обрабатываемой поверхно- стью детали 2 через слой твердого электролита 15 от источника импульсного тока 5 пропускают электрический разряд, длительность которого предварительно определяют по формуле (1). После пропускания разряда или серии разрядов электролит 15 нагревается до температуры, соответствующей температуре, в пределах которой электролит находится в суперионном состоянии, т.е. в состоянии повышенной проводимости. После пропускания импульсов тока и нагреве электролита до суперионного состояния между деталью 2 и электродом- инстру. 3 пропускают основной технологический ток, который измеряется амперметром, установленным в цепь основ- ноготока. По величине этого тока определяют состояние электролита 15. При отсутствии суперионного состояния электролита 15 пропускание технологического тока прекращается и электрические импуль- сные разряды от источника тока 5 пропускают вновь.. После перевода электролита 15 в суперионное состояние производят электрохимическую обработку поверхности детали 2 за счет электролиза, осуществляв- мого посредством пропускания технологического тока через деталь 2 и электрод-инструмент 3. Одновременно с пропусканием основного технологического тока от источника тока 4 включают враще- ние электронейтрального круга 21 с частотой вращения со , выбираемой из технологических соображений. В процессе электролиза частицы основного компонента обрабатываемого сплава переносятся с поверхности детали 2 на рабочую поверхность электрода-инструмента 3.

Как показывают проведенные автором эксперименты успешное протекание электролиза происходит при сообщении следую- щих условий:

1) состав катионов твердого электролита должен соответствовать основному компоненту обрабатываемого сплава (компоненту, находящемуся по сравнению с

другими компонентами в большом количестве);

2) материал электрода-инструмента должен также соответствовать основному компоненту сплава.

В процессе комбинированной обрабЬт ки деталей основная часть припуска удаляется с поверхности детали за счет электролиза основного компонента обрабатываемого сплава, который осуществляется через слой твердого электролита 15. Остальные компоненты сплава в процессе обработки удаляются шлифовальным кругом 21. При этом часть основного компонента сплава удаляются также этим кругом. Процентное соотношение механического и электрохимического удаления материала детали 2 определяется электропроводностью электролита 15 электрическими и механическими параметрами процесса комбинированной обработки. Во время обработки деталь 2 перемещается от носитель- но шлифовального круга 21 и электрода-инструмента 3 в осевом направлении для удаления припуска со всей поверхности детали. Для поддержания электролита 15 в суперионном состоянии и устранения его перегрева через канал, выполненный в электроде-инструменте 3 циркулирует охлаждающая жидкость. Циркуляция жидкости осуществляется от устройства подачи охлаждающей жидкости через патрубки 18 и 19, соединенные с каналом электрода-инструмента 3.

П р и м е р 1. Производят комбинированную обработку вала центробежного нефтеперекачивающего насоса, наплавленного износостойким покрытием ПРН77Х15СЗР2. Размеры вала наружный диаметр 0 70 мм, длина 780 мм.

Комбинированную обработку производят с применением прототипа при следующих параметрах:

Напряжение на электродах, В24 Технологический ток, А 90 Скорость вращения детали, м/с 0,1 Скорость вращения шлифовального круга, м/с 28 Глубина наплавленного слоя, срезаемого шлифовальным кругом за один проход, мм 0,002 Продольная подача круга, мм/об 12.5 Твердый электролит на основе йодистого никеля (N1(2) Плотность тока, А/м2 0,5 104 П р и м е р 2. Производят комбинированную обработку вала нефтеперекачивающего насоса, материал и размеры которого приведены в примере 1, согласно заявляемому

способу комбинированной обработки деталей, которую производят при следующих параметрах:

Напряжение на электродах, В24 Технологический ток, А 270 Плотность технологического тока, А/м2 1,5«10 Электролит на основе йодистого никеля (Nil2)

Температура электролита в суперионном состоянии, К481 Скорость вращения детали, м/с 0,7 Скорость вращения шлифовального круга, м/с 28 Глубина слоя наплавленного материала,срезаемого за один проход, мм 0,002 Продольная подача круга, мм/об 12,5 Напряжение импульсного тока, пропускаемого через слой твердого электролита, В 72,6 Импульсный ток, пропускаемый через слой твердого электролита, А 192 Время действия импульсов тока, с Скважность импульсов тока 3 Время обработки детали, мин 35,7 По сравнению с прототипом применение заявляемого способа комбинированной обработки обеспечивает:

1) повышение производительности обработки на 32%.g 7 1 3 J

2) снижение себестоимости обработки деталей на 28%.

Данные получены на основе экспериментов и расчетов. Ф о р м у л а и з о б р ет е н и я

Способ комбинированной обработки деталей, включающий пропускание электрического тока через твердый электролит и снятие металла злектронейтральным кру- гом, отличающийся тем, что, с целью повышения производительности обработки за счет увеличения электропроводности электролита, перед обработкой через твердый электролит пропускают импульсные электрические разряды, длительность кото- ых тр определяют по формуле

, C3y3-Fl(Tc-To)

Тр - -------- ------ г

/Vlc

где С, у ,/Ээ - удельная теплоемкость, плотность и удельное электрическое сопротивление твердого электролита при температуре окружающей среды Т0 293 К; Рэ - активная площадь электрода-инструмента, через которую пропускают импульсный электрический разряд;

Тс - температура электролита в супер- ионном состоянии;

е - средний ток импульсного электрического разряда.

9 Si g

| Гуревич Ю.Я | |||

| Твердые электролиты | |||

| - М.: Наука, 1986(Серия Наука и технический прогресс), с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-23—Публикация

1991-03-26—Подача