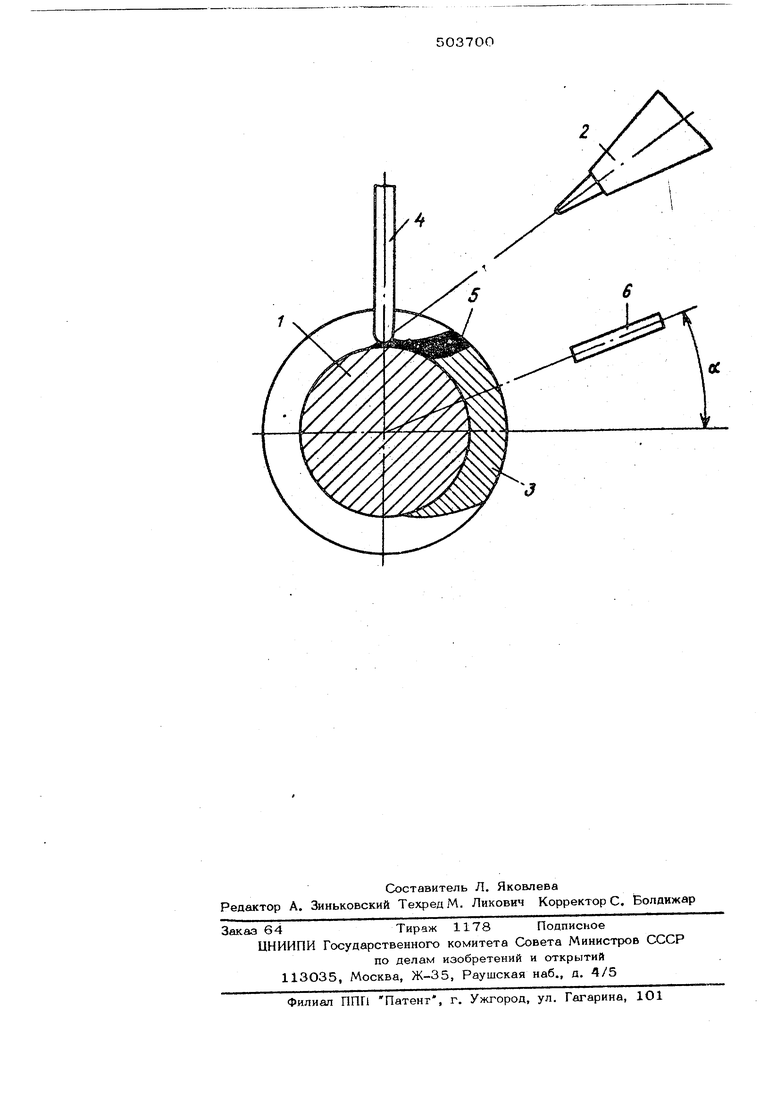

Изобретение относится к технике наплавки медно-цинковых сплавов (латуни) на остальные (чугунные) цилиндрические детали малых диаметров от 10 до 50 мм Изобретение может быть использовано в машиностроении. Частный пример применения - образование немагнитных парюмычек в теле корпусных деталей электромагнитных клапанов малого диаметра, изготовляемых электротехнической промышленностью. Известен способ газофлюсовой наплавки цветных металлов на стальные цилиндриче кие детали диаметром 10-50 мм с при- менением предварительного подогрева дета I. принудительного охлаждения наплавленно го металла при помощи потока газа. Однако газофлюсовая наплавка латуни на цила1щрические детали малых диаметро затруднена в связи с высокой жидкоте- кучестью латуни, в результате чего металл стекает с поверхности детали, Целью изобретения является устранение |стекания латуни с детали при наплавке. Для этого поток газа направляют под угло.м к горизонтали с учетом диаметра направляемой детали, исходя из следующей зависимости. Sin dL (0,&5-а){о1-10)-10 где oL - угол наклона потока газа, d диаметр наплавляемой детати, а удельный расход газа устанавливают в пределах 0,5-0,7 л/г на грамм наплавляемого металла. На чертеже приведена схема реализации предложенного способа. На деталь 1 при помощи горелки 2 производят наплавку латунного валика 3. Присадочная проволока 4 опущена в жидкую ванну 5. Подачу охлаждающего газа осуществляют через г,воподающее устройство 6, рас положенное под углом сС к горизонтали. Удельный расход газа через газоподающее устройство 6 зависит только от количества наплавляемого металла в единицу времени г/мин (производительности наплавки) и не зависит от конкретной детали (формы, диаметра и габаритов). При оп- тимшшном удальном расходе охлаждак. шего гаэа опредвляе1 с м на условия 0,5 0,7 л/г наплавляемого металла, обеспечива тся нормальное формирование валттка, при этом время сушестводания жидкой ван иы 5 оказывается достаточным для полного удаления из нее растворенных газов, шлаковых включений и получения пло гно- го наплавленного металла. Уменьшение удельного расхода газа вызывает увеличение длины жидкой ванны 5и отекание металла с детали 1, Повышенный удельный расход газа приводит к ускоренной кристаллизации ванны, в результате чего Б направленном металле остаются газы и шлаковые включения. Угол oL зависит от диаметра наплавляе мой детали 1, CreKamfe жидкого металла с поверхности детали 1 происходит в томке, через которую проходит касательная под углом 45° к горизонтали. Для обеспе чения правильного формирования наплавляе мого металла (без стекания) гаоогюдаю- шое устройство 6 должно -находиться ниже этх)й точки на 3-6 мм. Это обеспечивается при установке газоподающего устройств 6под углом к горизонтали оС , опреде ляемь.гм соотношения Sm oL«( 0,85-1,3) tcl-fO)-102 Отклонение от данного угла в сторону увеличения приводит к незаполненкю канав ки, в которую производится наплавка, ухуд шению или исключению смачивания стенок канавки. При уменьшении угла наклона на детали 1 наблюдаются наплывы, периодическое стекание (сплески) жидкого металла с oбpaзoвaIiиeм глубоких впадин, а также несплавление наплавляемого латун-ного кольца в месте стыка. Пщ1ме наатавки латунного кольца шириной 14 мм на деталь диаметром 46 мм Предвариуелыго подогретая по всей массе деталь 1 ( t ТОО - 74О С) подавалась под механизированный блок напл.авки. Наплавочная горелка обеспечивала плавление присадочного металла (ватуни марки Л К 62-О2) с постоянной производительностью (25 г/мин). Удельный расход эхлаждаюшего газа-азота при этом составлял 0,7 л/г наплавляемого металла или 17,5 л/мин. Щелевое газоподающее устройство 6 устанавливалось под углом сС 28°il что соответствует условию Slnol.l,3 (46 - iO) 0.469 или 28 . Технологический процесс наплавки проходит стабильно. Валик 3 формировался высотой 3,,3 мм. Внешних признаков нарушения технологического процесса не отмечалось. После механической обработки . деталей наплавленный металл плотньй, не содержит пор, сплавление основного металла в зоне механической обработки орошее. Формула изобретения Способ газофлюсовой наплавки цветных металлов, преимушествепло латуни, на стальные цилингсрические детали диаметром мм с применением предварительного подогрева детали и принудительного охлаждения наплавленного метаала при помощи потока газа, отличающийс я тем, что, с целью устранения стекшшя латуни с детали при наплавке, г-оток газа направляют под углом к горизонтали с учетом диаметра наплавляемой детали, исходя из следуюшей зависимости: SUdl (0,85 - 1,3). ( OL -10)-10 2 где оС - угол наклона потока i-aaa, Ol - диаметр наплавляемой детали, а удельный расход газа устанавливают в пределах О,5-О,7 л/г наплавляемого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| Способ центробежной наплавки | 1989 |

|

SU1636151A1 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2000 |

|

RU2190029C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2447978C2 |

| Способ электрошлаковой наплавки и устройство для его осуществления | 1972 |

|

SU448103A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОСКОРОСТНОЙ АРГОНОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2380205C1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ И НАПЛАВКИ | 2023 |

|

RU2815524C1 |

Авторы

Даты

1976-02-25—Публикация

1972-12-26—Подача