Изобретение относится к нефтепереработке и нефтехимии и, в частности, к устройству для термической переработки тяжелого углеводородного сырья в реакторе с камерой сгорания топлива.

Целью изобретения является повышение эффективности процессов и надежности реактора за счет предотвращения отложений кокса на элементах реактора.

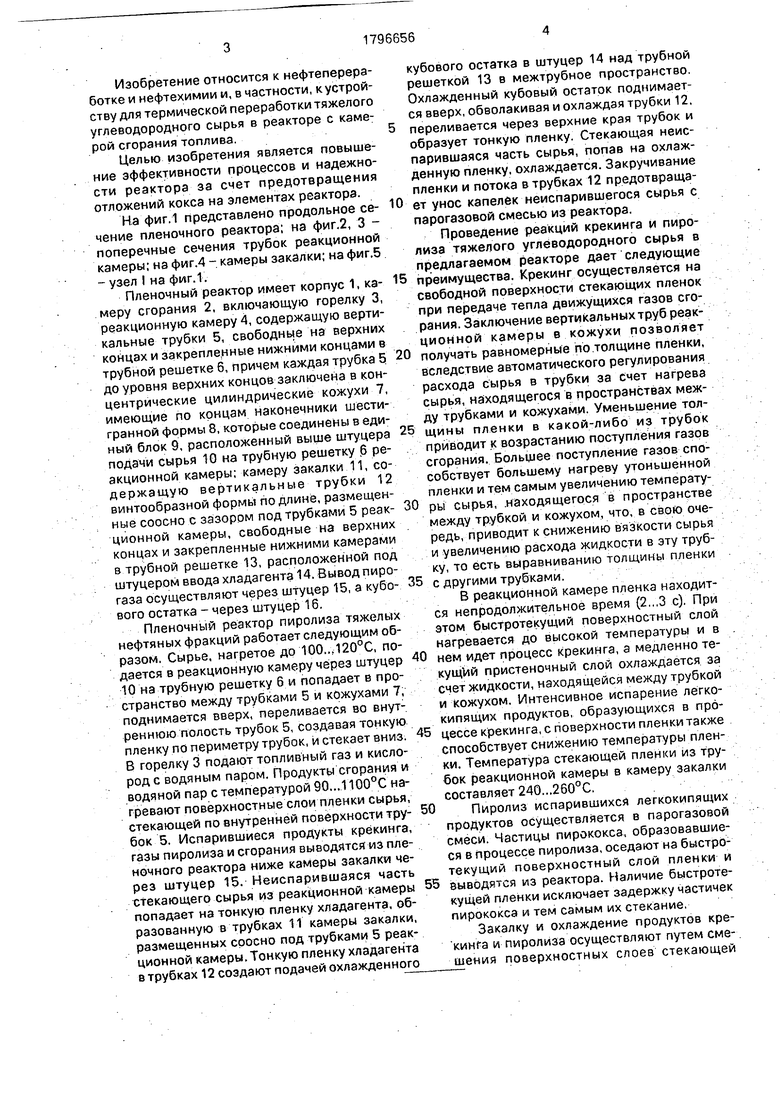

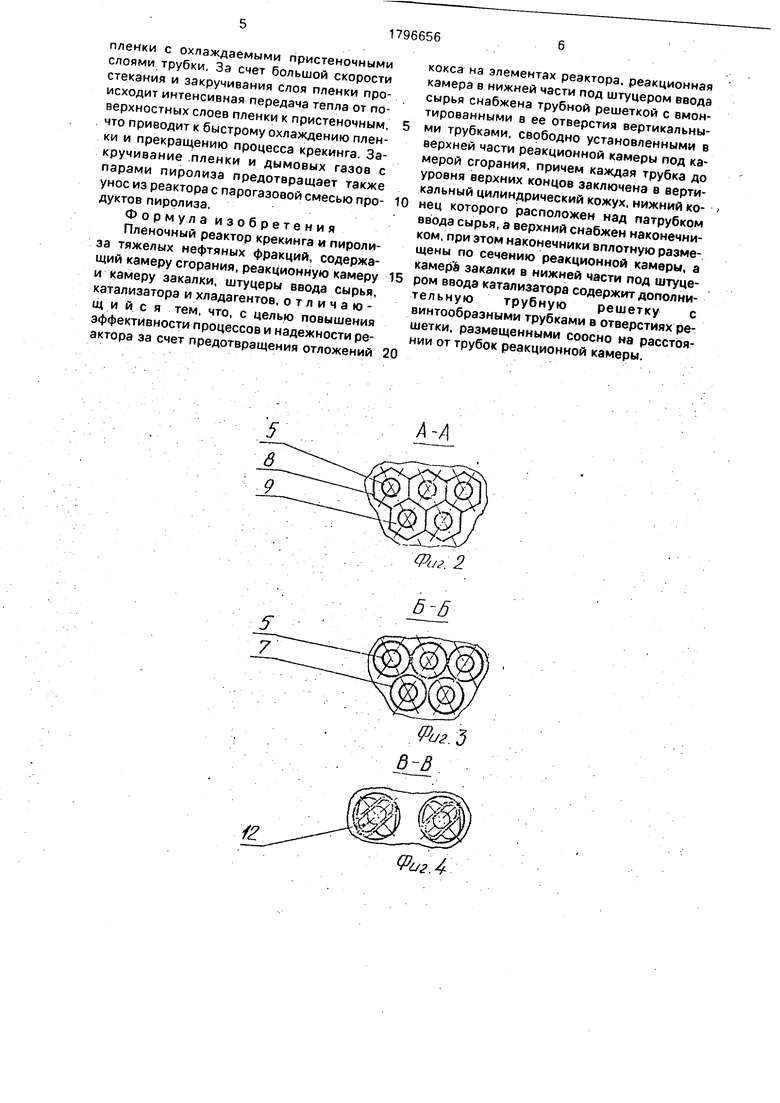

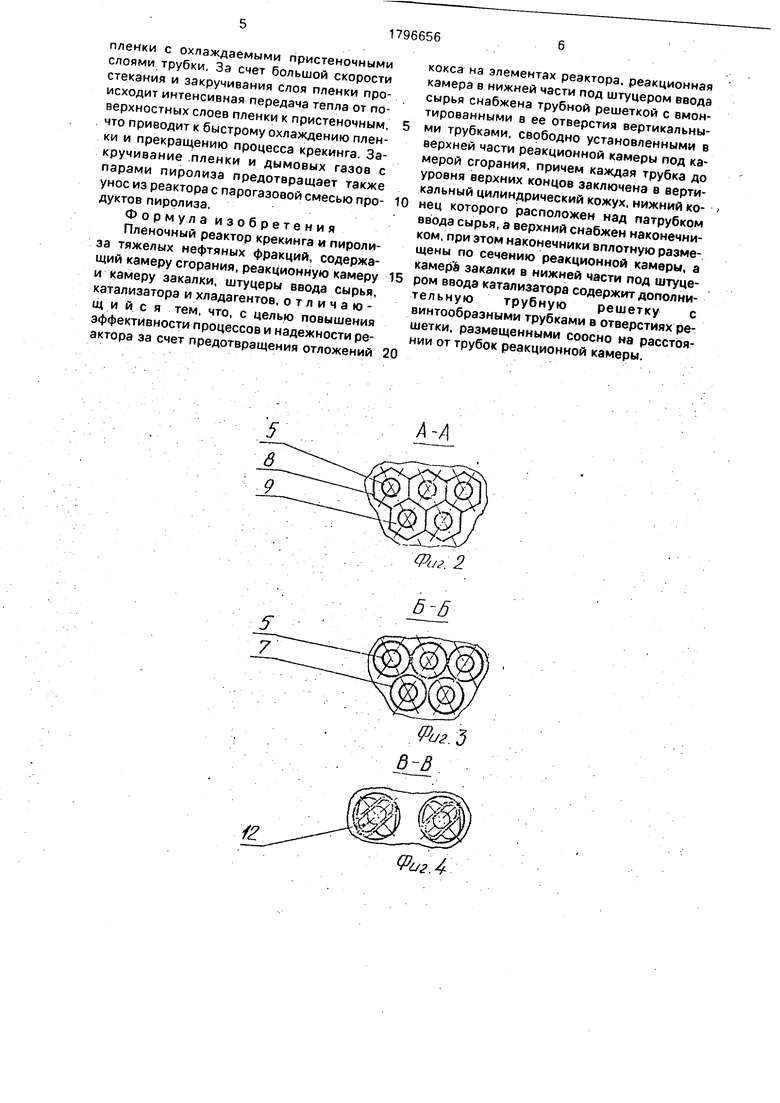

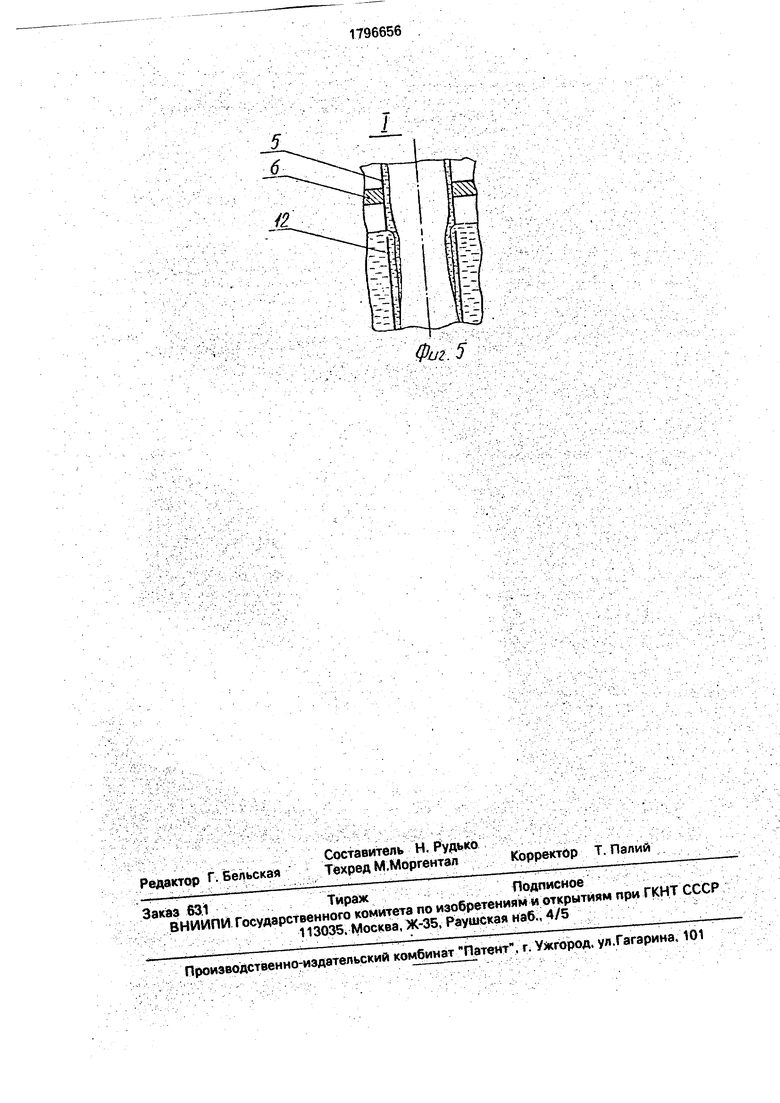

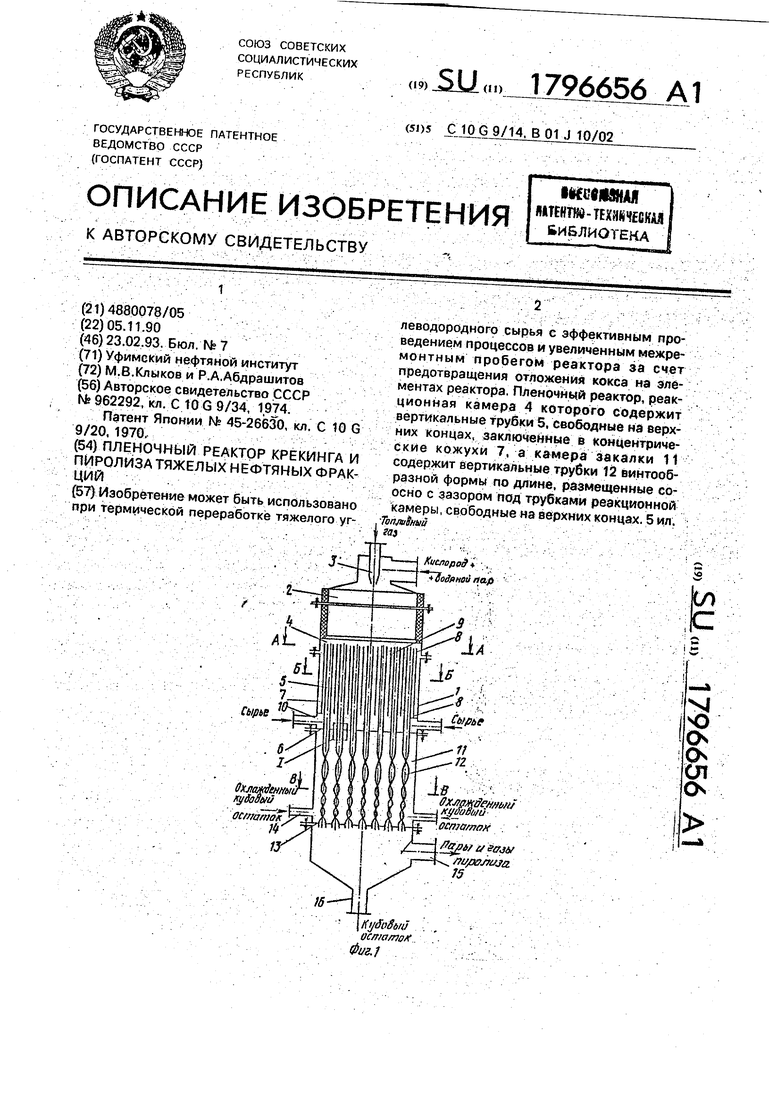

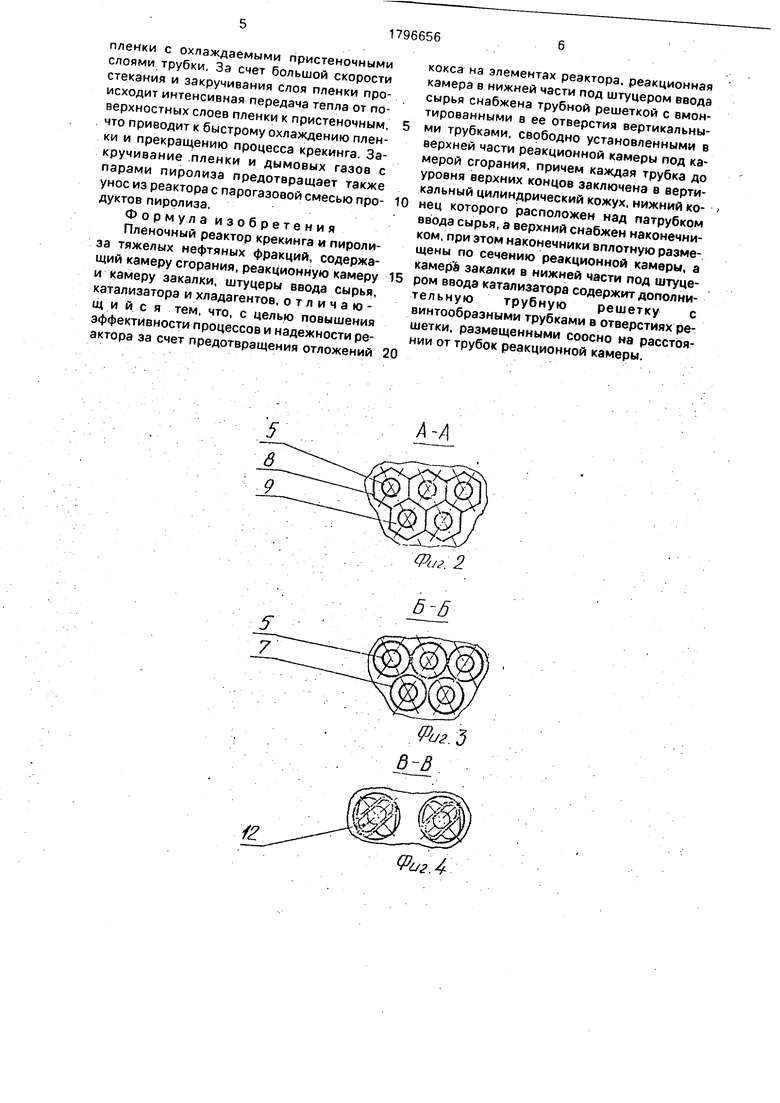

На фиг.1 представлено продольное сечение пленочного реактора; на фиг.2, 3 - поперечные сечения трубок реакционной камеры; на фиг.4 - камеры закалки; на фиг.5 - узел I на фиг.1.

Пленочный реактор имеет корпус 1, камеру сгорания 2, включающую горелку 3, реакционную камеру 4, содержащую вертикальные трубки 5, свободные на верхних концах и закрепленные нижними концами в трубной решетке б, причем каждая трубка 5 до уровня верхних концов заключена в концентрические цилиндрические кожухи 7, имеющие по концам наконечники шестигранной формы 8, которые соединены в единый блок 9, расположенный выше штуцера подачи сырья 10 на трубную решетку б реакционной камеры; камеру закалки 11, содержащую вертикальные трубки 12 винтообразной формы подлине, размещенные соосно с зазором под трубками 5 реакционной камеры, свободные на верхних концах и закрепленные нижними камерами в трубной решетке 13, расположенной под штуцером ввода хладагента 14. Вывод пиро- газа осуществляют через штуцер 15, а кубового остатка - через штуцер 16.

Пленочный реактор пиролиза тяжелых нефтяных фракций работает следующим образом. Сырье, нагретое до ЮО..,120°С, подается в реакционную камеру через штуцер 10 на трубную решетку б и попадает в пространство между трубками 5 и кожухами 7, поднимается вверх, переливается во внутреннюю полость трубок 5, создавая тонкую пленку по периметру трубок, и стекает вниз. В горелку 3 подают топливный газ и кислород с водяным паром. Продукты сгорания и водяной пар с температурой 9Q...1100°С нагревают поверхностные слои пленки сырья, стекающей по внутренней поверхности трубок 5. Испарившиеся продукты крекинга, газы пиролиза и сгорания выводятся из пленочного реактора ниже камеры закалки через штуцер 15. Неиспарившаяся часть стекающего сырья из реакционной камеры попадает на тонкую пленку хладагента, образованную в трубках 11 камеры закалки, размещенных соосно под трубками 5 реакционной камеры. Тонкую пленку хладагента в трубках 12 создают подачей охлажденного

кубового остатка в штуцер 14 над трубной решеткой 13 в межтрубное пространство. Охлажденный кубовый остаток поднимается вверх, обволакивая и охлаждая трубки 12,

переливается через верхние края трубок и образует тонкую пленку. Стекающая неиспарившаяся часть сырья, попав на охлажденную пленку, охлаждается. Закручивание пленки и потока в трубках 12 предотвраща0 ет унос капелек неиспарившегося сырья с парогазовой смесью из реактора.

Проведение реакций крекинга и пиролиза тяжелого углеводородного сырья в предлагаемом реакторе дает следующие

5 преимущества. Крекинг осуществляется на свободной поверхности стекающих пленок при передаче тепла движущихся газов сгорания. Заключение вертикальных труб реакционной камеры в кожухи позволяет

0 получать равномерные по .толщине пленки, вследствие автоматического регулирования расхода сырья в трубки за счет нагрева сырья, находящегося в пространствах между трубками и кожухами. Уменьшение тол5 щины пленки в какой-либо из трубок приводит к возрастанию поступления газов сгорания. Большее поступление газов способствует большему нагреву утоньшенной пленки и тем самым увеличению температу0 ры сырья, .находящегося в пространстве между трубкой и кожухом, что, в свою очередь, приводит к снижению вязкости сырья и увеличению расхода жидкости в эту трубку, то есть выравниванию толщины пленки

5 с другими трубками.

В реакционной камере пленка находится непродолжительное время (2...3 с). При этом быстротекущий поверхностный слой нагревается до высокой температуры и в

0 нем идет процесс крекинга, а медленно текущий пристеночный слой охлаждается за счет жидкости, находящейся между трубкой и кожухом. Интенсивное испарение легкокипящих продуктов, образующихся в про5 цессе крекинга, с поверхности пленки также способствует снижению температуры пленки. Температура стекающей пленки из трубок реакционной камеры в камеру закалки составляет 240...260°С.

0 Пиролиз испарившихся легкокипящих продуктов осуществляется в парогазовой смеси. Частицы пирококса, образовавшиеся в процессе пиролиза, оседают на быстротекущий поверхностный слой пленки и

5 выводятся из реактора. Наличие быстротекущей пленки исключает задержку частичек пирококса и тем самым их стекание.

Закалку и охлаждение продуктов кре- кинга и пиролиза осуществляют путем смешения поверхностных слоев стекающей

пленки с охлаждаемыми пристеночными слоями трубки. За счет большой скорости стекания и закручивания слоя пленки происходит интенсивная передача тепла от поверхностных слоев пленки к пристеночным, что приводит к быстрому охлаждению пленки и прекращению процесса крекинга. Закручивание пленки и дымовых газов с парами пиролиза предотвращает также унос из реактора с парогазовой смесью про- дуктов пиролиза.

Форм у.ла изобретения.

Пленочный реактор крекинга и пиролиза тяжелых нефтяных фракций, содержащий камеру сгорания, реакционную камеру и камеру закалки, штуцеры ввода сырья, катализатора и хладагентов, отличаю- щ и и с я тем, что, с целью повышения эффективности процессов и надежности реактора за счет предотвращения отложений

кокса на элементах реактора, реакционная камера в нижней части под штуцером ввода сырья снабжена трубной решеткой с вмонтированными в ее отверстия вертикальными трубками, свободно установленными в верхней части реакционной камеры под камерой сгорания, причем каждая трубка до уровня верхних концов заключена в вертикальный цилиндрический кожух, нижний конец которого расположен над патрубком ввода сырья, а верхний снабжен наконечником, при этом наконечники вплотную размещены по сечению реакционной камеры, а камера закалки в нижней части под штуцером ввода катализатора содержит дополни- тельную трубную решетку с винтообразными трубками в отверстиях решетки, размещенными соосно на расстоянии от трубок реакционной камеры.

фиг: 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочно-испарительный аппарат | 1978 |

|

SU817467A1 |

| Трубчатая печь для проведения высокотемпературных процессов | 1991 |

|

SU1787046A3 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| Закалочно-испарительный аппарат | 1978 |

|

SU787449A1 |

| Многотрубный прямоточный реактор | 1980 |

|

SU997789A1 |

| Способ закалки высокотемпературного продукта термического крекинга | 1976 |

|

SU682139A3 |

| ВЫПАРНОЙ АППАРАТ | 2005 |

|

RU2294786C2 |

| Выпарной аппарат пленочного типа | 1987 |

|

SU1431792A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2061018C1 |

| Вихревой тепломассообменный аппарат | 1990 |

|

SU1708379A1 |

Изобретение может быть использовано при термической переработке тяжелого уг,.;;...;;;, ;:- -. ;. 2 :; ;;-., . ;,.;.:::.;,,:/. леводородного сырья с эффективным проведением процессов и увеличенным межре- монтным пробегом реактора за счет предотвращения отложения кокса на элементах реактора. Пленочний реактор, реакционная камера 4 которого содержит вертикальные трубки 5, свободные на верхних концах, заключенные в концентрические кожухи 7, а камера закалки 11 содержит вертикальные трубки 12 винтообразной формы по длине, размещенные со- осно с зазором под трубками реакционной камеры, свободные на верхних концах. 5 ил. ТогииЪный: газ . .,:., .:;. . .-. ; . .. ... .

| Устройство для пиролиза углеводородного сырья в жидком теплоносителе | 1974 |

|

SU962292A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1993-02-23—Публикация

1990-11-05—Подача