ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| Печатная краска для ацетилцеллюлозногоТЕКСТильНОгО МАТЕРиАлА | 1979 |

|

SU794099A1 |

| Состав для печатания по целлюлозосодержащим текстильным материалам двухфазным способом | 1990 |

|

SU1712503A1 |

| Способ печати текстильного материала из смеси хлопковых и полиэфирных волокн | 1976 |

|

SU618471A1 |

| Способ обработки текстильного материала из полиэфирного волокна или смеси его с целлюлозным | 1988 |

|

SU1643647A1 |

| СПОСОБ ПЕЧАТАНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2046867C1 |

| Состав для печати текстильного материала из диацетатных волокон | 1980 |

|

SU891824A1 |

| Способ крашения или печати текстильного материала | 1982 |

|

SU1073350A1 |

| Способ для колорирования текстильного материала из смеси ацетилцеллюлозных и синтетических волокон | 1987 |

|

SU1525239A1 |

| Способ крашения или печати текстильного материала из триацетатного или полиэфирного волокна или из смеси последнего с целлюлозосодержащим волокном | 1984 |

|

SU1315539A1 |

| Способ крашения или печатания текстильных материалов из ацетилцеллюлозных или полиэфирных волокон или смеси последних с хлопком | 1984 |

|

SU1298278A1 |

Изобретение относится к краеильно-от- делочному производству, в частности к способу непрерывного печатания текстильного материала, и позволяет повысить степень фиксации красителя на 6-14%,.насыщенность окрасок в 1,1-1,4 раза, устойчивость окрасок к трению на 0,5 балла. Для этого предварительную механическую активацию печатного состава осуществляют путем вра- щательно-поступательного движения со скоростью вращения 500-4500 об/мин и скоростью поступательного движения 0,001-1,5 м/с в течение 5-120 с. в кольцеобразном коническом зазоре шириной 0,5-2,0 мм. 1 ил., 2 табл.

Изобретение относится к красильно-от- делочному производству и, в частности, к способу печатания текстильного материала из ацетилцеллюлозных, целлюлозных волокон и смесей их с лавсановыми и капроновыми.

Цель изобретения - повышение степени фиксаций красителя, интенсивности и устойчивости ее к сухому трению.

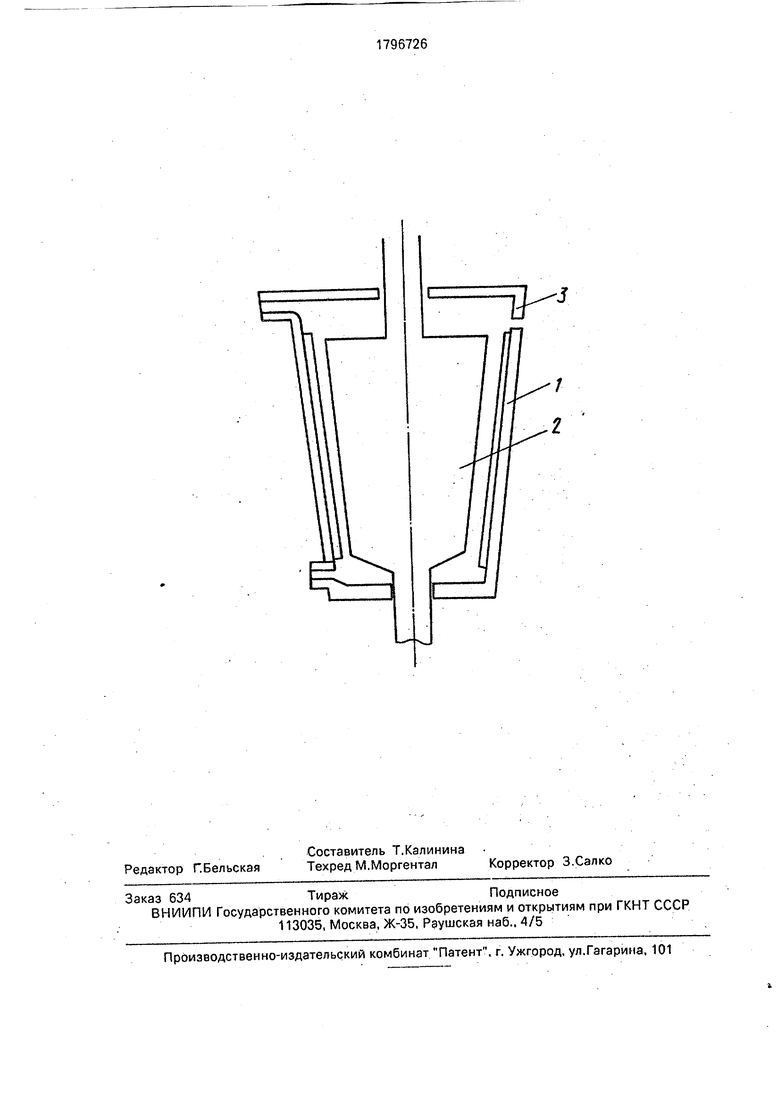

На чертеже показано устройство для осуществления предлагаемого способа.

Активирующую обработку по предлагаемому способу проводят на устройстве, содержащем конический корпус-статор 1 и конический ротор 2. Входной штуцер установлен на корпусе тангенциально, выходной штуцер расположен на крышке 3,

Обрабатываемый печатный состав поступает через входной штуцер в кольцеобразный зазор меду статором и ротором и движется в режиме вращательно-поступа- тельного движения снизу вверх. Раствор при этом подвергается действию знакопеременных давлений возрастающей амплитуды, в результате чего возникает мощное кавитационное поле.

Изобретение иллюстрируется следующими примерами.

Пример 1, Печатную пасту, содержащую, г/кг:

Дисперсный фиолетовый 2С Мочевину Лудигол

Сульфат аммония КМЦ(8%-ная)

20

100

25

5

До 1000

подвергают механической активации путем вращательно-поступательного движения со

VI

О

с

ч

ю о

скоростью вращения 500 об/мин и скоростью поступательного движения 0,001 м/с в течение 120 с в кольцеобразном коническом зазоре величиной 0;5 мм. Готовую краску наносят на диацетатную ткань печатанием. Ткань высушивают, подвергают фиксирующей обработке перегретым водяным паром при 160°С в течение 10 мин и промывают. Степень фиксации красителя 92%, Насыщенность окраски 49,8 ед. Устойчивость окраски к трению 5 баллов.

Пример 2. Печатную пасту, содержащую, г/кг.

Дисперсный

желто-коричневый20

Мочевину100

Лудигол25

Сульфат аммония5

КМЦ(8%-ная)До 1000 подвергают механической активации путем враш,ательно-поступательного движения со скоростью вращения 4500 об/мин и скоростью поступательного движения 1,5 м/с в течение 5 с в кольцеобразном коническом зазоре величиной 2 мм. Готовую краску наносят на триацетатную ткань печатанием. Ткань высушивают, подвергают фиксирующей обработке перегретым водяным паром при 160°С в течение 10 мин и промывают. Степень фиксации красителей 95%. Насыщенность окраски 28,2 ед. Устойчивость окрасок к трению 5 баллов.

Пример 3. Печатню пасту, содержащую, г/кг:

Кубовый

золотисто-желтый ЖХП 40

Ронгалит 50

Поташ40

Сольвитозу С-5

(7%-ная)До 1000 подвергают механохимической обработке путем вращательно-поступательного движения со скоростью вращения 1000 об/мин и скоростью поступательного движение 0,005 м/с в течение 60 с в кольцеобразном коническом зазоре величиной 1,0 мм. Готовую краску наносят на хлопчатобумажную ткань печатанием. Ткань высушивают, подвергают фиксирующей обработке водяным паром при 102-103°С, окисляют и промывают. Степень фиксации красителей 96%. Насыщенность окраски 26,3 ед. Прочность окрасок к трению 4-5 балл.

Пример 4. Печатную пасту, содержащую, г/кг:

Дисперсный алый п/э 20

Мочевину100

Лудигол25

Сульфат аммония5

ШЦ(8%-ная)До 1000

подвергают механической активации путем вращательно-поступательного движения со скоростью вращения 3000 об/мин и скоростью поступательного движения 0,8 м/с в

течение 10 с в кольцеобразном коническом зазоре величиной 1,5 мм. Готовую краску наносят на триацетатно-лавсановую ткань печатанием. Ткань высушивают, подвергают фиксирующей обработке перегретым во0 дяным паром при 180вС в течение 10 мин и промывают, Степень фиксации красителей 85%. Насыщенность окраски 42,2 ед. Устойчивость окраски к трению 5 баллов.

П р и м е р 5. Печатную пасту, содержа5 щую, г/кг:

Дисперсный синий п/э 10 Активный голубой КХ 10 Мочевину 100 Бикарбонат натрия 15

0 МЦ (8%-ная) :До 1000

подвергают механической активации путем вращательно-поступательного движения со скоростью вращения 3000 об/мин и скоростью поступательного движения 0,8 м/с в

5 течение 10 с в кольцеобразном коническом зазоре величиной 1,5 мм. Готовую краску наносят на вискозно-лавсановую ткань печатанием, Ткань высушивают, подвергают фиксирующей обработке перегретым водя0 ным паром при Т80°С в течение 10 мин. Степень фиксации красителей 91. Насыщенность окраски 50,1 ед. Прочность окраски к трению 4-5 балла.

Пример 6. Печатную краску, содер5 жащую, г/кг:

Дисперсный синий п/э 15 Кубовый голубой ЗД 10 Мочевину100 МЦ (8%-ная): манутекс Р

0 (6%-ный)1:1До 1000

подвергают механической активации путем вращательно-поступательного движения со скоростью вращения 2000 об/мин и скоростью поступательного движения 0,8 м/с в

5 течение 100 с в кольцеобразном коническом зазоре величиной 1,0 мм. Готовую краску наносят на льнолавсановую ткань печатанием. Ткань высушивают, обрабатывают горячим воздухом при 200°С в тече0 ние 60 с, пропитывают раствором, содержащим 90 г/л гидросульфита. 90 г/л едкого натра (32,5 jG-ного) и 100 т/л поваренной соли, и запаривают при 101-ТОЗ°С в течение 60 с. Далее ткань окисляют и промывают. Сте5 пень фиксации красителей 835. Насыщенность окраски 62.2 ед. Устойчивость окраски к трению 4-5 баллов.

Пример 7. Печатный состав, содержащий, г/кг:

Пигмент красный 2СТП60

Загуститель на основе

метилцеллюлозы565 подвергают механической активации путем вращательно-поступательного движения со скоростью вращения 4000 об/мин и скоростью поступательного движения 1,0 м/с в течение 8 с в кольцеобразном коническом зазоре величиной 1 мм. Далее в состав добавляют, г/кг:

Поливинилацетатную

эмульсию150

Эмукрил М100

Метазин (1:1 с водой)100

Водный раствор

аммиака (25%-ный)5

Хлористый аммоний

(25%-ный)20 Готовую печатную краску наносят на вис- козно-полиэмидную ткань, высушивают и подвергают тепловой обработке при 160°С в течение 3 мин в термозрельнике. Степень фиксации красителей (после бытовой сти- рки) составляет 98%. Насыщенность окраски 44,3 ед. Устойчивость окраски к трению 5-4 балла.

Пример 8, Печатный состав по примеру 1 подвергают механической активации при скорости вращения 300 об/мин, скорости поступательного движения 0,001 м/с в течение 120 с в кольцеобразном коническом зазоре величиной 0,5 мм. Готовую печатную краску наносят на диацетатную ткань, высушивают и фиксируют, как в примере 1. Сте- .пень фиксации красителя составляет 83%. Насыщенность окраски 39,2 ед. Устойчивость окраски к трению 4-5 баллов.

Пример 9. Печатный состав по примеру 1 подвергают механической активации при скорости вращения 5000 об/мин, скоростью поступательного движения 1,5 м/с в течение 5 с в кольцеобразном коническом

зазоре размером 2 мм. Готовую печатную краску наносят на диацетатную ткань, сушат и фиксируют по примеру 1. Степень фиксации красителя составляет 95%. Насыщенность окраски 49,5 ед. Устойчивость окраски к трению 5 баллов.

Пример 10. Печатный состав по примеру 1 подвергают механической акти-. вации при скорости вращения 4500 об/мин, скорости поступательного движения 0,0005 м/с в течение 120 с в кольцеобразном коническом зазоре размером 1,5 мм. Готовую печатную краску наносят на диацетатную ткань, сушат и фиксируют по примеру 1. Степень фиксации красителя составляет 93%. Насыщенность окраски 49,8 ед. Устойчивость окраски к трению 5 баллов.

.Пример 11. Печатный состав по примеру 1 подвергают механической активации при скорости вращения 4500 об/мин, скорости поступательного движения м/с в течение 5 с в кольцеобразном коническом зазоре размером 1,5 мм. Готовую печатную 5 краску наносят на диацетатную ткань, сушат и фиксируют по примеру 1. Степень фиксации красителя составляет 81%. Насыщенность окраски 36,9 ед. Устойчивость окраски к трению 4-5 баллов.

0 Пример 12, Печатный состав по примеру 1 подвергают механической активации при скорости вращения 4500 об/мин, скорости поступательного движения 1,5 м/с в кольцеобразном коническом зазоре вели5 чиной 2 мм в течение 3 с. Готовую печатную краску наносят на диацетатную ткань, сушат и фиксируют по примеру 1. Степень: фиксации красителя составляет 80%. Насыщенность окраски 37,8 ед, Устойчивость ок0 раски к трению 4-5 баллов.

Пример 13. Печатный состав по примеру 1 подвергают механической активации при скорости вращения 500об/мин, скорости поступательного движения 0,001 м/с в коль5 цеобразном коническом зазоре размером 0,5 мм в течение 150 с. Готовую печатную краску наносят на диацетатную ткань, сушат и фиксируют по примеру 1. Степень фиксации красителя составляет 92%. Насы0- щенность окраски 49,7 ед. Устойчивость окраски к трению 5 баллов.

Пример 14. Печатный состав по примеру 1 подвергают механической активации при скорости вращения 4500 об/мин,

5 скорости поступательного движения 1,5 м/с в течение 5 с в кольцеобразном коническом зазоре величиной 0,4 мм. Готовую печатную краску наносят на диацетатную ткань печатанием, сушат и фиксируют по примеру 1.

0. Степень фиксации красителя составляет 92%. Насыщенность окраски 49,8 ед. Устойчивость окраски к трению 5 баллов.

Пример 15. Печатный состав по примеру 1 подвергают механической акти5 вации при скорости вращения 500 об/мин, скорости поступательного движения 0,001 м/с в течение 120 с в кольцеобразном коническом зазоре величиной 4 мм. Готовую печатную краску наносят на диацетатную

0 ткань, сушат и фиксируют по примеру 1. Степень фиксации красителя составляет

81%. Насыщенность окраски 38,9 ед. Устойчивость окраски к трению 4-5 баллов,

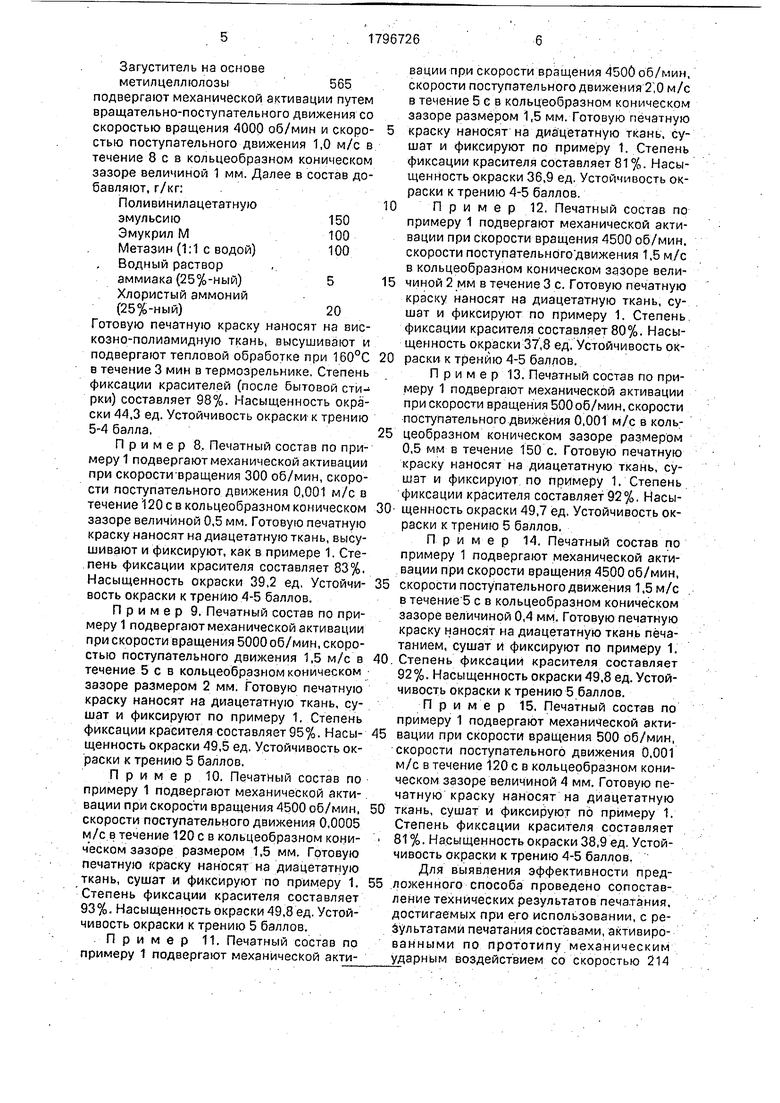

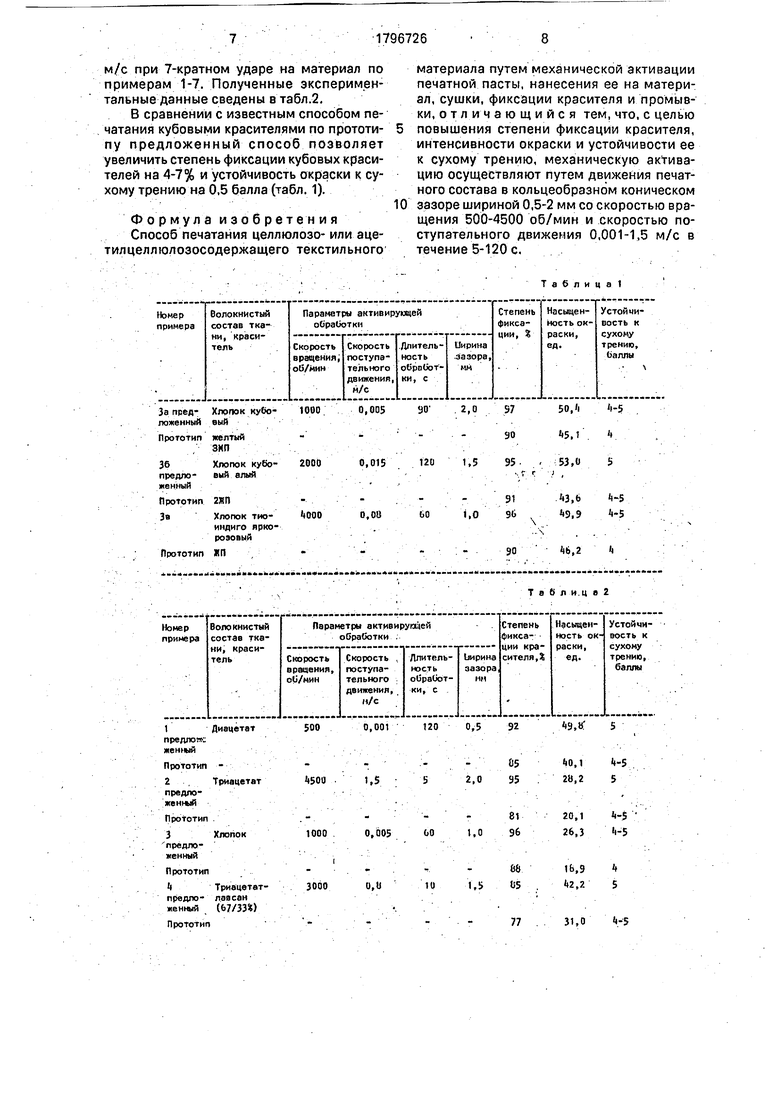

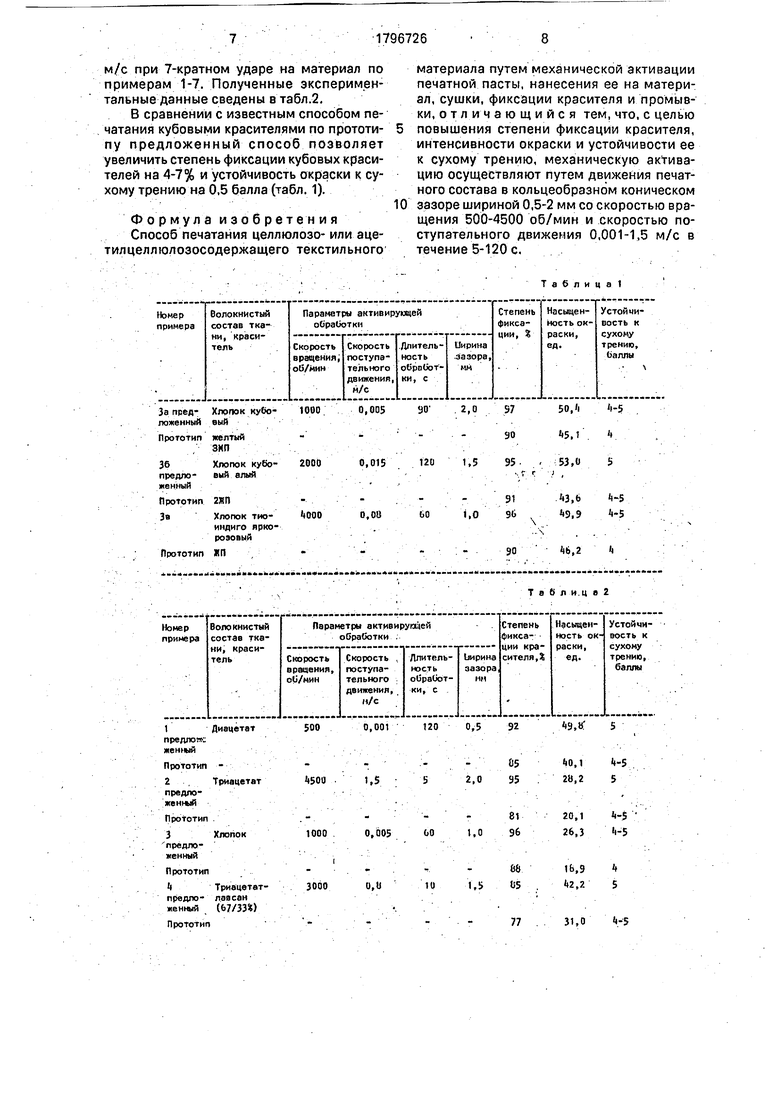

Для выявления эффективности пред5 .ложенного способа проведено сопоставление технических результатов печатания, достигаемых при его использовании, с результатами печатания составами, активированными по прототипу механическим ударным воздействием со скоростью 214

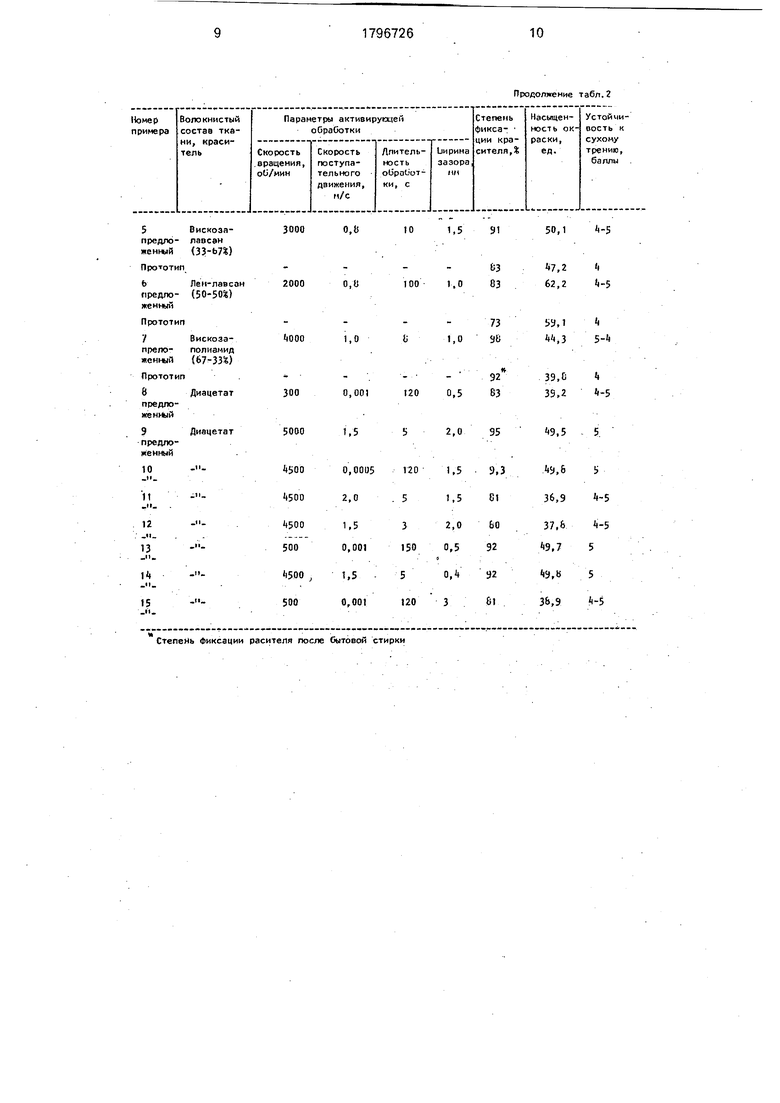

м/с при 7-кратном ударе на материал по примерам 1-7. Полученные экспериментальные данные сведены в табл.2.

В сравнении с известным способом печатания кубовыми красителями по прототипу предложенный способ позволяет увеличить степень фиксации кубовых красителей на 4-7% и устойчивость окраски к сухому трению на 0,5 балла (табл. 1).

Формула изобретени я Способ печатания целлюлозе- или аце- тилцеллголозосодержащего текстильного

1Диацетат

предпомс

женмый:

Прототип 2 , Триацета

предло женный

Прототип .

3Хлопок

предложенный

Прототип

4Триацетапредло-лавсан

женный(67/33)

Прототип

материала путем механической активации печатной пасты, нанесения ее на материал, сушки, фиксации красителя и промывки, о т ли ч а ю щ и и с я тем, что, с целью

повышения степени фиксации красителя, интенсивности окраски и устойчивости ее к сухому трению, механическую активацию осуществляют путем движения печатного состава в кольцеобразном коническом

зазоре шириной 0,5-2 мм со скоростью вращения 500-4500 об/мин и скоростью поступательного движения 0,001-1,5 м/с в течение 5-120 с.

Таблица 1

Тв6ли.ци2

0,001120 0,5 92

э,

77

3i,o

«|--5

Степень Фиксации расителя после бытовой стирки

Продолжение табл.2

| Кричевский Г.Е | |||

| и др | |||

| Химическая технология волокнистых материалов | |||

| М.: Легпр,, 1985, с | |||

| Нагревательный прибор для центрального отопления | 1920 |

|

SU244A1 |

| Способ приготовления печатной краски | 1986 |

|

SU1465467A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1993-02-23—Публикация

1989-12-28—Подача