Изобретение относится к гальванопластике и может получить применение в машиностроении при изготовлении микропористых фильтрующих элементов (потеющих стенок) электролитическим осаждением меди и никеля в виде тела вращения и плоской формы толщиной стенки 1 мм и выше.

Целью изобретения является повышение толщины фильтрующего элемента при сохранении размера каналов.

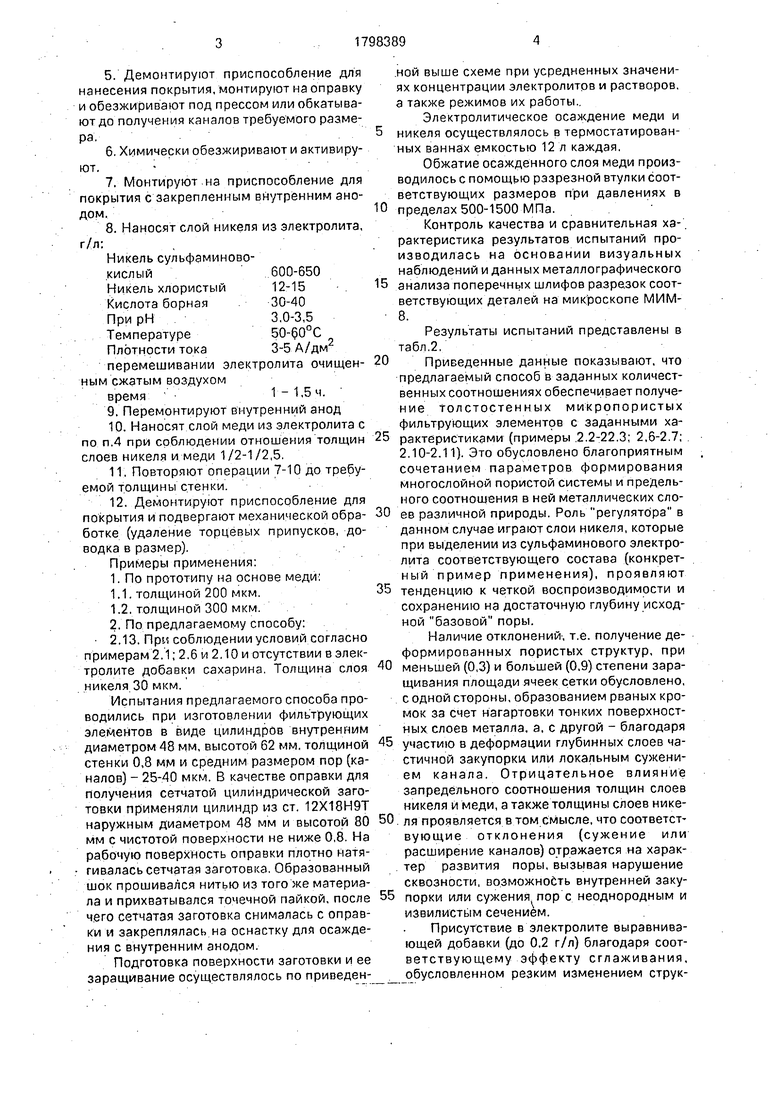

Это достигается тем, что на заготовку попеременно осаждают слои никеля и меди при соотношении толщин слоев 1:2,5 и толщине слоев никеля 30-40 мкм и осаждения его из сульфатного электролита.

Изобретение осуществляют следующим образом при изготовлении цилиндрических мйкрофильтров на основе латунного сетеполртна с размером ячеек 0,4 мм и толщиной нити 0,15 мм (основные операции).

1. Закрепляютсетку на цилиндрической оправке соответствующего размера и формы и прошивают продольный шов нитью из того же материала.

2. Снимают сетчатую заготовку с оправки и монтируют на приспособление для покрытия с применением внутреннего анода. Присоединяют торцевые кольца из меди.

3. Химически обезжиривают и активируют сетчатую заготовку.

4. Заращивают сетку медью из электролита, г/л:

Медь сернокислая Серная кислота Спирт этиловый При температуре Катодной плотности тока

200-250 50-70 7-12 мл/л 18-25°С

VI

Ю 00 OJ 00

ю

0,8-1,5 А/дм2.

5. Демонтируют приспособление для нанесения покрытия, монтируют на оправку и обезжиривают под прессом или обкатывают до получения каналов требуемого размера.

6. Химически обезжиривают и активируют.

7. Монтируют.на приспособление для покрытия с закрепленным внутренним ано- дом,

8. Наносят слой никеля из электролита, г/л:

Никель сульфаминово- кислый600-650 Никель хлористый 12-15 Кислота борная 30-40 При р.Н 3,0-3,5 Температуре 50-60°С Плотности тока 3-5 А/дм2 перемешивании электролита очищенным сжатым воздухом

время1-1,5 ч.

9. Перемонтируют внутренний анод

10. Наносят слой меди из электролита с по п.4 при соблюдении отношения толщин слоев никеля и меди 1/2-1/2,5.

11. Повторяют операции 7-10 до требуемой толщины стенки.

12. Демонтируют приспособление для покрытия и подвергают механической обработке (удаление торцевых припусков, доводка в размер).

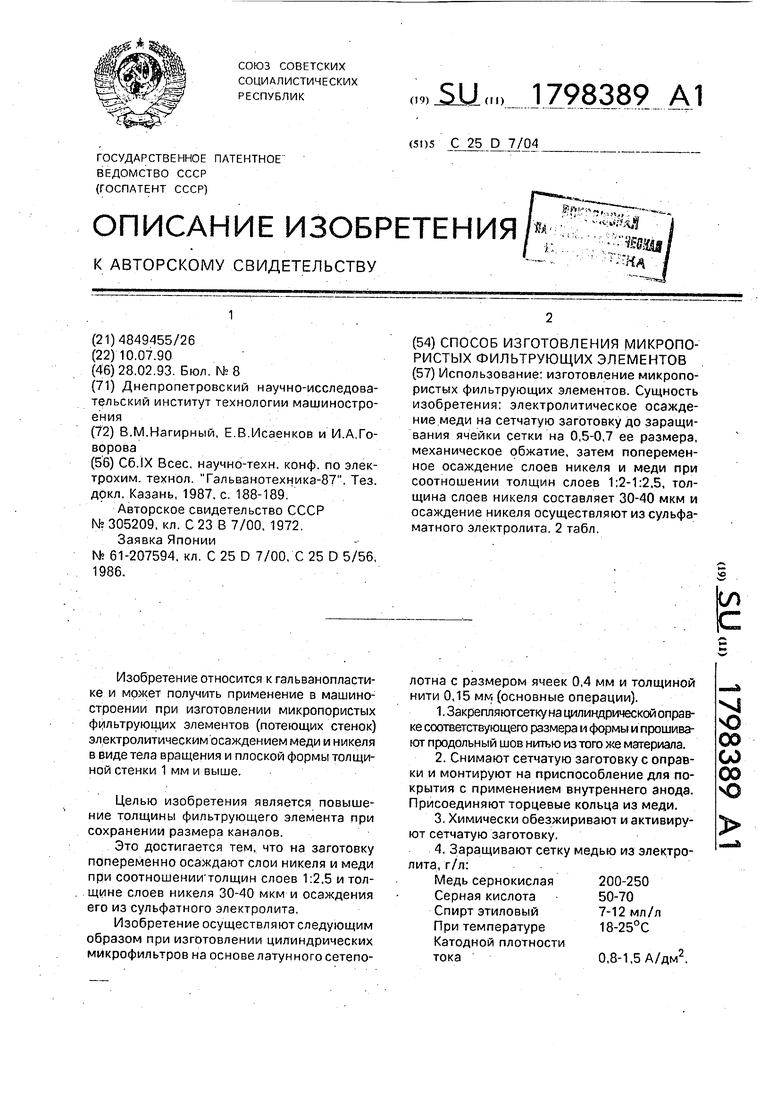

Примеры применения:

1. По прототипу на основе меди:

1.1. толщиной 200 мкм.

1.2. толщиной 300 мкм.

2, По предлагаемому способу: 2.13. При соблюдении условий согласно примерам 2.1; 2.6 и 2.10 и отсутствии в электролите добавки сахарина. Толщина слоя никеля 30 мкм.

Испытания предлагаемого способа проводились при изготовлении фильтрующих элементов в виде цилиндров внутренним диаметром 48 мм, высотой 62 мм, толщиной стенки 0,8 мм и средним размером пор (каналов) - 25-40 мкм. В качестве оправки для получения сетчатой цилиндрической заготовки применяли цилиндр из ст. 12Х18Н9Т наружным диаметром 48 мм и высотой 80 мм с чистотой поверхности не ниже 0,8. На рабочую поверхность оправки плотно натягивалась сетчатая заготовка. Образованный шок прошивался нитью из того же материала и прихватывался точечной пайкой, после ч.его сетчатая заготовка снималась с оправки и закреплялась на оснастку для осаждения с внутренним анодом.

Подготовка поверхности заготовки и ее заращивание осуществлялось по приведен.ной выше схеме при усредненных значениях концентрации электролитов и растворов, а также режимов их работы..

Электролитическое осаждение меди и

никеля осуществлялось в термостатированных ваннах емкостью 12 л каждая,

Обжатие осажденного слоя меди производилось с помощью разрезной втулки соответствующих размеров при давлениях в

0 пределах 500-1500 МПа.

Контроль качества и сравнительная характеристика результатов испытаний производилась на основании визуальных наблюдений и данных металлографического

5 анализа поперечных шлифов разрезок соответствующих деталей на микроскопе МИМ- 8.

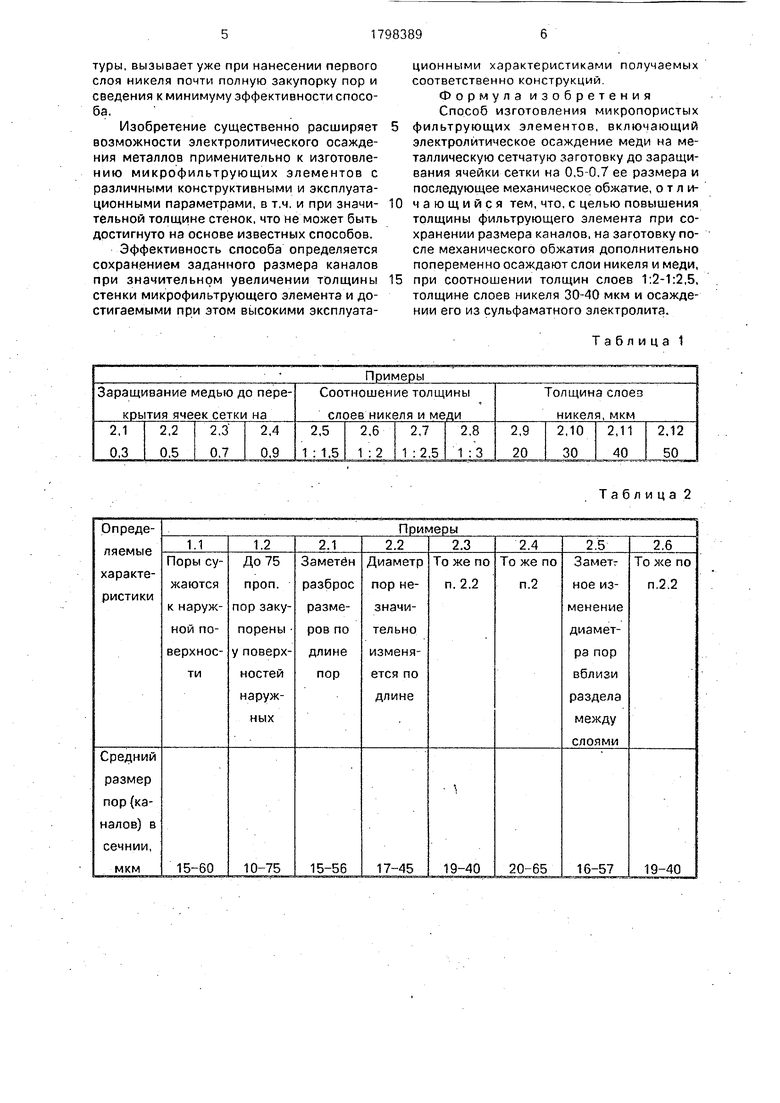

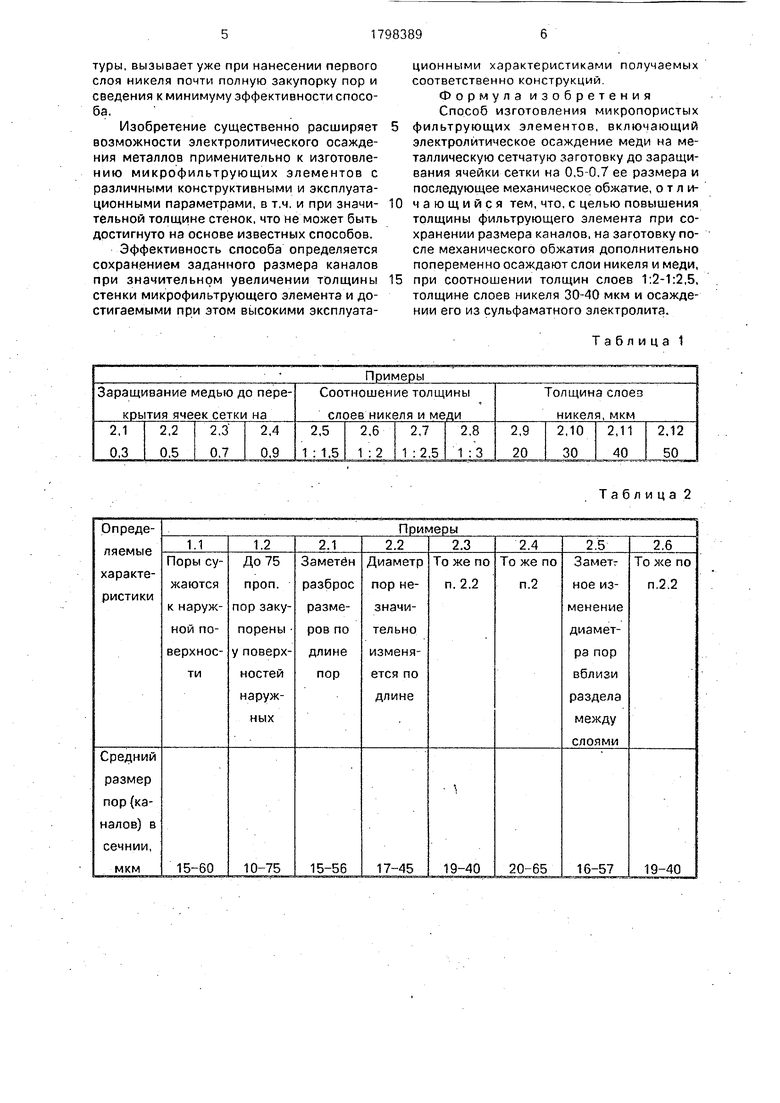

Результаты испытаний представлены в табл.2.

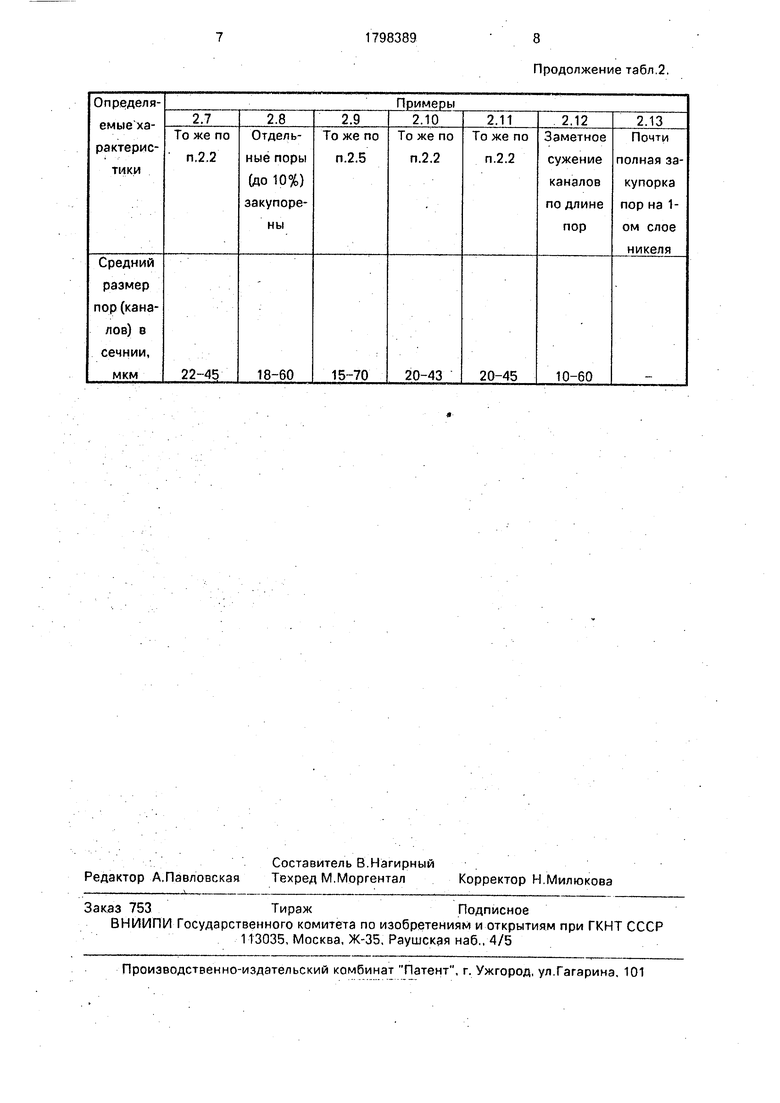

0 Приведенные данные показывают, что предлагаемый способ в заданных количественных соотношениях обеспечивает получе- ние толстостенных микропористых фильтрующих элементов с заданными ха5 рактеристиками (примеры .2.2-22.3; 2,6-2.7; 2.10-2.11). Это обусловлено благоприятным сочетанием параметров формирования многослойном пористой системы и предельного соотношения в ней металлических сло0 ев различной природы. Роль регулятора в данном случае играют слои никеля, которые при выделении из сульфаминового электролита соответствующего состава (конкретный пример применения), проявляют

5 тенденцию к четкой воспроизводимости и сохранению на достаточную глубину исходной базовой поры.

Наличие отклонений, т.е. получение деформированных пористых структур, при

0 меньшей (0,3) и большей (0.9) степени зара- щивания площади ячеек сетки обусловлено, с одной стороны, образованием рваных кромок за счет нагартовки тонких поверхностных слоев металла, а. с другой - благодаря

5 участию в деформации глубинных слоев частичной закупорки, или локальным сужением канала. Отрицательное влияние запредельного соотношения толщин слоев никеля и меди, а также толщины слоев нике0. ля проявляется в том смысле, что соответствующие отклонения (сужение или расширение каналов) отражается на харак- . тер развития поры, вызывая нарушение сквозности, возможность внутренней заку5 порки или сужения пор с неоднородным и извилистым сечением.

Присутствие в электролите выравнивающей добавки (до 0,2 г/л) благодаря соответствующему эффекту сглаживания, обусловленном резким изменением структуры, вызывает уже при нанесении первого слоя никеля почти полную закупорку пор и сведения к минимуму эффективности способа. .

Изобретение существенно расширяет возможности электролитического осаждения металлов применительно к изготовлению микрофильтрующих элементов с различными конструктивными и эксплуатационными параметрами, в т.ч. и при значительной толщине стенок, что не может быть достигнуто на основе известных способов.

Эффективность способа определяется сохранением заданного размера каналов при значительном увеличении толщины стенки микрофильтрующего элемента и достигаемыми при этом высокими эксплуатационными характеристиками получаемых соответственно конструкций.

Формула изобретения Способ изготовления микропористых

фильтрующих элементов, включающий электролитическое осаждение меди на металлическую сетчатую заготовку до заращи- вания ячейки сетки на 0,5-0.7 ее размера и последующее механическое обжатие, о т л ичающийся тем, что, с целью повышения толщины фильтрующего элемента при сохранении размера каналов, на заготовку после механического обжатия дополнительно попеременно осаждают слои никеля и меди,

при соотношении толщин слоев 1:2-1:2,5, толщине слоев никеля 30-40 мкм и осаждении его из сульфаматного электролита.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гальванопластического изготовления полых изделий с наружной оболочкой | 1988 |

|

SU1657543A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИНИАТЮРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2007 |

|

RU2333576C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2006 |

|

RU2325012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА С МЕТАЛЛИЧЕСКОЙ СЕТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2720288C2 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ НАРУЖНОЙ ПОВЕРХНОСТИ ЭЛЕМЕНТА ИЗЛОЖНИЦЫ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ, ИЗГОТОВЛЕННОГО ИЗ МЕДИ ИЛИ МЕДНОГО СПЛАВА | 1997 |

|

RU2177857C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ДЛЯ ЛИТИЕВЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1996 |

|

RU2157025C2 |

| Способ изготовления абразивного инструмента | 1984 |

|

SU1328179A1 |

| Способ изготовления матрицы вырубного штампа | 1984 |

|

SU1237280A1 |

| Способ обработки подвижных оправок трубных станов | 1987 |

|

SU1423608A1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОГО МЕДНЕНИЯ СТАЛЬНОЙ ПРОВОЛОКИ ПЕРЕД ВОЛОЧЕНИЕМ | 1994 |

|

RU2081210C1 |

Использование: изготовление микропористых фильтрующих элементов. Сущность изобретения: электролитическое осаждение меди на сетчатую заготовку до заращи- вания ячейки сетки на 0,5-0,7 ее размера, механическое обжатие, затем попеременное осаждение слоев никеля и меди при соотношении толщин слоев 1:2-1:2.5, толщина слоев никеля составляет 30-40 мкм и осаждение никеля осуществляют из сульфа- матного электролита. 2 табл.

Таблица 2

Продолжение табл.2.

| Сб.IX Всес | |||

| научно-техн | |||

| конф | |||

| по элек- трохим | |||

| технол | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Тез | |||

| докл | |||

| Казань, 1987, с | |||

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ФИЛЬТРОВ | 0 |

|

SU305209A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1993-02-28—Публикация

1990-07-10—Подача