Изобретение относится к металлургии и может быть использовано, например, в чистовых калибрах косорасположенного типа при прокатке рельсов.

Целью изобретения является повышение износостойкости валков и качества готовой продукции при прокатке в чистовых, косорасположенных калибрах рельсов.

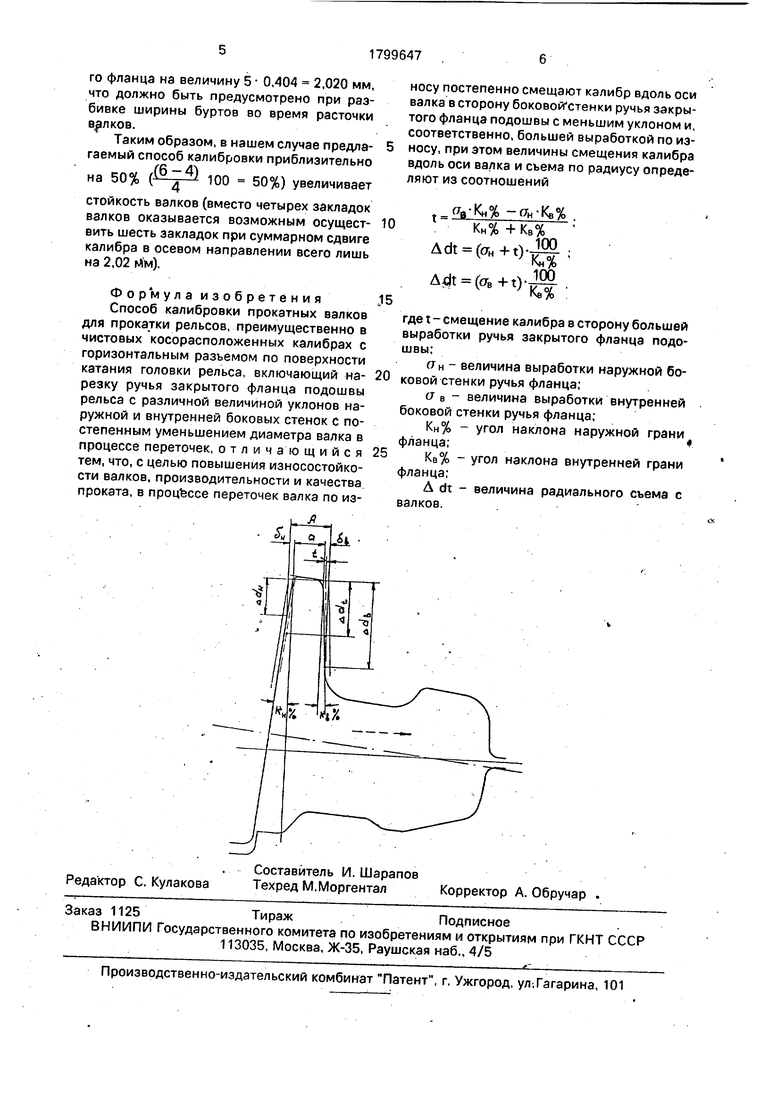

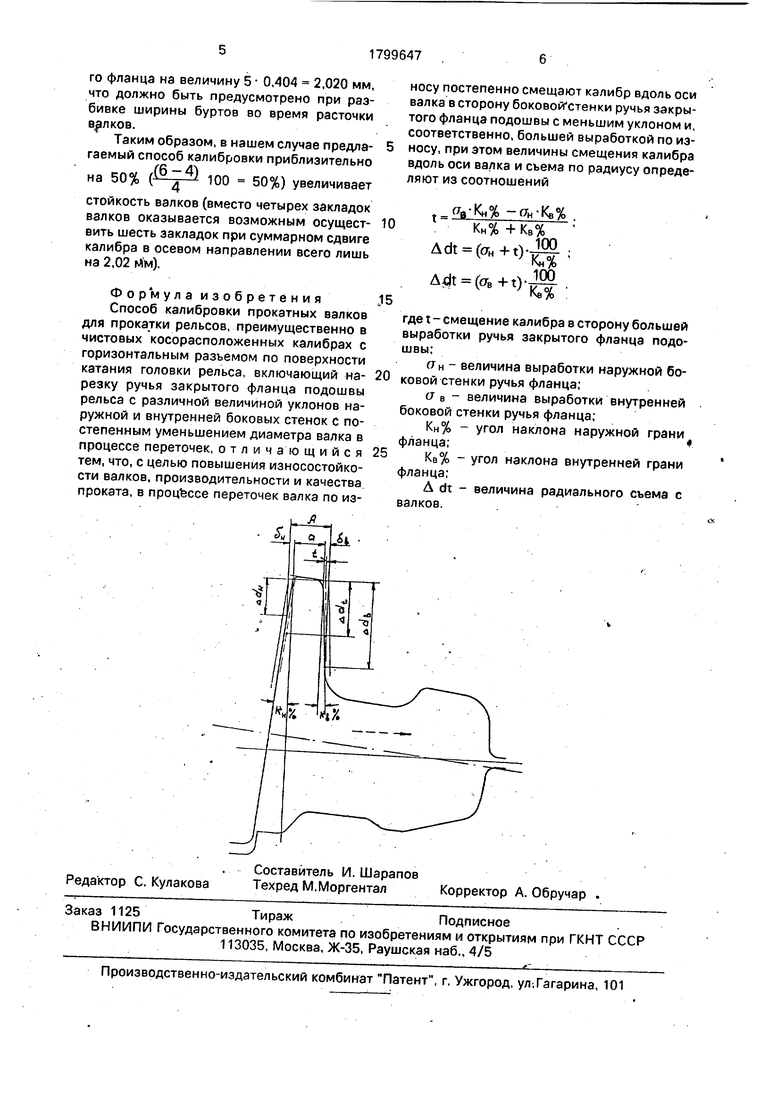

На чертеже в несколько утрированной форме показаны известный и предлагаемый способы калибровки прокатных валков для чистового калибра дуо острякового рельса с верхним закрытым и нижним открытым фланцами подошвы. Толстой сплошной линией показан калибр острякового рельса ОР50 в натуральную величину при расточке новых валков. Уклоны наружной поверхности закрытого фланца подошвы рельса к вертикали составляет Кн%, а внутренней поверхности этого фланца - Кв%. Как видим, в данном случае Кн% Кв%. Толщина верхнего основания фланца обозначена (а). Тонкой сплошной линией в утрированном виде показана выработка участка калибра образующего наружную поверхность фланца, которая обозначена (тн) и внутреннюю поверхность - обозначена (сгв).

В результате толщина малого основания фланца увеличивается до размера (А). Даже при одинаковой величине выработки (OH OB) наружной и внутренней поверхностей ввиду различного их наклона к вертикали для их восстановления при ремонте требуется различной величины радиальный съем с валков.

Так, для наружной поверхности величина съема обозначена AdH, а для внутренней - Ade. При существующем способе калибровки валков по прототипу общий съем должен быть равным съему с внутренней поверхности, т.к. AdB A dH. В этом случае необходимая величина съема с калибра по радиусу составит

Ad ae100/KB% .(1)

Предлагаемый способ показан тонкими пунктирными линиями:

СО

с

XI о ю

о

Јь XI

1. При ремонте калибр смещается вдоль осевой линии валков в сторону поверхности закрытого фланца имеющей меньшую величину уклона к вертикали. В данном случае - в сторону внутренней поверхности фланца на величину

Направление смещения показано на чертеже пунктирной стрелкой.

2. Величина выработки наружной поверхности закрытого фланца при этом по сравнению с существующим способом увеличивается и становится равной о н + т., а внутренней поверхности уменьшается, т.е.

СТв-t.

3. Величина смещения калибра гдолжйа производиться из расчета, чтобы уравнялись величины съема с наружной и внутренней поверхностей фланца. Радиальный съем с этих поверхностей в этом случае дол

жен составлять:

100 .

Кн% 100 .

Ке%

(2)

(3)

Приравняв правые части этих выражеий получим

gH -1-1 gB -1

Кц %KB fo .

откуда,

(СТв-t).

/0

Раскрываем скобки в .правой части

ь+ -т$ъ-т&

ГЧв /О

t

Преобразуем

t4.Kn% t.M. а -а- 1 Кв% К8% Ов

t (Кв% +Кн%) Кв% г;к - Кв% О .

KB KB

откуда

Кн% Ов - Ка% ГГН КЙ%+КН%

(4)

Радиальный объем с валков при ремонте определяется по равенствам (2) и/1и

(3).

На чертеже наглядно показано, что величины съема с валков (Д dt) по предлагае- мему способу значительно меньше по сравнению с существующим способом (Adt

5

5

0

5

Adb). За счет этого возможностей по восстановлению калибров значительно больше. В качестве примера определим необходимую величину съема с валков и количество переточэк по существующему и предлагаемому способам для чистового калибра остряковых рельсов ОР50, при следующих допущениях:

1. Суммарный съем с валков по диаметру - 150 мм, или по радиусу - 75 мм.

2. Величина выработки наружной и внутренней поверхности закрытого фланца за одну закладку составляет по 1 мм.

3. Калибр наклонен в валках под углом 10%, следовательно наружная поверхность закрытого фланца наклонена под этим же углом (Кн 10%). Уклон внутренней поверхности длинного фланца составляет 1:7, что

соответствует--- 14,25%.

При наклоне калибра, равном 10%, на уклон внутренней поверхности закрытого фланца в чистовых валках остается 14,25- -10 4,25%, следовательно, Кв 4,25%.

При существующем способе калибровки съем с валков по радиусу за одну переточку согласно равенству(1) составит

A d a

100

Кв%

. л

100

4,25%

23,5мм,

Суммарное количество переточек составит п 75:23,5 3,2, что соответствует четырем закладкам валков в работу.

При предлагаемом способе калибровки: по равенству (4) определим необходимую величину смещения:калибра вдоль оси валков, в сторону внутренней поверхности закрытого фланца

. Кн%0в -Кв%. - Он 10-1 -4.25 Кв% + Ки% 4,25 + 10

-Щ, Т мм.

По равенству (2) или (3) определим необходимый съем с валков по радиусу

Ad, („-,) -0,404)Jf 0,. 4,/о

Суммарное количество переточек составит п 75:14 -5,35, что соответствует шести закладкам валков в работу, При этом за пять переточек калибр необходимо передвинуть в сторону внутренней поверхности закрытого фланца на величину 5 0,404 2,020 мм, что должно быть предусмотрено при разбивке ширины буртов во время расточки волков.

Таким образом, в нашем случае предла- гаемый способ калибровки приблизительно

(6 - 41 на 50% 0 . ; 100 50%) увеличивает

стойкость валков (вместо четырех закладок валков оказывается возможным осущест- вить шесть закладок при суммарном сдвиге калибра в осевом направлении всего лишь на 2,02 мм).

Фор мула изобретения Способ калибровки прокатных валков для прокатки рельсов, преимущественно в чистовых косорасположенных калибрах с горизонтальным разъемом по поверхности катания головки рельса, включающий на- резку ручья закрытого фланца подошвы рельса с различной величиной уклонов наружной и внутренней боковых стенок с постепенным уменьшением диаметра валка в процессе переточек, отличающийся тем, что, с целью повышения износостойкости валков, производительности и качества проката, в процессе переточек валка по износу постепенно смещают калибр вдоль оси валка в сторону боковойГстенки ручья закрытого фланца подошвы с меньшим уклоном и, соответственно, большей выработкой по износу, при этом величины смещения калибра вдоль оси валка и съема по радиусу определяют из соотношений

-Он-Кв% Кн% +КВ%

Adt (o-H + t)- A4t (rB +t)100

Кн%

100

Кв%

где t - смещение калибра в сторону большей выработки ручья закрытого фланца подошвы;

ан - величина выработки наружной боковой стенки ручья фланца;

а в - величина выработки внутренней боковой стенки ручья фланца;

Кн% - угол наклона наружной грани фланца;

Кв% - угол наклона внутренней грани фланца;

A dt - величина радиального съема с валков..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАЛИБРОВКИ ПРОКАТНЫХ ВАЛКОВ ДЛЯ ПРОКАТКИ РЕЛЬСОВ | 1999 |

|

RU2197339C2 |

| Способ калибровки прокатных валков | 1986 |

|

SU1388121A1 |

| Способ прокатки несимметричных рельсовых профилей | 1989 |

|

SU1667952A1 |

| СПОСОБ КАЛИБРОВКИ КОСОРАСПОЛОЖЕННЫХ КАЛИБРОВ С ЧЕРЕДУЮЩИМСЯ НАПРАВЛЕНИЕМ НАКЛОНОВ В ВАЛКАХ КЛЕТИ ДУО ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2018 |

|

RU2684126C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2005 |

|

RU2293615C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2008 |

|

RU2394660C2 |

| СПОСОБ КАЛИБРОВКИ ДУБЛИРУЮЩИХ КОСОРАСПОЛОЖЕННЫХ КАЛИБРОВ | 2009 |

|

RU2410171C1 |

| СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДВОЙНЫМИ УКЛОНАМИ ВНУТРЕННИХ ГРАНЕЙ ФЛАНЦЕВ ПОДОШВЫ | 2021 |

|

RU2764911C1 |

Использование: калибровка прокатных валков для прокатки рельсов в чистовом двухвалковом косорасположенном калибре. Сущность изобретения; при переточке калибра одновременно с уменьшением диаметра валка и соответствующим смещением калибра в сторону оси валка смещают калибр также вдоль оси валка в сторону боковой стенки ручья закрытого фланца подошвы, имеющей меньший уклон и соответственно больший износ. Величины смещения определяются по соотношениям, учитывающим величины износа и соотношения уклонов стенок.фланца. 1 ил.

| Зайцев В.А | |||

| Работа на вэльцетокарных станках | |||

| М.: Металлургиздат, 1951, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

1993-03-07—Публикация

1991-02-20—Подача