Изобретение относится к металлургии и может быть использовано при калибровке и последующей прокатке железнодорожных рельсов или других аналогичных профилей с применением калибров, предусматривающих опорные конуса для восприятия дополнительных осевых усилий.

Известен способ калибровки косорасположенных черновых и предчистовых калибров с чередующимся направлением наклонов для прокатки железнодорожных рельсов, включающий позиционирование открытых и закрытых ручьев относительно друг друга по опорным конусам без зазоров в процессе расточки валков и прокатки металла, что обеспечивает восприятие возникающих дополнительных осевых усилий и выполнение толщины фланцев в этих калибрах в соответствии с расчетными величинами по калибровке валков («Повышение качества железнодорожных рельсов при прокатке за счет усовершенствования системы черновых калибров в условиях нового универсального рельсопрокатного стана ЕВРАЗ ЗСМК», авторов А.В. Головатенко, К.В. Волков, В.В. Дорофеев и др. // Материалы заседания некоммерческого партнерства «Рельсовая комиссия» 7-9 октября 2014 г.: Сборник научных трудов. - Санкт-Петербург: ОАО «УИМ». 2015 г. с. 201-211).

К недостаткам этого способа калибровки косорасположенных черновых и предчистовых калибров с чередующимся направлением наклонов для прокатки рельсов следует отнести следующее:

1. Данный способ калибровки косорасположенных калибров в валках клети дуо обеспечивает выполнение толщины открытых фланцев в соответствие с расчетными значениями при зазоре по буртам валков, соответствующему процессу прокатки за счет первоначального отсутствия зазоров по опорным конусам валков воспринимающих возникающие осевые усилия при деформации металла в открытых фланцах рельсового калибра. Однако отсутствие зазоров по опорным конусам, имеющих противоположные уклоны в валках, при зазоре по буртам, соответствующем зазору процесса прокатки, ограничивает диапазон настройки профиля из-за невозможности сближения валков на величину меньшую величине зазора по буртам.

2. Невозможность сближения валков в клети до нулевого зазора по буртам не позволяет осуществить позиционирование валков по этим элементам перед прокаткой, что является обязательной операцией на современных дуо-реверсивных клетях для работы в автоматизированном режиме прокатки.

Известен способ калибровки дублирующих косорасположенных черновых и предчистовых калибров для прокатки железнодорожных рельсов, включающих предварительных сдвиг открытых и закрытых ручьев за счет утонения открытого фланца подошвы на возрастающую по ходу смены калибров при прокатке величину и фиксирование открытых и закрытых ручьев относительно друг друга при помощи опорных конусов (Патент №2410171 РФ, В21В 1/08, опубл. 27.01.2011 г.).

Недостатком известного способа является его использование только для дублирующих косорасположенных калибров, т.е. калибров с одинаковым направлением наклона, расположенных на бочке валков, так как жесткая фиксация открытых и закрытых ручьев по опорным конусам без зазора в случае расположения на бочке валков косорасположенных калибров с чередующимся наклоном не позволяет достигать нулевого значения по буртам при сближении валков, что ограничивает диапазон настройки профиля из-за невозможности сближения валков на величину меньшую величине зазора по буртам, а также исключает обязательную операцию позиционирования валков по буртам перед прокаткой, для работы в автоматизированном режиме прокатки на современных дуо-реверсивных клетях.

Наиболее близким по технической сущности и достигаемому техническому результату является способ калибровки в валках для прокатки железнодорожных рельсов косорасположенных черновых и предчистовых калибров с чередующимся направлением наклонов, образованных открытыми и закрытыми ручьями, включающий позиционирование открытых и закрытых ручьев относительно друг друга с зазором по опорным конусам (Патент №2530609 РФ, В21/В1/085, опубл. 10.10.2014 г.).

Недостатком данного способа является сложность соблюдения требуемых параметров профиля в процессе прокатки, так как изначально калибровка валков производится по расчетным величинам и любое осевое смещение валков в процессе прокатки, за счет возникающих осевых усилий, не позволяет выдерживать необходимые параметры калибров, что приводит к дополнительным затратам времени на его настройку.

Задачей, на решение которой направлено данное изобретение, является исключение влияния опорных конусов в валках с косорасположенными черновыми и предчистовыми калибрами с чередующимся направлением наклонов на сближение валков до нулевого значения по буртам, расширение диапазона настройки профиля, повышение качества проката, стойкости валков и производительности стана.

Технический результат заключается в том, что предлагаемый способ калибровки косорасположенных черновых и предчистовых калибров с чередующимся направлением наклонов в валках клети дуо крупносортных станов для прокатки железнодорожных рельсов позволяет достичь качественного оформления геометрических параметров профиля в процессе прокатки.

Технический результат достигается тем, что в способе калибровки косорасположенных черновых и предчистовых калибров с чередующимся направлением наклонов в валках клети дуо крупносортных станов для прокатки железнодорожных рельсов, включающем позиционирование ручьев относительно друг друга по опорным конусам, осуществляют утонение открытых фланцев участков подошвы и головки при расточке валков и предварительный сдвиг открытых и закрытых ручьев калибров за счет утонения упомянутых открытых фланцев, при этом предварительно определяют величину уклона опорных конусов к вертикали по выражению:

где tgα - величина уклона опорных конусов к вертикали, выраженная в долях;

tgβ=10÷25 - величина уклона наклонных калибров к горизонтали, %;

а величину зазора открытых и закрытых ручьев по опорным конусам (а) по выражению:

где a - величина зазора по опорным конусам, мм;

S=(0,006÷0,014)⋅D - величина зазора по буртам, мм;

где (0,006÷0,014) - рекомендуемый диапазон значений для черновых и предчистовых калибров крупносортных станов;

D - начальный диаметр валка, мм;

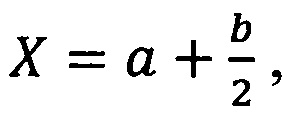

после чего определяют величину утонения открытых фланцев участков подошвы и головки по выражению:

где X - величина утонения для открытых фланцев участков подошвы и головки при расточке валков, мм;

b - суммарная величина износа опорных конусов, мм.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что предлагаемый способ калибровки косорасположенных черновых и предчистовых калибров с чередующимся направлением наклонов в валках клети дуо крупносортных станов для прокатки железнодорожных рельсов исключает влияние опорных конусов на сближение валков до нулевого значения по буртам, что расширяет диапазон настройки профиля, позволяет осуществлять процесс позиционирования валков перед прокаткой на современных дуо-реверсивных клетях по заложенной схеме и учитывает особенности технологии прокатки в косорасположенных калибрах с чередующимся направлением наклонов, а именно, фактический износ опорных конусов и утолщение открытых фланцев подошвы и головки при осевом перемещении валков до соприкосновения опорных конусов в момент прокатки металла в калибрах. Величина зазора открытых и закрытых ручьев по опорным конусам, рассчитанная по формуле (2) дает возможность позиционирования валков без зазора по буртам.

Величина утонения для открытых фланцев участков подошвы и головки (X) рассчитанная по формуле (3), позволяет в процессе прокатки выдерживать необходимые параметры калибра.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволило установить совокупность существенных по отношению к устанавливаемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения, поэтому они обеспечивают техническому решению соответствие критерию «изобретательский уровень».

Способ калибровки косорасположенных черновых и предчистовых калибров с чередующимся направлением наклонов в валках клети дуо крупносортных станов с позиционированием ручьев относительно друг друга по опорным конусам, с утонением открытых фланцев участков подошвы и головки при расточке валков и предварительный сдвиг открытых и закрытых ручьев калибров за счет утонения упомянутых открытых фланцев позволяет обеспечивать заданные параметры профиля в процессе прокатки, когда возникающие осевые усилия сдвигают валки до нулевых значений зазора по опорным конусам. Прокатка профиля в косорасположенных калибрах по предложенному способу калибровки с утонением открытых фланцев подошвы и головки на величину, определяемую по предложенной зависимости (1) позволяет осуществлять прокатку согласно рассчитанного калибровкой формоизменения металла в этих калибрах, что стабилизирует качественное оформление геометрических параметров профиля, уменьшает выработку калибров и увеличивает производительность стана за счет снижения времени на настройку профиля.

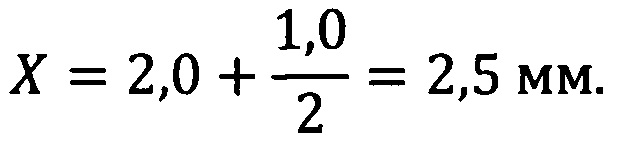

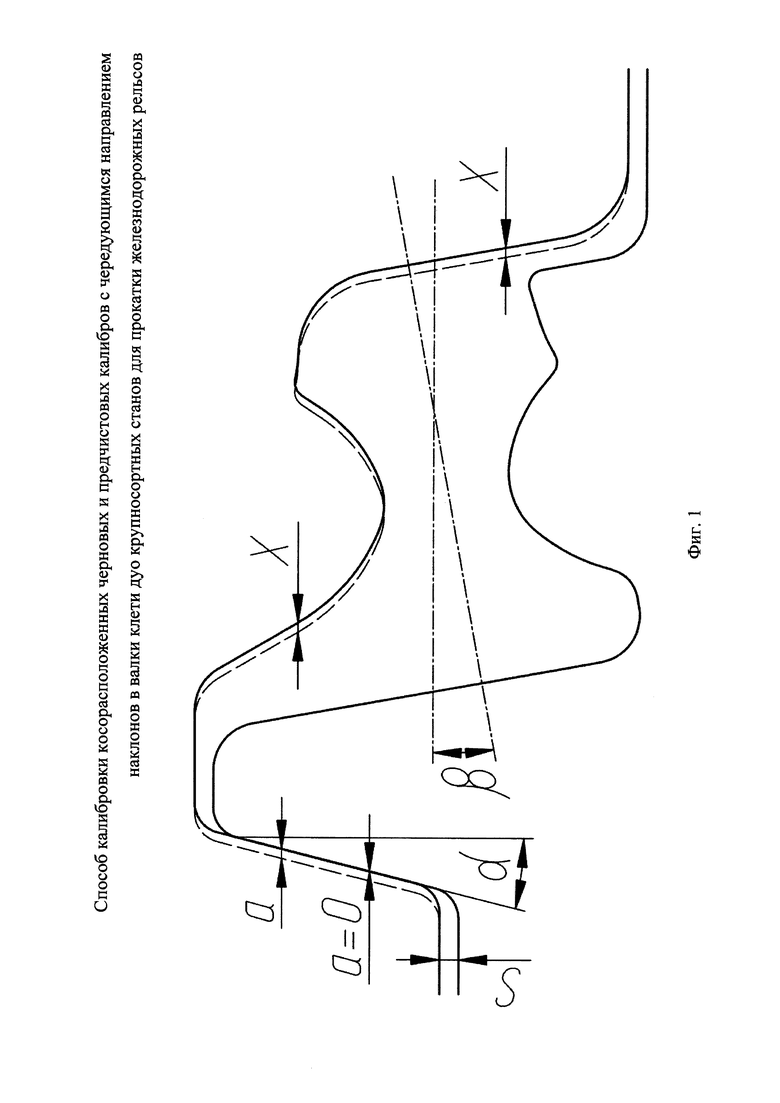

На фиг. 1 и 2 показаны калибровка косорасположенных черновых и предчистовых калибров с чередующимся направлением наклонов в валках и фактическое положение при прокатке ручьев 1-го и 2-го косорасположенных калибров.

Положение ручьев калибров и положение опорных конусов при калибровке в валках показано пунктирной линией. Положение открытых фланцев подошвы и головки и положение опорных конусов во время прокатки показано сплошной линией.

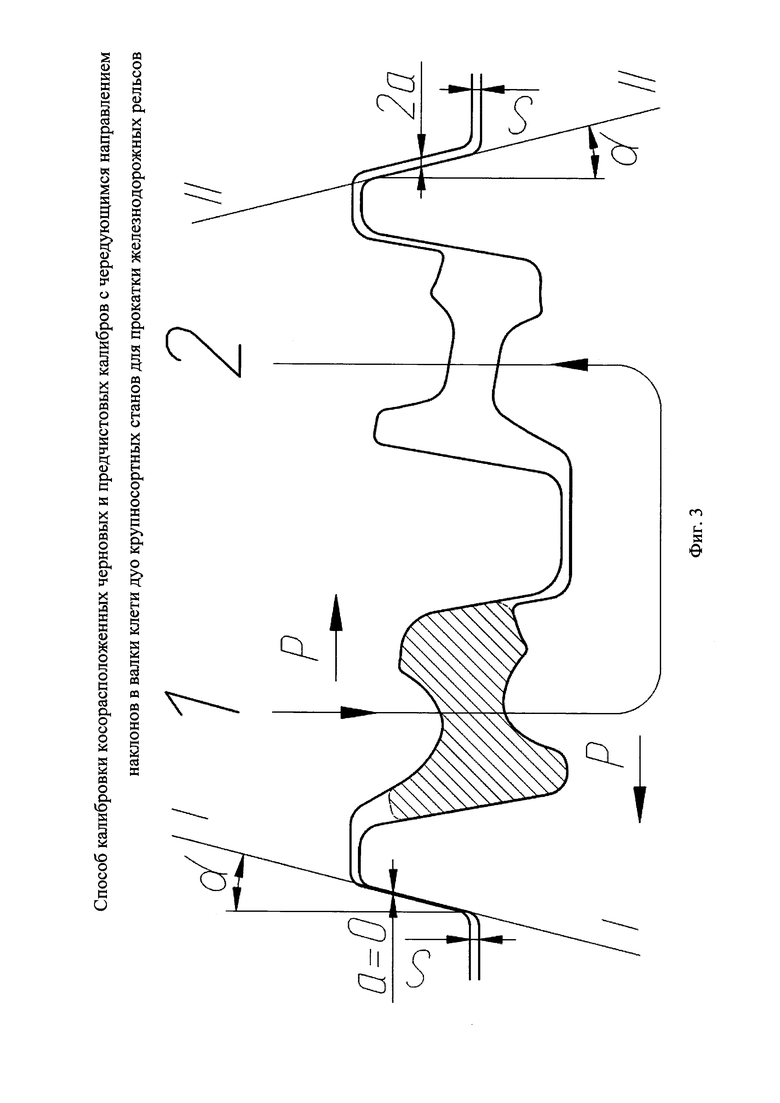

На фиг. 3 и 4 изображено положение валков в процессе прокатки раската в 1-ом и 2-ом калибрах. Стрелками «Р» указано направление действия осевых усилий, возникающих в процессе прокатки раската в косорасположенных калибрах, здесь же цифрами 1 и 2 показана последовательность прокатки в калибрах. В процессе прокатки в 1-м и 2-м косорасположенных калибрах за счет возникающих осевых усилий при деформировании металла в открытых фланцах валки смещаются в противоположные стороны на величину зазора по опорным конусам (а) до их соприкосновения с одной стороны и увеличения зазора по опорным конусам с противоположной стороны на эту же величину, делая его равным 2а.

Конкретный пример предлагаемого способа калибровки косорасположенных черновых и предчистовых калибров с чередующимся направлением наклона, размещенных по длине бочки валков реализован на новом крупносортном рельсобалочном стане АО «ЕВРАЗ ЗСМК» при прокатке железнодорожных рельсов широкой колеи типа Р65 в дуо-реверсивной клети BD2.

Прокатка рельсов типа Р65 в клети BD2 осуществляется с использованием трех рельсовых калибров, два из которых косорасположенные с чередующимся направлением уклона и один симметричный рельсовый открытого типа. Прокатка рельсов в косорасположенных калибрах осуществляется в последовательности, приведенной на фиг. 3 и 4.

Для проведения калибровки по предлагаемому способу определяем величину уклона опорных конусов tgα к вертикали, принимая величину уклона наклонных калибров к горизонтали tgβ из рекомендуемого диапазона 10÷25% (Калибровка прокатных валков. Смирнов В.К., Шилов В.А., Игнатович Ю.В. Учебное пособие для ВУЗов, Изд. 2-е, Теплотехник, 2008 г., стр. 369). Принимаем tgβ=18%. Величина угла уклона наклонных калибров к горизонтали β составляет 10°12'. Величина уклона опорных конусов к вертикали в косорасположенных калибрах I-I и II-II рассчитываем как tgα=18+7=25% или в долях tgα=0,25. Величина угла наклона опорных конусов составляет 14°2'.

Для расчета величины зазора по буртам (S) (Калибровка прокатных валков. Смирнов В.К., Шилов В.А., Игнатович Ю.В. Учебное пособие для ВУЗов, Изд. 2-е, Теплотехник, 2008 г., стр. 13, табл. 1.1.) для крупносортных станов (черновые и предчистовые калибры) принимаем диапазон (0,006÷0,014)⋅D. Зазор по буртам при расточке валков равен S=0,0073⋅1100≈8 мм, где 1100 мм - начальный диаметр валков дуо-реверсивной клети.

Величина зазора по опорными конусами при расточке валков равна, α=8⋅0,25=2 мм. При регламентированном объеме металла, прокатываемого в косорасположенных калибрах, величина износа опорных конусов в каждом валке составляет b=0,5 мм, суммарный износ конусов двух валков ∑b=1,0 мм.

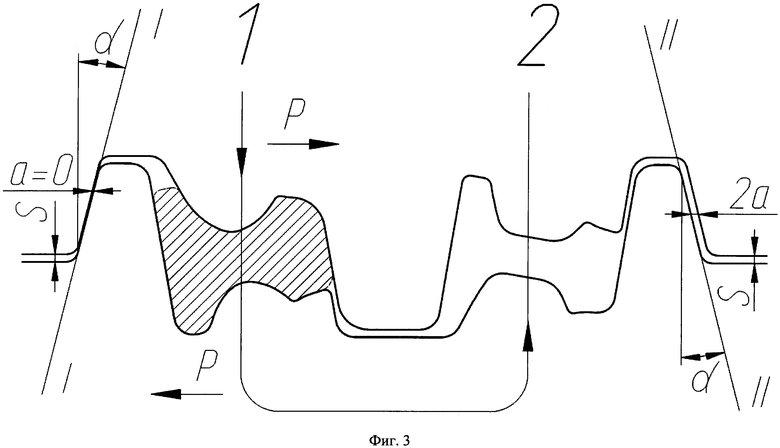

Таким образом, величина утонения для открытых фланцев участков подошвы и головки косорасположенных калибров в валки клети дуо при расточке валков составляет:

Выбор рекомендованных значений уклона опорных конусов (tgα) при врезке калибров, обусловлен следующими факторами:

Величина уклона опорных конусов к вертикали tgα (%) больше величины уклона наклонных калибров к горизонтали tgβ (%) на величину от 2 до 7 единиц обеспечивает стабильность процесса прокатки с точным выполнением геометрии профиля.

Величина уклона опорных конусов к вертикали tgα (%) больше величины уклона наклонных калибров к горизонтали tgβ (%) менее чем на 2 единицы, не позволит гарантированно восстановить выработку опорных конусов при ремонтах валков с регламентированным уменьшением диаметров. Величина уклона опорных конусов к вертикали tgα (%) больше величины уклона наклонных калибров к горизонтали tgβ (%) более чем на 7 единиц, приведет к значительному увеличению зазора по конусам, а, следовательно, к увеличению осевого смещения валков в процессе прокатки, что отрицательно влияет на точность выполнения профиля.

Использование предлагаемого способа калибровки косорасположенных черновых и предчистовых калибров с чередующимся направлением наклонов в валки клети дуо крупносортных станов при прокатке железнодорожных рельсов обеспечивает по сравнению с прототипом следующие преимущества:

1. Исключает влияние опорных конусов на сближение валков до нулевого значения по буртам, что позволяет осуществлять процесс позиционирования валков перед прокаткой на современных дуо-реверсивных клетях по заложенной изготовителем схеме.

2. Расширяет диапазон настройки профиля, что повышает качество продукции за счет стабильного оформления геометрических параметров профиля, увеличивает производительность стана, снижает расходный коэффициент валков за счет уменьшения выработки калибров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| СПОСОБ КАЛИБРОВКИ ДУБЛИРУЮЩИХ КОСОРАСПОЛОЖЕННЫХ КАЛИБРОВ | 2009 |

|

RU2410171C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДВОЙНЫМИ УКЛОНАМИ ВНУТРЕННИХ ГРАНЕЙ ФЛАНЦЕВ ПОДОШВЫ | 2021 |

|

RU2764911C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2016 |

|

RU2627140C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2008 |

|

RU2394660C2 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2021 |

|

RU2782330C1 |

| СПОСОБ КАЛИБРОВКИ ШВЕЛЛЕРОВ | 2004 |

|

RU2268788C1 |

Изобретение относится к области прокатки железнодорожных рельсов. Способ включает позиционирование ручьев относительно друг друга по опорным конусам. Исключение влияния опорных конусов на сближение валков до нулевого значения по буртам обеспечивается за счет того, что осуществляют утонение открытых фланцев участков подошвы и головки при расточке валков и предварительный сдвиг открытых и закрытых ручьев калибров за счет утонения упомянутых открытых фланцев, при этом предварительно определяют величину уклона опорных конусов к вертикали, после чего определяют величину утонения открытых фланцев участков подошвы и головки по математическому выражению. Способ обеспечивает повышение качества продукции, увеличение производительности стана, стойкости валков и возможность позиционирования валков перед прокаткой по заложенной изготовителем схеме для работы в автоматизированном режиме прокатки на современных дуо-реверсивных клетях. 4 ил.

Способ калибровки косорасположенных черновых и предчистовых калибров с чередующимся направлением наклонов в валках клети дуо крупносортных станов для прокатки железнодорожных рельсов, включающий позиционирование ручьев относительно друг друга по опорным конусам, отличающийся тем, что осуществляют утонение открытых фланцев участков подошвы и головки при расточке валков и предварительный сдвиг открытых и закрытых ручьев калибров за счет утонения упомянутых открытых фланцев, при этом предварительно определяют величину уклона опорных конусов к вертикали по выражению:

tgα=tgβ+(2÷7),

где tgα - величина уклона опорных конусов к вертикали, выраженная в долях;

tgβ=10÷25 - величина уклона наклонных калибров к горизонтали, %;

а величину зазора открытых и закрытых ручьев по опорным конусам (а) - по выражению:

а=S⋅tgα,

где а - величина зазора по опорным конусам, мм;

S=(0,006÷0,014)⋅D - величина зазора по буртам, мм;

где (0,006÷0,014) - рекомендуемый диапазон значений для черновых и предчистовых калибров крупносортных станов;

D - начальный диаметр валка, мм,

после чего определяют величину утонения открытых фланцев участков подошвы и головки по выражению:

где X - величина утонения для открытых фланцев участков подошвы и головки при расточке валков, мм;

b - суммарная величина износа опорных конусов, мм.

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ, УСТРОЙСТВО ДЛЯ ПРОКАТКИ РЕЛЬСОВ И РЕЛЬС, ИЗГОТОВЛЕННЫЙ УКАЗАННЫМ СПОСОБОМ | 2010 |

|

RU2530609C2 |

| СПОСОБ КАЛИБРОВКИ ДУБЛИРУЮЩИХ КОСОРАСПОЛОЖЕННЫХ КАЛИБРОВ | 2009 |

|

RU2410171C1 |

| Способ прокатки тавровых профилей | 1990 |

|

SU1738394A1 |

| УНИВЕРСАЛЬНЫЙ СОРБЦИОННО-ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ЛЕГКОГО БЕСКЛАПАННОГО ПЫЛЕГАЗОЗАЩИТНОГО РЕСПИРАТОРА | 1991 |

|

RU2068282C1 |

Авторы

Даты

2019-04-04—Публикация

2018-02-26—Подача