ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки биметалла | 1989 |

|

SU1731533A1 |

| БИМЕТАЛЛИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2152858C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕЛАТУННОЙ МНОГОСЛОЙНОЙ КОМПОЗИЦИИ | 2006 |

|

RU2347655C2 |

| Многослойный пруток | 1984 |

|

SU1278160A1 |

| Способ получения плакированной ленты | 1990 |

|

SU1750894A1 |

| СПОСОБ ПРОКАТКИ ТРУДНОДЕФОРМИРУЕМЫХ ПОЛОС ПЕРЕМЕННОГО ПРОДОЛЬНОГО ПРОФИЛЯ | 2003 |

|

RU2243832C1 |

| Способ прокатки металлической полосы | 1984 |

|

SU1296246A1 |

| Способ получения биметалла | 1988 |

|

SU1648689A1 |

| Способ прокатки полосовых заготовок | 1985 |

|

SU1304947A1 |

| Способ прокатки полос | 1982 |

|

SU1061861A1 |

Изобретение относится к прокатному производству, а именно к производству многослойных материалов, и может быть использовано на заводах обработки цветных металлов.

Целью изобретения является повышение качества за счет улучшения прочности сварного соединения компонентов и предотвращение их расслоения после выхода из валков.

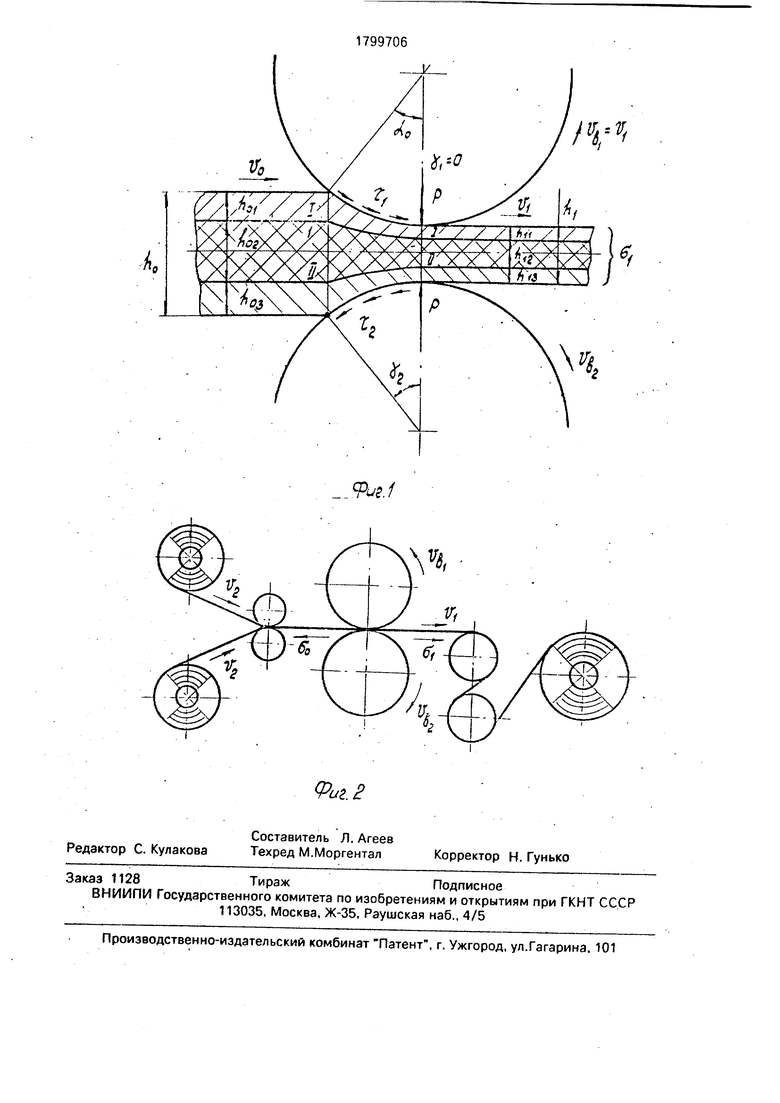

Процесс ведут при соотношении окружных скоростей валков Vbi/Vb2 равном коэффициенту вытяжки многослойной ленты в целом при равенстве коэффициентов вытяжки всех ее компонентов, т.е. - Яг Лз (фиг. 1) где при прокатке ленты А h&/hi, Ai hoi/hia , Аз ho3/hi3 При этом скорость переднего конца многослойной ленты равна окружной скорости валка, вращающегося быстрее (Vi /ы). Процесс ведут с подачей смазки только на валок, вращающийся медленнее со скоростью Vb2. причем со стороны этого валка располагают тот внешний компонент, который при этой смазке имеет наименьший коэффициент трения на указанном валке, т.е. достигается неравенство ri Г2 (фиг. 1), а удельное натяжение переднего конца многослойной ленты ограничивают значением

(7i уУн- , при соблюдении условия

/ О5макс. где р - удельное давление в плоскости выхода из очага деформации, О 8макс - сопротивление деформации наиболее прочного внешнего компонента, (Тзмин - сопротивление деформации наименее прочного внешнего компонента.

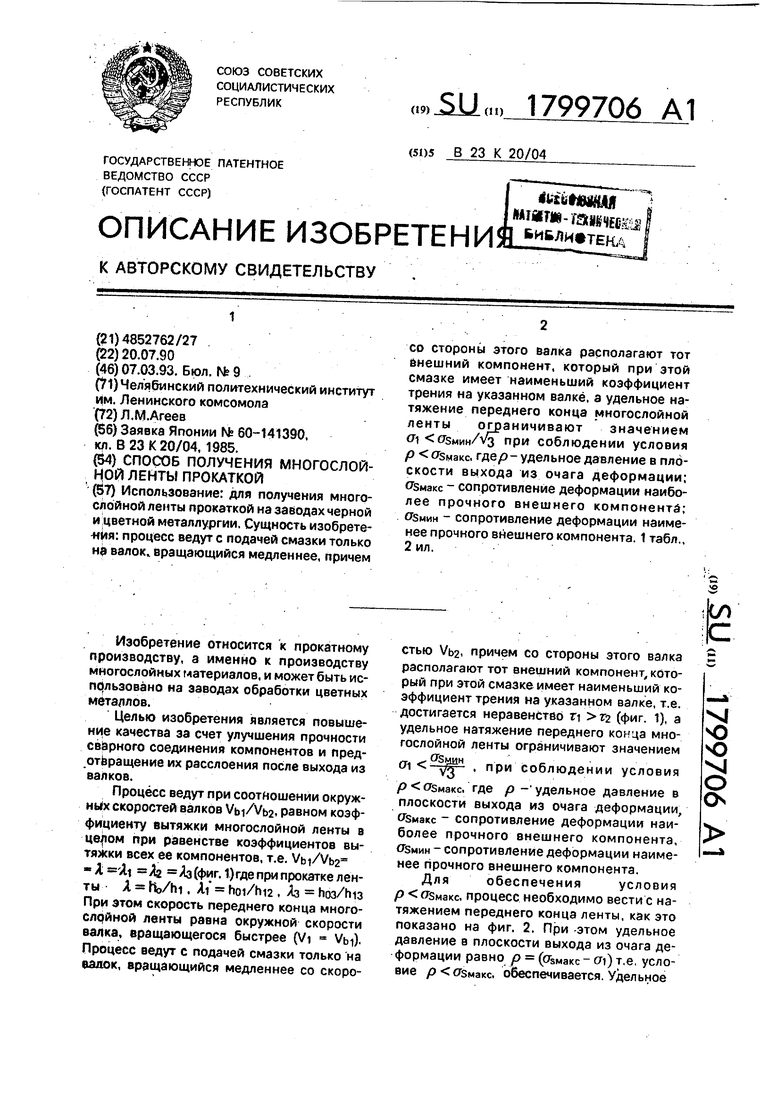

Для обеспечения условия р 05макс. процесс необходимо вести с натяжением переднего конца ленты, как это показано на фиг. 2. При -этом удельное давление в плоскости выхода из очага деформации равно р (Озмакс- 7i)T.e, условие /э огзмакс, обеспечивается. Удельное

ы ю ю

3

о

натяжение переднего конца многослойной ленты 7i, одинаково для всех ее компонентов, имеющих разное сопротивление пластической деформации as и разные модули упругости Е. В результате тенденции к различной упругой деформации е компонентов с разными модулями упругости (EI OI/EJ, на границах между компонентами возникают упругие касательные напряжения т. При определенной величине СТ1 на контакте наименее прочного с более прочным компонентом касательные напряжения т могут достигнуть максимального значения, равного напряжению сдвига TS, которое согласно теории пластичности равно TS Озмин/ Г, гдеозмин- сопротивление пластической деформации наименее прочного компонента. При этом произойдет расслоение указанных компонентов. Таким образом, для получения ка- чественной многослойной ленты без расслоения должно соблюдаться условие 1 ог5минА/з- Это условие является вторым принципиально новым признаком предлагаемого способа.

Таким образом, предлагаемый способ сварки и последующей прокатки многослойной ленты в отличие от прототипа позволяет обеспечить одновременное выполнение трех необходимых условий для достижения ее наилучшего качества:

1) получение прочного сварного соединения в результате равенства коэффициентов вытяжки всех компонентов многослойной ленты, т.е. отсутствия касательных напряжений г на контакте свариваемых компонентов при их совместной пластической деформации;

2) предотвращение расслоения компонентов многослойной ленты после ее выхода из валков, благодаря соблюдению условия р 05макс,, где озмакс - сопротивление пластической деформации наиболее прочного компонента;

3) то же, благодаря условию (7i ог8минА|1з., где 7i-сопротивление пластической деформации наименее прочного компонента.

Способ осуществляют следующим образом.

В валках, вращающихся с соотношением их окружных скоростей, равным коэффициенту вытяжки компонентов, при скорости движения переднего конца многослойной ленты, равной окружной скорости валка, вращающегося быстрее, при коэффициенте трения на нем большем, чем на валке, вращающемся медленнее, с целью получения прочных сварных соединений компонентов

0

5

0

5

0

5

0

5

0

5

и предотвращения их расслоения после выхода из валков, процесс ведут с подачей смазки только на валок, вращающийся медленнее, причем со стороны этого валка располагают тот внешний компонент, который при этой смазке имеет наименьший коэффициент трения на указанном валке, а удельное натяжение переднего конца многослойной ленты ограничивают значением (71 О5минЛ/ з при соблюдении условия р озмакс., где р - удельное давление в плоскости выхода из очага деформации; 75макс - сопротивление деформации наиболее прочного внешнего компонента, О5мин - сопротивление деформации наименее прочного внешнего компонента.

Пример.

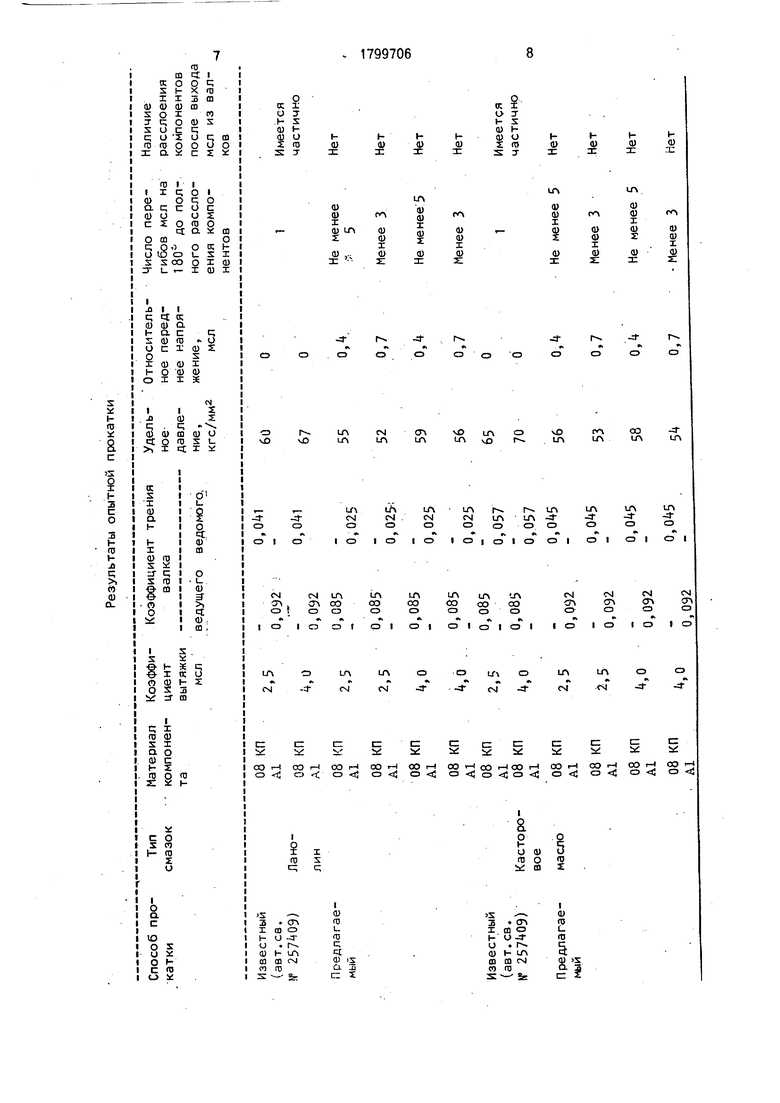

Опытная прокатка проводилась на стане с диаметром валков 180 мм, имеющих 8 класс шероховатости по ГОСТ 2789-73.

Характеристика исходных компонентов биметаллической ленты (в отожженном состоянии):

- сталь 08 КП, толщина 1,0 мм , (Тзмакс 23 кгс/мм2;

- алюминий А1, толщина 0,4 мм о$мин 6 кгс/мм ..

В качестве объекта опытной прокатки взята биметаллическая лента по следующей причине. В процессе прокатки, независимо от числа компонентов многослойной ленты, с валками контактируют только два внешних компонента. Они и определяют соотношение между коэффициентами трения на ведущем и ведомом валках. Внутренние компоненты (слои) принимаются во внимание только при ограничении величины переднего натяжения, исходя из их сопротивления пластической деформации и не вносят принципиальных особенностей в опытные результаты.

Опытная прокатка осуществлялась при степенях деформации 60 и 70% (коэффициенты вытяжки Я равны 2,0 и 4,0 соответственно). Соотношение окружных скоростей валков было равным коэффициенту вытяжки компонентов, т.е. 2,5 и 4,0.

Смазка валка, вращающегося медленнее (ведомого) .производилась ланолином и касторовым маслом путем нанесения их на поверхность бочки. Схема прокатки соответствовала фиг. 2.

В процессе прокатки с помощью метода измерялось усилие прокатки, по току двигателя моталки - переднее натяжение биметаллической ленты, с помощью частотных датчиков - окружная скорость валка, вращающегося быстрее (ведущего) ,и скорость

движения переднего конца биметаллической ленты.

Прокатка при проведении опытов осуществлялась согласно прототипу и по предлагаемому способу. Результаты опытов приведены в таблице, в которой коэффициенты трения на валках приведены из работы. Значения р и 71Мин в таблице определялись как среднеарифметические из трех опытов. Окружная скорость ведущего валка и скорость переднего конца ленты составляли V 0,25 м/с.

Из анализа данных, приведенных в таблице, можно сделать следующие выводы:

1) при прокатке по прототипу во всех случаях р сзмакс где о-змакс - сопротивление деформации стали 08 КП при вытяжках 2,5 и 4,0 наблюдается расслоение биметаллической ленты при ее однократном изгибе;

2) при прокатке по предлагаемому способу ( р 05макс, «П 05макс) расслоение биметаллической ленты начинается только после пяти перегибов на 180°, что свидетельствует о хорошем качестве сварного соединения, при а -|ЈУ-, прочность

соединения ухудшается;

3) подтверждено положение заявки о том, что для обеспечения максимальной разницы в коэффициентах трения и снижения исходных растягивающих напряжений в переднем конце ленты, со стороны смазанного ведомого валка располагают тот компонент, который при наличии смазки имеет с указанным валком наименьший коэффициент трения.

Как показано в таблице, при смазке ведомого валка ланолином к нему должна быть обращена лента из алюминия AI (отношение коэффициентов трения

0,085,

а при смазке указанного валка касторовым маслом с ведомым валком должна контактировать лента из стали 08КП (отношение коэффициентов трения ОЦ2).

Таким образом, в зависимости от типа смазки один и тот же внешний компонент при прочных равных условиях должен контактировать либо с ведущим, либо с ведомым валками.

Формула изобретения

Способ получения многослойной ленты прокаткой компонентов в валках, вращающихся с разными окружными скоростями при скорости движения переднего конца многослойной ленты, равной окружной скорости валка, вращающегося быстрее, отличающийся тем, что, с целью повышения качества ленты за счет улучшения соединения ее компонентов и исключения обрывов, процесс ведут с подачей смазки только на

валок, вращающийся медленнее, причем со стороны этого валка располагают тот внешний, компонент, который при этой смазке имеет наименьший коэффициент трения на указанном валке, а удельное натяжение переднего конца многослойной ленты ограничивают значением а О5мнн/. при соблюдении условия /9 о$макс, гдер - удельное давление в плоскости выходя из очага деформации; озмакс - сопротивление

деформации наиболее прочного внешнего компонента; О5мин - сопротивление деформации наименее прочного внешнего компонента.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-03-07—Публикация

1990-07-20—Подача