ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высших 1-оксиалкилиден-1,1-дифосфоновых кислот или их смесей, или солей | 1985 |

|

SU1719405A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА-СОБИРАТЕЛЯ НА ОСНОВЕ ОКСИАЛКИЛИДЕНДИФОСФОНОВЫХ КИСЛОТ ДЛЯ ФЛОТАЦИИ НЕСУЛЬФИДНЫХ РУД | 1993 |

|

RU2064933C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1991 |

|

RU2021244C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИЭТИЛИДЕНДИФОСФОНОВОЙ КИСЛОТЫ ИЗ ФОСФОРСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА ХЛОРАНГИДРИДОВ ВЫСШИХ ЖИРНЫХ КИСЛОТ | 2000 |

|

RU2173321C1 |

| Способ получения оксиэтилидендифосфоновой кислоты | 1982 |

|

SU1065418A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА ОТЛОЖЕНИЙ МИНЕРАЛЬНЫХ СОЛЕЙ | 1987 |

|

RU2107688C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИЭТИЛИДЕНДИФОСФОНОВОЙ КИСЛОТЫ ИЗ ОРГАНИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ХЛОРАНГИДРИДОВ ВЫСШИХ ЖИРНЫХ КИСЛОТ | 2000 |

|

RU2178793C1 |

| Способ получения бисфениловых эфиров фосфористой кислоты | 1977 |

|

SU732269A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛОЦИАНИНМОНО- И ДИФОСФОНОВЫХ КИСЛОТ | 2013 |

|

RU2527464C2 |

| КИСЛОТНЫЙ ФОСФОРСОДЕРЖАЩИЙ КОМПЛЕКСООБРАЗУЮЩИЙ РЕАГЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2331650C1 |

Сущность изобретения: продукт - 1-ок- сиэтилиден-1,1-дифосфоновая кислота ф- лы СНзС(ОН) (РОзН2)2, БФ С2Н80 Р2. Реагент 1: , реагент 2: СНзСООН, реагент 3: Н20. Условия реакции: молярное соотношение реагентов 1,2 и 3 равно 1 : (3,6 - 4,4) : (1,7 - 1,8), взаимодействие ведут в двух реакционных зонах, в первой зоне при 90 - 100°С, во второй - при 115 - 125°С с последующим гидролизом образующейся реакционной массы при кипячении и молярном соотношении взятой на гидролиз воды и , равном (1,1 - 1,4): 1, выделение продукта осуществляют методом изогидрической кристаллизации при 70 - 90°С с выдержкой в течение 4 - 6 ч и охлаждением до 20 - 30°С со скоростью 0,1 - 0,2°С/мин. 1 з.п. ф-лы. 3 табл.

Изобретение относится к химической технологии, в частности к способам получения фосфорорганических соединений,а именно 1-оксиэтилиден-1.1-дифосфоновой кислоты, используемой в теплоэнергетике, нефтяной, текстильной и парфюмерной отраслях промышленности, бытовой химии, сельском хозяйстве и медицине.

Цель изобретения - интенсификация процесса, повышение его технологической надежности, уменьшение загрязнения окружающей среды и повышение качества продукта.

Цель достигается тем, что взаимодействие треххлористого фосфора, уксусной кислоты и воды, использованных в молярном соотношении 1 : (3,6 -4,4): (1,7- 1,8), ведут в двух реакционных зонах, в первой зоне при 90- 100°С, во второй-при 115- 125°С,

выделяющиеся при этом абгазы подвергают очистке и образующуюся при очистке жидкую фазу подают в первую реакционную зону, гидролиз ведут при кипячении и молярном соотношении поданной на гидролиз воды и исходного треххлористого фосфора (1,1 - 1,4) : 1 и целевой продукт выделяют из гидролизата методом изогидрической кристаллизации с выдержкой при 70 - 90°С в течение 4 - 6 ч и последующим охлаждением до 20 - 30°С со скоростью 0,1 - 0,2°С/мин, абгазы после очистки обрабатывают обессоленной водой для получения товарной соляной кислоты.

В предлагаемых условиях получения 1- оксиэтилиден-1,1-дифосфоновой кислоты скорость превращения хлористого ацетила превышает скорость его перехода в газовую фазу и суммарная скорость взаимодействия

VI о о

00 XI

to

увеличивается в среднем в 1,6 раза. Количество жидких отходов процесса не превышает 0,3 - 0,4 т на 1 т произведенной 1-оксиэтилиден-1,1-дифосфоновой кислоты, и в качестве побочного товарного продукта получают соляную кислоту. 1-Оксиэтили- ден-1,1-дифосфоновая кислота, выделенная из гидролизата в указанных условиях, имеет более однородный гранулометрический состав, фракция кристаллов размеров 60 - 120 мкм составляет 70 - 90 мае. %, что позволяет дальнейшую технологическую обработку ее на стадиях фильтрации и сушки осуществлять без забивок оборудования и, как следствие, вынужденных остановок производства.

Отличием изобретения является проведение процесса взаимодействия треххлористого фосфора, уксусной кислоты и воды, взятых в молярном соотношении 1 : (3,6 - 4,4) : (1,7 - 1,8), в двух реакционных зонах, в первой зоне при 90 - 100°СивовТорой-при 115- 125°С, очистка выделяющихся абгазов и возврат жидкой фазы, образующейся при очистке, в первую зону; проведение гидролиза при кипячении и молярном соотношении поданной на гидролиз воды и исходного треххлористого фосфора (1,1 - 1,4): 1; выделение целевого продукта из гидролизата методом изогид- рической кристаллизации с выдержкой при 70 - 90°С в течение 4.- 6 ч и последующим охлаждением до 20 - 30°С со скоростью 0,1 - 0,2°С/мин. Другим отличием является то, что абгазы после очистки обрабатывают-обессоленной водой для получения товарной соляной кислоты.

Изобретение поясняется примерами. Пример 1. Опыт проводят по непрерывному методу. Для этого устанавливают каскад из четырех реакторов - два реактора для проведения синтеза и два - для проведения гидролиза. В первый реактор(первая реакционная зона) одновременно дозируют реагенты со скоростью, г/ч:

Треххлористый фосфор66,34 Жидкая фаза процесса очистки абгазов синтеза - состава,г/ч:

Соляная кислота1,6 Уксусная кислота 1,5 Фосфористая кислота 0,5 Вода 3,2 Уксусная кислота 114,29 Вода 12,01 Молярное соотношение вступающих во взаимодействие треххлористого фосфора, уксусной кислоты и воды при этом составляет 1 :4 : 1,75.

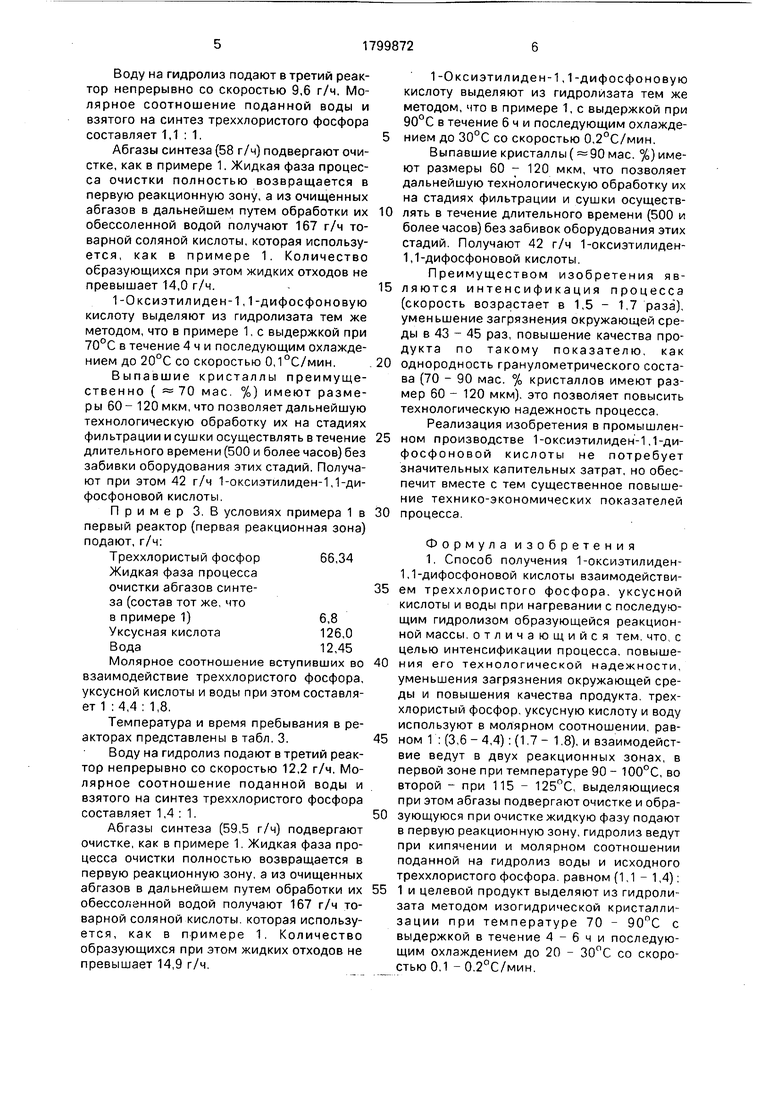

Температура и время пребывания в реакторах представлены в табл. 1.

Воду на гидролиз подают в третий реактор непрерывно со скоростью 11,3 г/ч. Мо- лярное соотношение поданной воды и взятого на синтез треххлористого фосфора составляет 1,3 : 1.

Абгазы синтеза (из первых двух реакторов) в количестве 59 г/ч направляют в хемо- абсорбционную колонку, где очищают от хлористого ацетила и треххлористого фосфора путем обработки их соляной кислотой. Жидкая фаза процесса очистки при этом полностью поступает в первую реакцион- ную зону, и компоненты, ее составляющие, участвуют в химическом взаимодействии. Очищенные абгазы затем обрабатывают обессоленной водой в абсорбционной колонке и получают товарную соляную кисло- ту, часть из которой (- 7,3 г/ч) используется в процессе очистки абгазов синтеза, а большая часть ( 159 г/ч) реализуется как товар- ный продукт процесса получения 1-оксиэтилиден-1,1-дифосфоновой кислоты. Небольшое проскоковое количество абгазов абсорбционной колонки обрабатывают водным раствором щелочи, что дает всего лишь 14,6 г/ч жидких отходов.

1-оксиэтилиден-1,1-дифосфоновую кис- лоту выделяют из гидролизата методом изо- гидрической кристаллизации с выдержкой при 80°С в течение 5 ч и последующим снижением температуры до 25°С со скоростью охлаждения 0,15°С/мин.

Выпавшие кристаллы преимущественно ( 80 мае. %) имеют размеры 60 - 120 мкм, что позволяет дальнейшую технологическую обработку их на стадиях фильтрации и сушки осуществлять в течение длительного времени (500 и более часов) без забивок оборудования этих стадий. Получают при этом 42 г/ч 1-оксиэтилиден-1.1-ди- фосфоновой кислоты.

Пример 2. В условиях примера 1 в первый реактор (первая реакционная зона) подают, г/ч:

Треххлористый фосфор66,34 Жидкая фаза процесса очистки абгазов синте- за (состав тот же, что в

примере 1)6,8 Уксусная кислота 102,83 Вода 11,58 Молярное соотношение вступивших во взаимодействие треххлористого фосфора, уксусной кислоты и воды при этом составляет 1 :3,6 : 1,7.

Температура и время пребывания в реакторах представлены в табл.2.

Воду на гидролиз подают в третий реактор непрерывно со скоростью 9,6 г/ч. Молярное соотношение поданной воды и взятого на синтез треххлористого фосфора составляет 1,1 : 1.

Абгазы синтеза (58 г/ч) подвергают очистке, как в примере 1. Жидкая фаза процесса очистки полностью возвращается в первую реакционную зону, а из очищенных абгазов в дальнейшем путем обработки их обессоленной водой получают 167 г/ч товарной соляной кислоты, которая используется, как в примере 1. Количество образующихся при этом жидких отходов не превышает 14,0 г/ч.

1-Оксиэтилиден-1,1-дифосфо новую кислоту выделяют из гидролизата тем же методом, что в примере 1, с выдержкой при 70°С в течение 4 ч и последующим охлаждением до 20°С со скоростью 0,1°С/мин.

Выпавшие кристаллы преимущественно ( 70 мае. %) имеют размеры 60 - 120 мкм, что позволяет дальнейшую технологическую обработку их на стадиях фильтрации и сушки осуществлять в течение длительного времени (500 и более часов) без забивки оборудования этих стадий. Получают при этом 42 г/ч 1-оксиэтилиден-1,1-ди- фосфоновой кислоты.

Пример 3. В условиях примера 1 в первый реактор (первая реакционная зона) подают, г/ч:

Треххлористый фосфор66,34

Жидкая фаза процесса

очистки абгазов синтеза (состав тот же, что

в примере 1)6,8

Уксусная кислота126,0

Вода12,45

Молярное соотношение вступивших во взаимодействие треххлористого фосфора, уксусной кислоты и воды при этом составляет 1 :4,4 : 1,8.

Температура и время пребывания в реакторах представлены в табл. 3.

Воду на гидролиз подают в третий реактор непрерывно со скоростью 12,2 г/ч. Молярное соотношение поданной воды и взятого на синтез треххлористого фосфора составляет 1,4 : 1.

Абгазы синтеза (59,5 г/ч) подвергают очистке, как в примере 1. Жидкая фаза процесса очистки полностью возвращается в первую реакционную зону, а из очищенных абгазов в дальнейшем путем обработки их обессоленной водой получают 167 г/ч товарной соляной кислоты, которая используется, как в примере 1. Количество образующихся при этом жидких отходов не превышает 14,9 г/ч.

1-Оксиэтилиден-1,1-дифосфо новую кислоту выделяют из гидролизата тем же методом, что в примере 1, с выдержкой при 90°С в течение 6 ч и последующим охлаждением до 30°С со скоростью 0,2°С/мин.

Выпавшие кристаллы (- 90 мае. %) имеют размеры 60 - 120 мкм, что позволяет дальнейшую технологическую обработку их на стадиях фильтрации и сушки осуществлять в течение длительного времени (500 и более часов) без забивок оборудования этих стадий. Получают 42 г/ч 1-оксиэтилиден- 1,1-дифосфоновой кислоты.

Преимуществом изобретения являются интенсификация процесса (скорость возрастает в 1,5 - 1,7 раза), уменьшение загрязнения окружающей среды в 43 - 45 раз, повышение качества продукта по такому показателю, как

однородность гранулометрического состава (70 - 90 мае. % кристаллов имеют размер 60 - 120 мкм). это позволяет повысить технологическую надежность процесса. Реализация изобретения в промышленном производстве 1-оксиэтилиден-1,1-ди- фосфоновой кислоты не потребует значительных капительных затрат, но обеспечит вместе с тем существенное повышение технико-экономических показателей

процесса.

Формула изобретения 1. Способ получения 1-оксиэтилиден- 1,1-дифосфоновой кислоты взаимодействием треххлористого фосфора, уксусной кислоты и воды при нагревании с последующим гидролизом образующейся реакционной массы, отличающийся тем. что, с целью интенсификации процесса, повышения его технологической надежности, уменьшения загрязнения окружающей среды и повышения качества продукта, трех- хлористый фосфор, уксусную кислоту и воду используют в молярном соотношении, равном 1 : (3,6 - 4,4): (1.7 - 1.8), и взаимодействие ведут в двух реакционных зонах, в первой зоне при температуре 90 - 100°С, во второй - при 115 - 125°С, выделяющиеся при этом абгазы подвергают очистке и образующуюся при очистке жидкую фазу подают в первую реакционную зону, гидролиз ведут при кипячении и молярном соотношении поданной на гидролиз воды и исходного треххлористого фосфора, равном (1,1 - 1,4):

1 и целевой продукт выделяют из гидролизата методом изогидрической кристаллизации при температуре 70 - 90°С с выдержкой в течение 4 - 6 ч и последующим охлаждением до 20 - 30°С со скоростью 0,1 0,2°С/мин.

Таблица 1

Т а б л и ц а 2

Таблица 3

| Патент США № 3959360, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Способ получения оксиэтилидендифосфоновой кислоты | 1978 |

|

SU724518A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения оксиэтилидендифосфоновой кислоты | 1982 |

|

SU1065418A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1993-03-07—Публикация

1991-03-14—Подача