сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ НА ОБЖИМНЫХ СТАНАХ | 1997 |

|

RU2128094C1 |

| Способ калибровки валков блюминга | 1990 |

|

SU1776208A3 |

| Слиток | 1985 |

|

SU1297955A1 |

| Способ прокатки слитков и заготовок | 1983 |

|

SU1098595A1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ НА ОБЖИМНЫХ, ЗАГОТОВОЧНЫХ И СОРТОВЫХ СТАНАХ | 2003 |

|

RU2243041C1 |

| Способ прокатки слитков из высоколегированных сталей на обжимных станах | 1988 |

|

SU1636075A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1998 |

|

RU2122906C1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| Прокатный валок | 1987 |

|

SU1544513A1 |

| Способ прокатки заготовок в обжимно-заготовочном комплексе | 1988 |

|

SU1676688A1 |

Использование: изготовление полупродукта на реверсивных обжимных станах. Сущность изобретения: способ заключается в деформации слитков и раскатов в реверсивном режиме в валках с гладкой бочкой и калибрами с промежуточными кантовками при передаче раскатов в пропусках в калибрах. Прокатку ведут с регламентированными частными обжатиями 12-25% до достижения вытяжки, составляющей 0,4-0,6 от суммарной; после чего проводят один пропуск перед одной из кантовок с относительным обжатием 0,5-2,0% при одновременном рассогласовании скоростей валков в пределах 1,0-10%, а затем осуществляют последующую деформацию раската на заданный размер. Это позволяет снизить поверхностные дефекты и уменьшить концевую обрезь из-за дефекта рыбий хвост. 1 табл.

Изобретение относится к прокатному производству и может быть использовано при изготовлении полупродукта на реверсивных обжимных станах

Известен способ прокатки слитков на дуореверсивном стане с индивидуальным приводом валков, включающий деформацию металла на гладкой бочке и в ящичных калибрах с регламентированными обжатиями и промежуточными кантовками при передаче раската для пропуска из калибра в калибр.

Однако в данном способе деформацию раскатов осуществляют с увеличивающимися по ходу прокатки относительными обжатиями, что неблагоприятно сказывается на качестве поверхности проката вследствие непрерывного утонения корочки слитка и выхода дефектов разливки на внешнюю поверхность, а нали )ие проходов с величиной частных относительных обжатий менее 12%

после достижения вытяжки, равной 0,4-0,6 от суммарной, приводит к проявлениям дефектов типа рыбий хвост, снижающих выход годного проката в связи с повышенной величиной торцовой обрези.

Цель изобретения - повышение выхода годного путем снижения поверхностных дефектов и дефекта типа рыбий хвост на концевых частях раскатов,

Поставленная цель достигается тем, что, в известном способе прокатки слитков на дуореверсивном стане с индивидуальным приводом вилков, включающем деформацию металла на гладкой бочке и в ящичных калибрах с регламентированными обжатиями и промежуточными кантовками при передаче раската для пропуска из калибра в калибр, до достижения вытяжки, равной 0,4-0,6 от суммарной, деформации ведут с частными относительными обжатиями 12-25%, а затем не менее, чем перед

xj СЛ О xj СЛ W

одной из кантовок осуществляют пропуск с рассогласованием скоростей валков в пределах 1,0-10% и относительным обжатием 0,5-2,0%, после чего производят дальнейшую деформацию раската на конечный раз- мер,

Частные обжатия в пределах 12-25% позволяют вести процесс прокатки с проникновением деформации к средним слоям слитка, однако при этом деформация сред- них слоев несколько меньше, чем поверхностных, вследствие чего в поверхностях слоях создаются напряжения сжатия, что предотвращает порыв корочки слитка. По мере перерастания вытяжки слитка корочка постепенно утончается и может произойти ее разрыв, что приводит к браку по поверхности. Поэтому после достижения вытяжки 0,4-0,6 суммарной выполняют проход с малыми относительными обжатиями 0,5- 2,0% с рассогласованием скоростей валков. При этом раскат перемещается с усредненной скоростью, а каждый из валков проскальзывает относительно поверхности раската, что способствует ее очистке от образовавшихся плен и вкатанной окалины, В этот же период прокатки происходит ускоренное охлаждение поверхностного слоя раската, что позволяет в последующем интенсифицировать обжатия до 20-40%.ч

Нижний предел частных относительных обжатий, равный 12% определяется из условия проникновения деформации к средним слоям слитка и уменьшения дефекта типа рыбий хвост, Верхний предел част- ных относительных обжатий, равный 25% лимитируется сохранением целостности корочки слитка. Превышение этого граничного значения приведет к разрывам и тре- щинообразованиям.

Нижний предел вытяжки равный 0,4 от суммарной определяется проявлением на этой стадии прокатки воздействием на сплошности корочки концентраторов напряжений, Верхний предел вытяжки рав- ный 0,6 суммарной определяется из условия, что при столь интенсивных частных обжатиях, достигающих 25% , происходит утонение корочки и его превышение приведет к разрывам.

Выполнение прохода с малыми относительными обжатиями и рассогласованием скоростей перед кантовкой и передачей в последующий ящичный калибр связано с тем, что при выполнении нескольких прохо- дов в одном и том же ящичном калибре наибольший охват металла калибром происходит в последнем проходе в этом калибре, т. е. перед кантовкой и передачей раската в последующий калибр, а так как снятие по-

верхностных дефектов происходит за счет проскальзывания валков по металлу, то выполнение прохода с малыми относительными обжатиями до последнего прохода перед кантовкой и з первом проходе после кантовки снизит эффективность использования данного способа прокатки,

Нижний предел обжатия, равный 0,5%, выбирается из условия исключения буксования и обеспечения очищающего эффекта,

Верхний предел относительного обжатия определяется также условием обеспечения очистки поверхности раскатов валками и исключением изгиба раскатов.

Нижний предел рассогласования скоростей валков, равный 1,0%, определяется условиями отделения дефектов. Превышение верхнего предела рассогласования валков приводит к ухудшению транспортирующей возможности валков, так как раскат при таком рассогласовании будет перемещаться рывками и появляется склонность к его изгибу в вертикальной плоскости (окову валка).

Дальнейшую деформацию раската целесообразно проводить с частными относительными обжатиями 20-40%, при которых обеспечивается получение качественной поверхности раскатов при минимальном цикле прокатки и минимальном дефекте типа рыбий хвост.

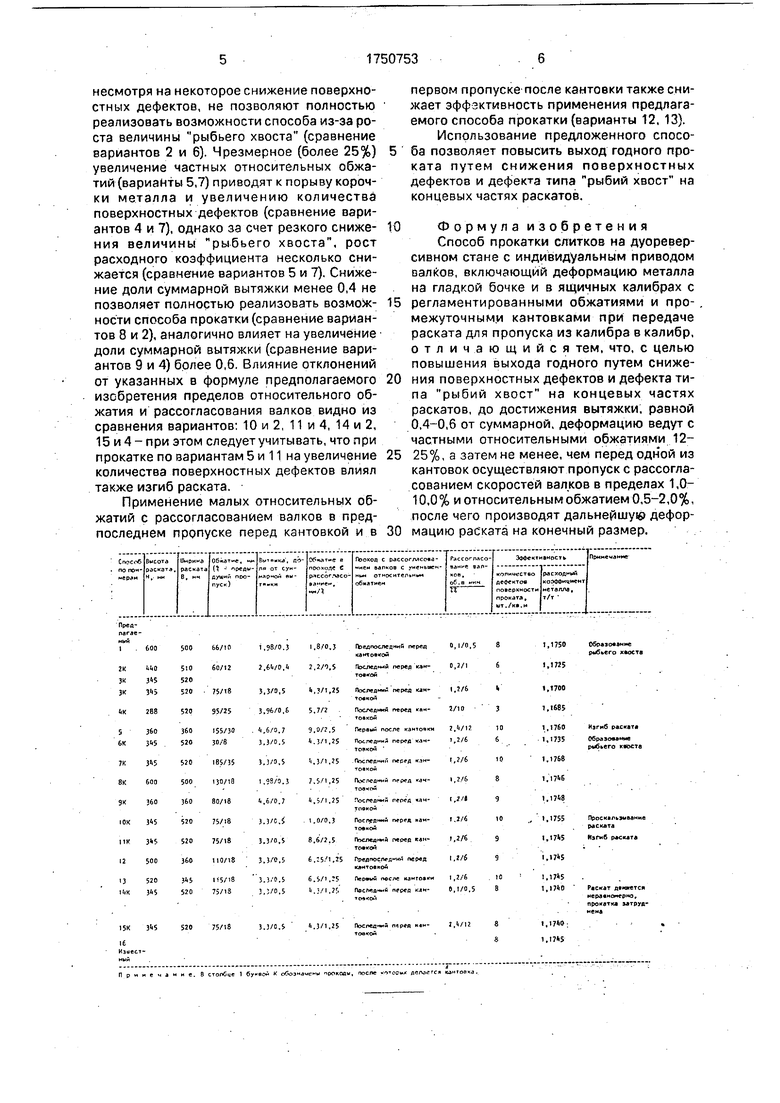

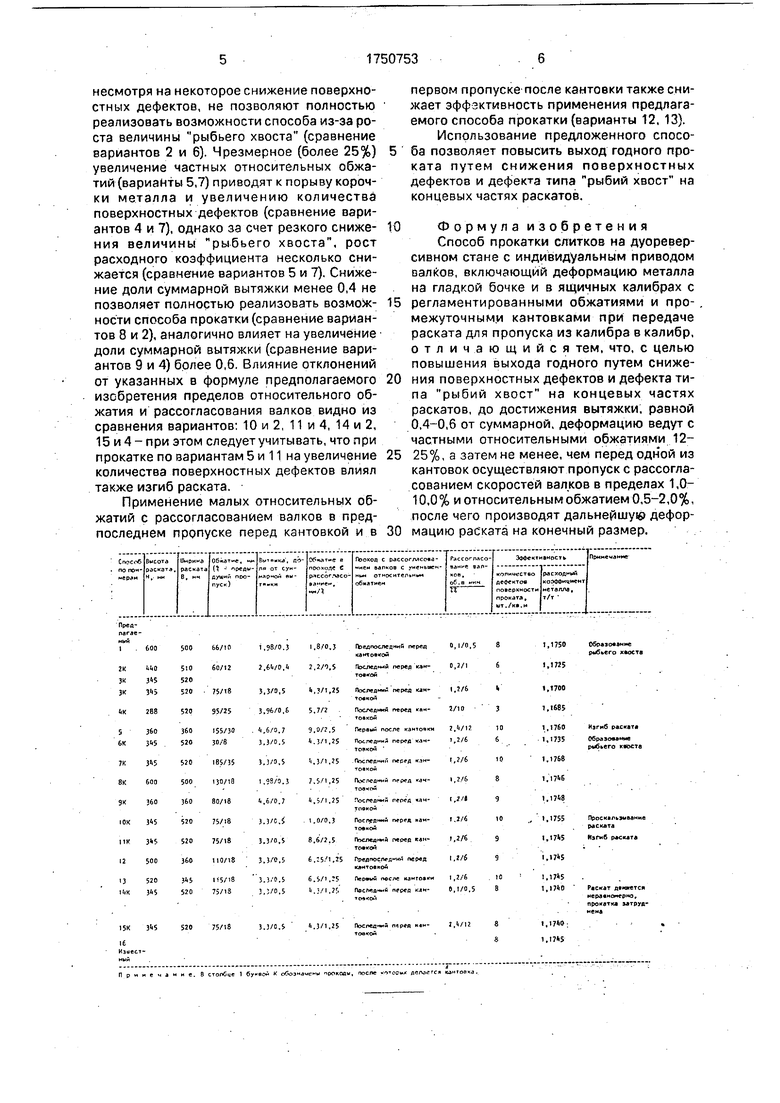

Пример. На блюминге 1250 Криворожского металлургического комбината прокатывались слитки кипящей стали с варьированием параметров согласно формулы изобретения. Исходное сечение слитка массой 8,5 т равно 835x710 мм, конечное сечение - квадрат со стороной 300 мм. Суммарная вытяжка составляла 6,6. Привод валков на блюминге - индивидуальный, что позволяло устанавливать рассогласование валков в заданных пределах. Промежуточная вытяхка, равная 0,4-0,6 суммарной, определялась, исходя из сечения раската в рассматриваемом пропуске. Качество поверхности проката определялось при осмотре на адъюстаже каждой партии металла (партия металла составляла 8 слитков или 68 тонн) простым арифметическим подсчетом дефектов, после чего определяли среднюю величину количества дефектов на единицу площади поверхности проката. Расходный коэффициент металла определялся с учетом головной и донной обрези, на величину которой значительное влияние оказывает величина рыбьего хвоста. Результаты исследований сведены в таблицу.

Из анализа данных, приведенных в таблице, следует, что применение относительных обжатий менее 12% (варианты 1,6),

несмотря на некоторое снижение поверхностных дефектов, не позволяют полностью реализовать возможности способа из-за роста величины рыбьего хвоста (сравнение вариантов 2 и 6). Чрезмерное (более 25%) увеличение частных относительных обжатий (варианты 5,7) приводят к порыву корочки металла и увеличению количества поверхностных дефектов (сравнение вариантов 4 и 7), однако за счет резкого сниже- ния величины рыбьего хвоста, рост расходного коэффициента несколько снижается (сравнение вариантов 5 и 7). Снижение доли суммарной вытяжки менее 0,4 не позволяет полностью реализовать возмож- ности способа прокатки (сравнение вариантов 8 и 2), аналогично влияет на увеличение доли суммарной вытяжки (сравнение вариантов 9 и 4) более 0,6. Влияние отклонений от указанных в формуле предполагаемого изобретения пределов относительного обжатия и рассогласования валков видно из сравнения вариантов: 10 и 2, 11 и 4, 14 и 2, 15 и4-при этом следует учитывать, что при прокатке по вариантам 5 и 11 на увеличение количества поверхностных дефектов влиял также изгиб раската.

Применение малых относительных обжатий с рассогласованием валков в предпоследнем пропуске перед кантовкой и в

первом пропуске после кантовки также снижает эффективность применения предлагаемого способа прокатки (варианты 12, 13).

Использование предложенного способа позволяет повысить выход годного проката путем снижения поверхностных дефектов и дефекта типа рыбий хвост на концевых частях раскатов.

Формула изобретения Способ прокатки слитков на дуоревер- сивном стане с индивидуальным приводом валков, включающий деформацию металла на гладкой бочке и в ящичных калибрах с регламентированными обжатиями и промежуточными кантовками при передаче раската для пропуска из калибра в калибр, отличающийся тем, что, с целью повышения выхода годного путем снижения поверхностных дефектов и дефекта типа рыбий хвост на концевых частях раскатов, до достижения вытяжки, равной 0,4-0,6 от суммарной, деформацию ведут с частными относительными обжатиями 12- 25%, а затем не менее, чем перед одной из кантовок осуществляют пропуск с рассогласованием скоростей валков в пределах 1,0- 10,0 % и относительным обжатием 0,5-2,0%, после чего производят дальнейшую деформацию раската на конечный размер.

| ПолухинП,И | |||

| и др | |||

| Прокатное производство | |||

| М.: Металлургиздат, 1960, с | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

Авторы

Даты

1992-07-30—Публикация

1990-01-16—Подача