Изобретение относится к технологии машиностроения, к технике электрогидрав- лической(ЭГ) обработки, используемой преимущественно для выполнения операций правки, калибровки и снижения остаточных технологических напряжений в длинномерных изделиях (сварных или штампованных).

Целью изобретения является разработка простой конструкции с высоким коэффициентом полезного действия, позволяющий выполнять операции ЭГ-обработки в том числе и длинномерных изделий с обеспечением высокого их качества без отклонений от заданных форм и размеров.

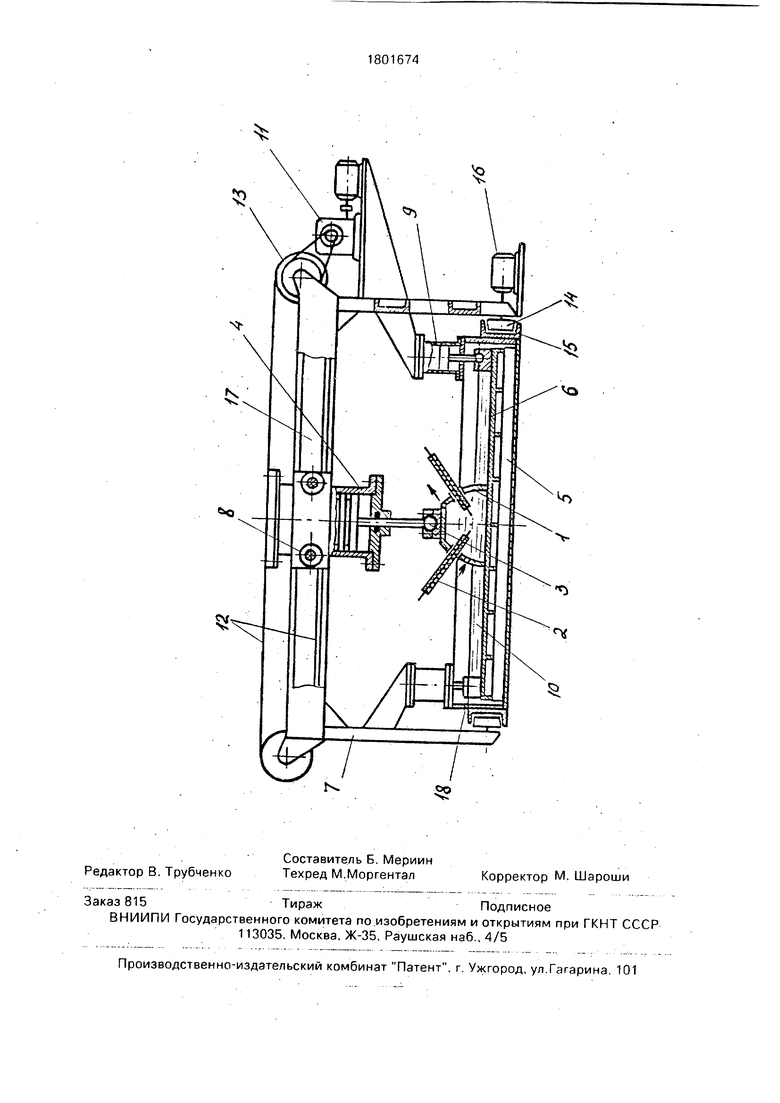

На чертеже 1 изображена установка ЭГ- обработки длинномерных изделий.

Установка включает камеру 1 с электродами 2, шарниром 3, соединенную с прижи- мом-пневмоцилиндром 4, плиту (или матрицу(5, между которыми зажато обрабатываемое изделие 6, самоходную раму 7, механизм.перемещения по ней прижима 4 на роликах 8, дополнительные прижимы 9, ванну 10. Механизм перемещения прижима 4 состоит из привода 11 и цепи 12, перекинутой через две звездочки 13 и соединенной с прижимом 4. Самоходная рама 7 опирается роликами 14 на швеллера 15, формирующие для нее путь. Ролики 14 имеют электропривод 16. Механизм перемещения прижима смонтирован на мосту 17 самоходной рамы 7, на ней же на кронштейнах размещены дополнительные прижимы 9. Ванна

00

о |сЈ

2

10 отверстия 18 для слива воды, что обеспечивает ее постоянный уровень при непрерывной ее подаче для прокачки в камеру 1.

Работа установки. Обрабатываемое изделие 6 размещается на плите (матрице) 5. Рама с поднятыми прижимами 9 располагается над изделием.6, после чего их опускают, поджимая изделие б к плите (матрице) 5. При этом изделие упруго деформируется и принимает номинальную (или заданную) форму. Затем в камере 1 осуществляют высоковольтные разряды между электродами 2, соединенными с генератором импульсов тока ( на чертеже не показан). В результате ЭГ-нагружения благодаря совместному дей- ствию предварительных статических и импульсных нагрузок происходит снижение напряжений и локальная калибровка участка изделия, расположенного под камерой 1. Далее при фиксации изделия 6 дополни- тельными прижимами 9 камеру 1 поднимают пневмоцилиндром 4 и с помощью привода 11 и звездочки 13 цепью 12 перемещают вдоль моста 8 рамы 7 в новое положение над изделием 6. В новом положении производится ЭГ-обработка следующего участка изделия. Таким образом обрабатывается зона изделия 6, расположения под мостом 17, полосой равной по ширине размеру окна камеры 1. Затем при подъеме дополнительных прижимов самоходная рама 7 приводом 16 по пути 14 перемещается в новое место и производится последовательная обработка остальных зон изделия.

В устройстве могут быть предусмотре- ны и другие дополнительные прижимы, типа

9, но не связанные с самоходной рамой 7, которые удерживают изделие в заданном упруго-деформированном состоянии.

В результате ЭГ-обработки отдельных зон или всего изделия выполняется его калибровка или правка за счет перевода упругих деформаций в остаточные и снижение остаточных напряжений.

Ф о р м у л а и з о б р е т е н и я

1. Установка для электрогидравлической обработки изделий, содержащая .рабочую камеру в виде перевернутого стакана, расположенную под камерой ванну с рабочей жидкостью с размещенной в ней матрицей, механизм перемещения рабочей камеры в двух координатах, а также механизм прижима изделия к матрице, отличающаяся тем, что, с целью повышения качества изделий и КПД установки преимущественно при выполнении правки и калибровки длинномерных изделий, механизм перемещения камеры выполнен в виде самоходной2 рамы .с размещенной на ней приводной тележкой, механизм прижима изделия, к матрице выполнен в виде системы силовых цилиндров для деформирования изделий в пределах упругих деформаций, при этом один из цилиндров выполнен пневматическим, установлен на приводной тележке, а его шток связан с рабочей камерой.

2. Установка по п.1,отличающаяся тем, что шток пневмоцилиндра связан с камерой посредством сферического шарнира.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный гидроимпульсный вертикальный вибропресс | 1991 |

|

SU1784395A1 |

| Способ гидропрессования длинномерных профильных изделий и установка для его осуществления | 1986 |

|

SU1454536A1 |

| Установка для вибрационной очистки тележек подвижного состава | 1988 |

|

SU1570804A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Машина для отделки футляров | 1983 |

|

SU1154099A1 |

| Устройство для очистки корпуса судна | 1983 |

|

SU1134473A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| Устройство для сборки балок набора с обшивкой корпуса судна | 1982 |

|

SU1011442A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ КУЗОВОВ ТРАНСПОРТНЫХ СРЕДСТВ | 1996 |

|

RU2108179C1 |

| ПЕРЕГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ИЗВЛЕЧЕНИЯ ИЗ РЕАКТОРА ДЛИННОМЕРНОГО ОБОРУДОВАНИЯ | 2014 |

|

RU2569334C1 |

Использование: обработка металлов давлением, операции правки, калибровки, снятия остаточных напряжений, преимущественно на длинномерных изделиях. Сущность изобретения: установка содержит рабочую камеру в виде перевернутого ста-, кана с размещенными в ней электродами. Под камерой расположена ванна с рабочей жидкостью с размещенной в ней матрицей. Камера посредством сферического шарнира соединена со штоком пневматического цилиндра, установленного на приводной тележке, которая, в свою очередь, установлена на самоходной раме. Для прижима изделия к матрице служит система силовых цилиндров и пневмоцилиндр, связанный с камерой. При прижиме изделия к матрице, оно упруго деформируется и принимает но- .минальную форму. В результате совместного электрогидравлического нагружения и предварительного статического нагружения в пределах упругих деформаций происходит локальная калибровка или правка изделия. Установка обеспечивает высокое качество изделий и имеет высокий КПД. 1 з.п.ф-лы. 1 ил. ел С

| Левиисон Е.М., Лев B.C., Гуткин В.Г | |||

| и др | |||

| Электроразрядная обработка материалов.-Л.: Машиностроение | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1993-03-15—Публикация

1990-07-19—Подача