Изобретение относится к сборочному производству и может быть использовано, в частности, для запрессовки штифтов.

Целью изобретения является повышение надежности и точности запрессовки и расширение технологических возможностей устройства.

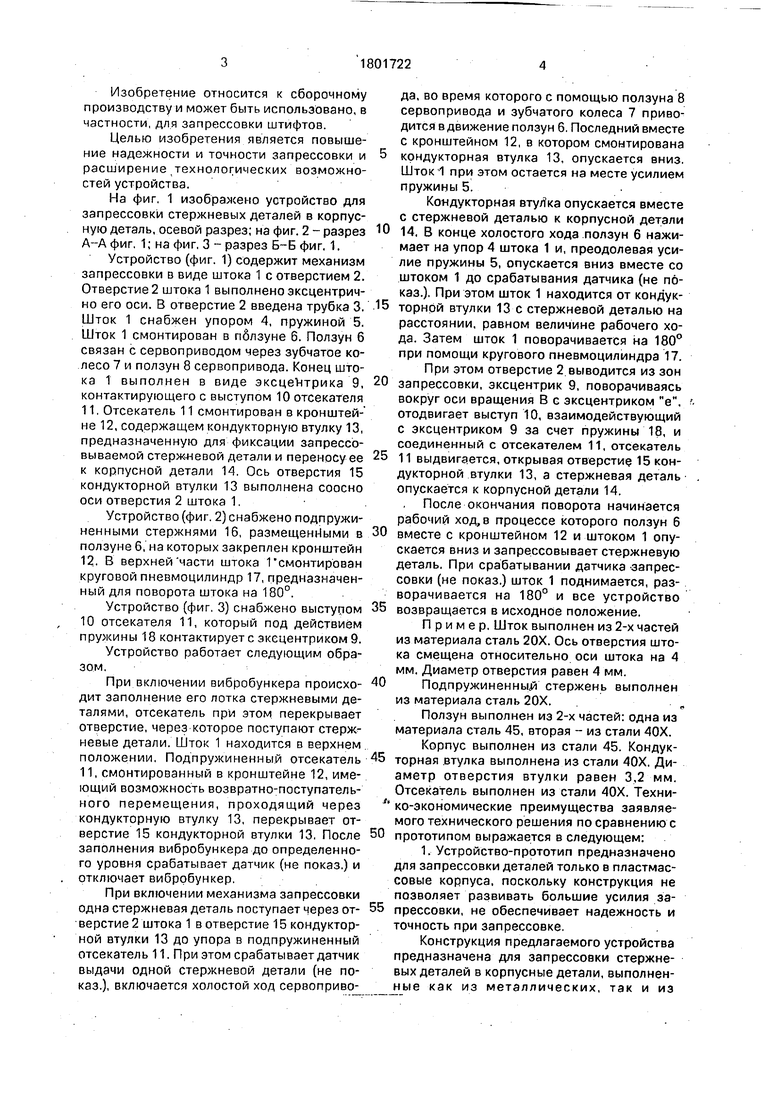

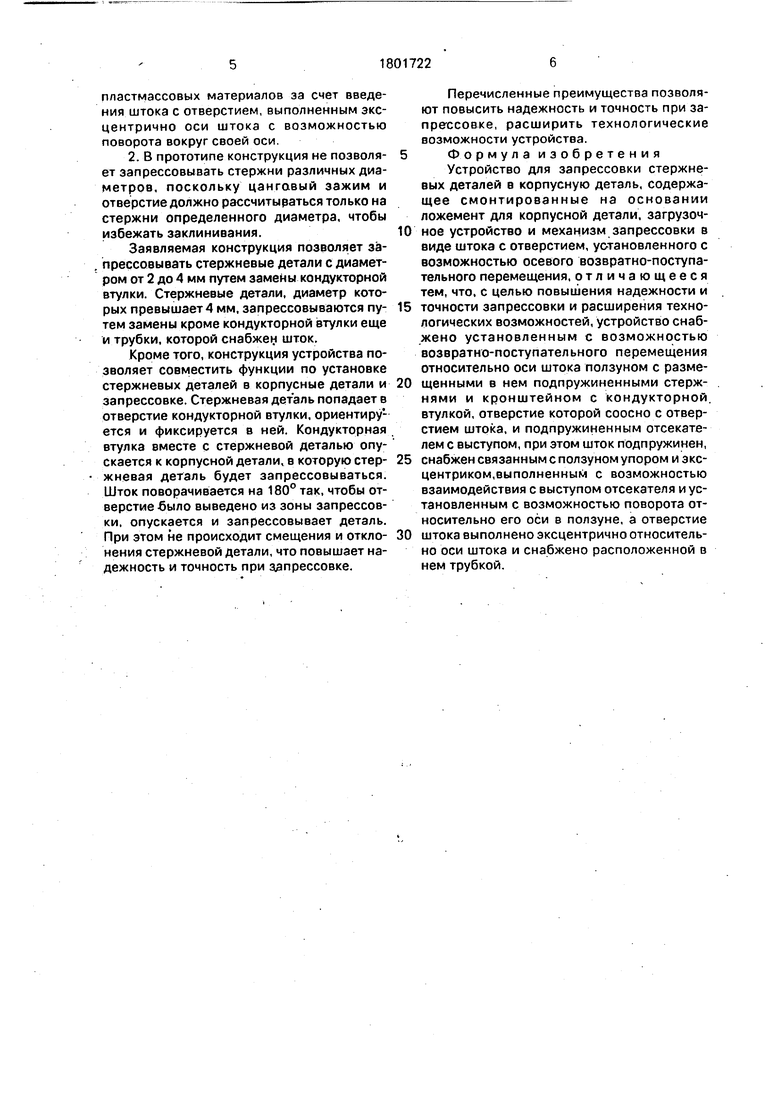

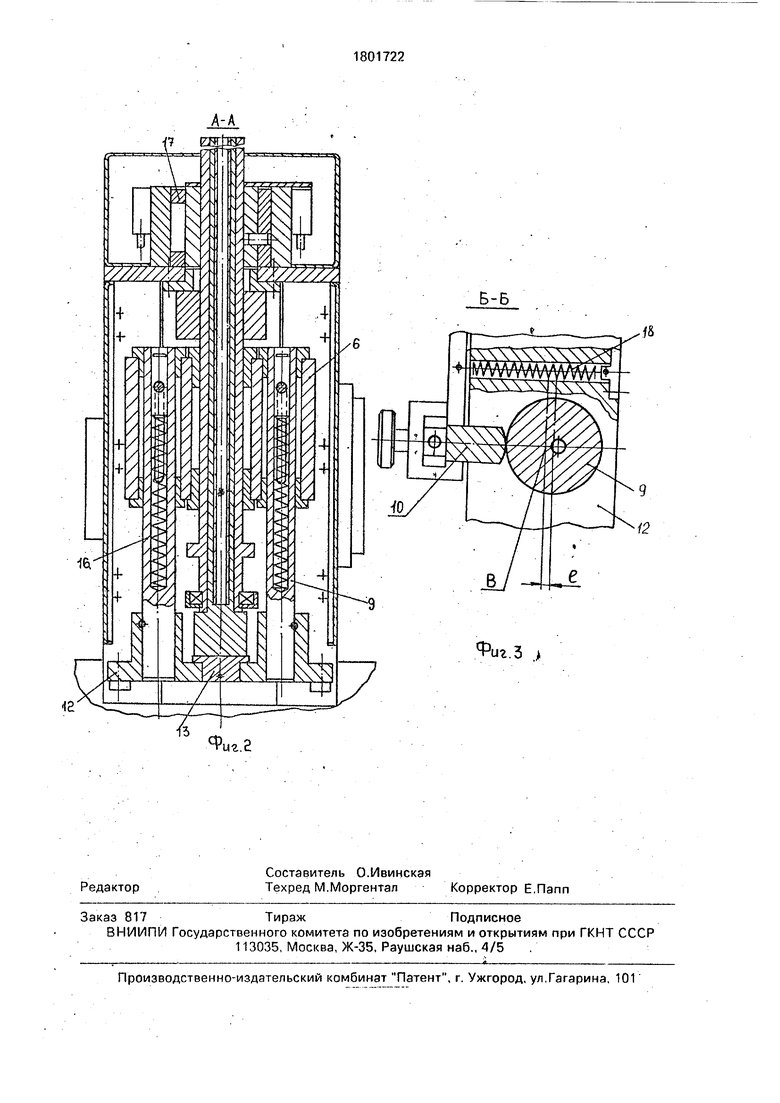

На фиг. 1 изображено устройство для запрессовки стержневых деталей в корпусную деталь, осевой разрез; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг, 1.

Устройство (фиг. 1) содержит механизм запрессовки в виде штока 1 с отверстием 2. Отверстие 2 штока 1 выполнено эксцентрично его оси. В отверстие 2 введена трубка 3. Шток 1 снабжен упором 4, пружиной 5. Шток 1 смонтирован в пблзуне 6. Ползун 6 связан с сервоприводом через зубчатое колесо 7 и ползун 8 сервопривода. Конец штока 1 выполнен в виде эксцентрика 9, контактирующего с выступом 10 отсекателя

11. Отсекатель 11 смонтирован в кронштейне 12, содержащем кондукторную втулку 13, предназначенную для фиксации запрессовываемой стержневой детали и переносу ее к корпусной детали 14. Ось отверстия 15 кондукторной втулки 13 выполнена соосно оси отверстия 2 штока 1.

Устройство (фиг. 2) снабжено подпружиненными стержнями 16, размещенными в ползуне 6, на которых закреплен кронштейн

12. В верхней части штока 1 смонтирован круговой пневмоцилиндр 17, предназначенный для поворота штока на 180°.

Устройство (фиг, 3) снабжено выступом 10 отсекателя 11, который под действием пружины 18 контактируете эксцентриком 9.

Устройство работает следующим образом.

При включении вибробункера происходит заполнение его лотка стержневыми деталями, отсекатель при этом перекрывает отверстие, через которое поступают стерж невые детали. Шток 1 находится в верхнем. положении. Подпружиненный отсекатель 11, смонтированный в кронштейне 12, имеющий возможность возвратно-поступательного перемещения, проходящий через кондукторную втулку 13, перекрывает отверстие 15 кондукторной втулки 13. После заполнения вибробункера до определенного уровня срабатывает датчик (не показ.) и отключает вибррбункер.

При включении механизма запрессовки одна стержневая деталь поступает через отверстие 2 штока 1 в отверстие 15 кондукторной втулки 13 до упора в подпружиненный отсекатель 11. При этом срабатывает датчик выдачи одной стержневой детали (не показ.), включается холостой ход сервопривод

да, во время которого с помощью ползуна 8 сервопривода и зубчатого колеса 7 приводится в движение ползун 6. Последний вместе с кронштейном 12, в котором смонтирована

кондукторная втулка 13, опускается вниз. Шток 1 при этом остается на месте усилием пружины 5.

Кондукторная втуЛка опускается вместе с стержневой деталью к корпусной детали

0 14, В конце холостого хода ползун 6 нажимает на упор 4 штока 1 и, преодолевая усилие пружины 5, опускается вниз вместе со штоком 1 до срабатывания датчика (не показ.). При этом шток 1 находится от кондук5 торной втулки 13с стержневой деталью на расстоянии, равном величине рабочего хода. Затем шток 1 поворачивается на 180° при помощи кругового пневмоцилиндра 17. При этом отверстие 2.выводится из зон

0 запрессовки, эксцентрик 9, поворачиваясь вокруг оси вращения В с эксцентриком е, отодвигает выступ 10, взаимодействующий с эксцентриком 9 за счет пружины 18, и соединенный с отсекателем 11, отсекатель

5 11 выдвигается, открывая отверстие 15 кондукторной втулки 13, а стержневая деталь опускается к корпусной детали 14.

После окончания поворота начинается рабочий ход, в процессе которого ползун 6

0 вместе с кронштейном 12 и штоком 1 опускается вниз и запрессовывает стержневую деталь. При срабатывании датчика -запрессовки (не показ.) шток 1 поднимается, разворачивается на 180° и все устройство

5 возвращается в исходное положение.

Пример. Шток выполнен из 2-х частей из материала сталь 20Х. Ось отверстия штока смещена относительно оси штока на 4 мм. Диаметр отверстия равен 4 мм.

0 Подпружиненный стержень выполнен из материала сталь 20Х. .„ Ползун выполнен из 2-х частей: одна из материала сталь 45, вторая - из стали 40Х. Корпус выполнен из стали 45. Кондук5 торная .втулка выполнена из стали 40Х. Диаметр отверстия втулки равен 3,2 мм. Отсекатель выполнен из стали 40Х. Техни- ко-экономические преимущества заявляемого технического решения по сравнению с

0 прототипом выражается в следующем:

1. Устройство-прототип предназначено для запрессовки деталей только в пластмассовые корпуса, поскольку конструкция не позволяет развивать большие усилия за5 прессовки, не обеспечивает надежность и точность при запрессовке.

Конструкция предлагаемого устройства предназначена для запрессовки стержневых деталей в корпусные детали, выполненные как из металлических, так и из

пластмассовых материалов за счет введения штока с отверстием, выполненным эксцентрично оси штока с возможностью поворота вокруг своей оси.

2. В прототипе конструкция не позволяет запрессовывать стержни различных диаметров, поскольку цанговый зажим и отверстие должно рассчитываться только на стержни определенного диаметра, чтобы избежать заклинивания.

Заявляемая конструкция позволяет запрессовывать стержневые детали с диаметром от 2 до 4 мм путем замены кондукторной втулки. Стержневые детали, диаметр которых превышает 4 мм, запрессовываются путем замены кроме кондукторной втулки еще и трубки, которой снабжен шток.

Кроме того, конструкция устройства позволяет совместить функции по установке стержневых деталей в корпусные детали и запрессовке. Стержневая деталь попадает в отверстие кондукторной втулки, ориентируется и фиксируется в ней. Кондукторная втулка вместе с стержневой деталью опускается к корпусной детали в которую стержневая деталь будет запрессовываться. Шток поворачивается на 180° так, чтобы отверстие -было выведено из зоны запрессовки, опускается и запрессовывает деталь. При этом не происходит смещения и отклонения стержневой детали, что повышает надежность и точность при запрессовке.

Перечисленные преимущества позволяют повысить надежность и точность при запрессовке, расширить технологические возможности устройства. Формула изобретения

Устройство для запрессовки стержневых деталей в корпусную деталь, содержащее смонтированные на основании ложемент для корпусной детали, загрузочное устройство и механизм запрессовки в виде штока с отверстием, установленного с возможностью осевого возвратно-поступательного перемещения, отличающееся тем, что, с целью повышения надежности и

точности запрессовки и расширения технологических возможностей, устройство снабжено установленным с возможностью возвратно-поступательного перемещения относительно оси штока ползуном с размещенными в нем подпружиненными стержнями и кронштейном с кондукторной, втулкой, отверстие которой соосно с отверстием штока, и подпружиненным отсекате- лем с выступом, при этом шток подпружинен,

снабжен связанным с ползуном упором и эксцентриком,выполненным с возможностью взаимодействия с выступом отсекателя и установленным с возможностью поворота относительно его оси в ползуне, а отверстие

штока выполнено эксцентрично относительно оси штока и снабжено расположенной в нем трубкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Устройство для подачи и установки запрессовкой деталей типа валиков | 1980 |

|

SU903067A1 |

| Устройство для запрессовки штифтов в корпусную деталь | 1986 |

|

SU1355432A1 |

| СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ | 1994 |

|

RU2071898C1 |

| Устройство для запрессовки втулок в корпусную деталь | 1987 |

|

SU1449308A1 |

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| Устройство для ориентации и зажима корпусных деталей | 1988 |

|

SU1648720A1 |

| Устройство для сборки запрессовкой стержневых деталей с пластинами | 1986 |

|

SU1380893A1 |

| Устройство для сборки охватываемой и охватывающей деталей типа вал-втулка | 1982 |

|

SU1215255A1 |

Использование: в сборочном производстве для запрессовки штифтов. Сущность изобретения: устройство содержит смонтированные на основании ложемент для корпусной детали, .загрузочное устройство и механизм запрессовки в виде штока 1 с отверстием 2. Отверстие 2 штока 1 выполнено эксцентрично его оси. В отверстие 2 введена трубка 3. Шток 1 снабжен упорами 4, пружиной 5. Ползун 6 связан с сервоприводом через зубчатое колесо 7 и ползун 8 сервопривода. Конец штока 1 выполнен в виде эксцентрика 9, контактирующего с выступом 10 отсекателя 11. Отсекатель 11 смонтирован в кронштейне 12, содержащем кондукторную втулку 13, предназначенную для фиксации запрессовываемой стержневой детали и переноса ее к корпусной детали 14. Ось отверстия 15 кондукторной втулки 13 выполнена соосно оси отверстия 2 штока 1. 3 ил.

| Устройство для запрессовки стержневых деталей в пластмассовый корпус | 1983 |

|

SU1253755A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-03-15—Публикация

1990-11-01—Подача