(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ И УСТАНОВКИ ЗАПРЕССОВКОЙ ДЕТАЛЕЙ ТИПА ВАЛИКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки стержневых деталей в корпусную деталь | 1990 |

|

SU1801722A1 |

| Автомат для сборки наконечников гибких шлангов | 1984 |

|

SU1186454A1 |

| Устройство для запрессовки втулок | 1984 |

|

SU1183344A1 |

| Устройство для подачи и установки запрессовкой деталей | 1988 |

|

SU1623852A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ | 1991 |

|

RU2008162C1 |

| Устройство для ориентирования приСбОРКЕ дЕТАли ТипА ВТулКи C бОКОВыМОТВЕРСТиЕМ | 1979 |

|

SU821122A1 |

| Устройство для ориентирования при сборке детали типа втулки с боковым отверстием | 1980 |

|

SU946879A2 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Автомат для установки упругих колец в наружные канавки базовых деталей | 1980 |

|

SU904972A1 |

| Автомат для сборки запрессовкой охватываемой и охватывающей деталей | 1984 |

|

SU1204359A1 |

I

Изобретение относится к механосборочному производству, в частности к устройствам для подачи цилиндрических деталей типа валиков в рабочую зону для последующей запрессовки в отверстие собираемого узла.

Известно устройство для подачи и установки запрессовкой деталей типа валиков, содержащее смонтированные в корпусе поворотный барабан с загрузочным каналом, связанный с приводным ползуном возвратно-поступательного перемещения, а также механизм поворота барабана I.

Однако конструктивный принцип этого устройства такой, что в процессе его работы в рабочую зону приходится подавать его рабочие части, имеющие значительные габаритй (реечно-зубчатая передача и фрикционная регулируемая муфта), а это на практике не всегда возможно. Отсутствие в устройстве на выходе в рабочую зону направляющей (кондукторной) втулки снижает точность подачи деталей, а отсутствие проталкивающего пуансона - надежность в работе. При этом для проталкивающего пуансона необходимо вводить дополнительный привод, что усложняет механизм в целом. Кроме того, надежность в работе фрикционной пары зависит от состояния ее поверхности, чистоты, наличия смазки и т. п. и может нарущаться в процессе работы.

Целью изобретения является повышение надежности, обеспечение больщей точности подачи и установки деталей и повыщет ние производительности.

Цель достигается тем, что в устройстве для подачи и установки запрессовкой деталей типа валиков, содержащем смонтироto ванные в корпусе поворотный барабан с загрузочным каналом, связанный с приводным ползуном возвратно-поступательного перемещения, а также механизм поворота барабана, последний выполнен в виде параллельно закрепленных на ползуне крон15 щтейнов, перпендикулярно расположенного на кронштейнах ступенчатого подпружиненного валика и звена, щарнирно связанного с барабаном и валиком, а также пуансона, закрепленного на одном из кронщтейнов параллельно валику.

20

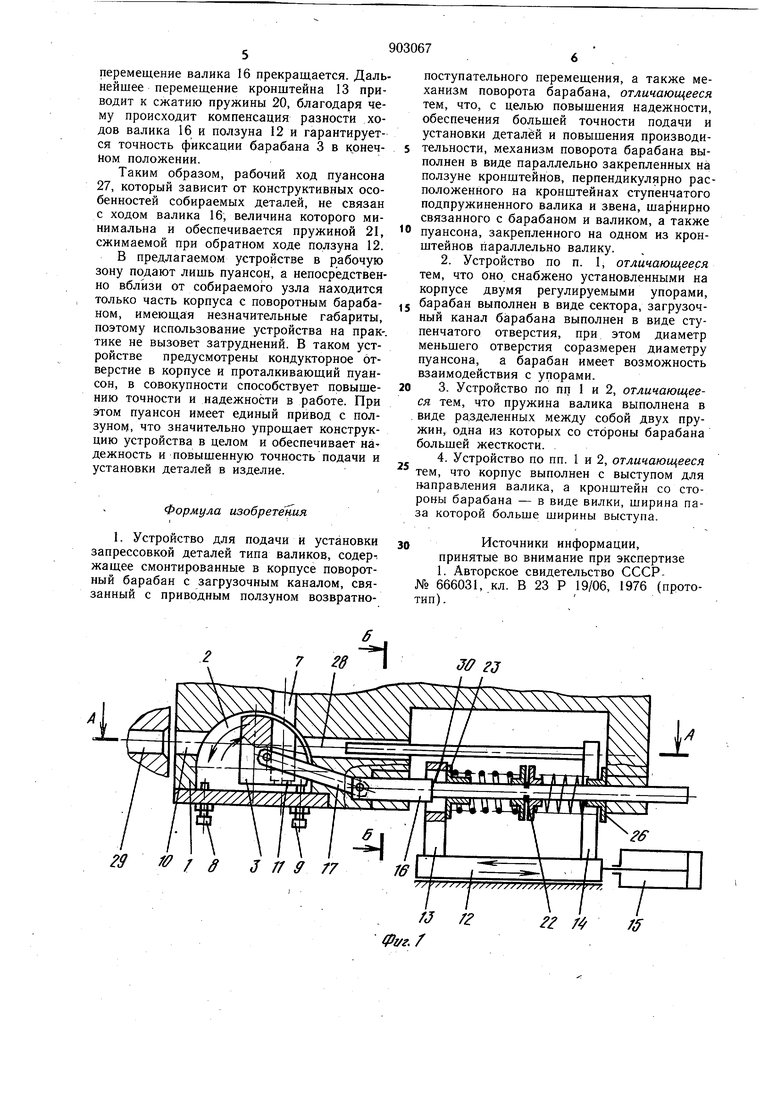

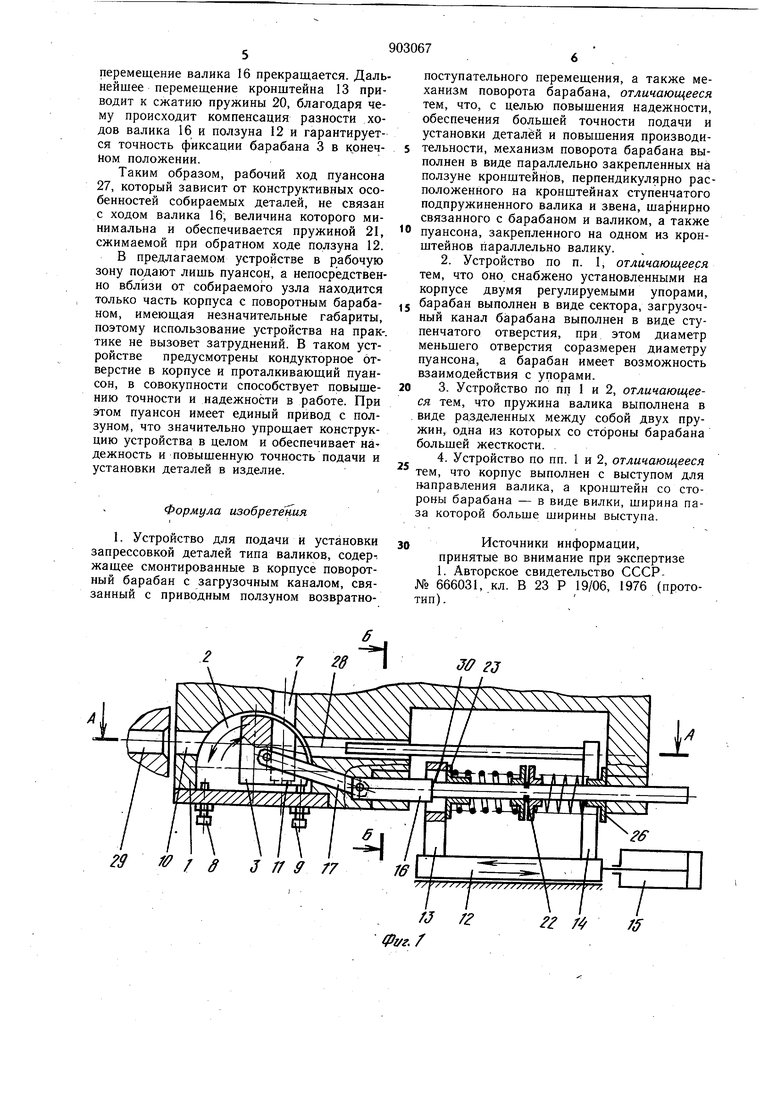

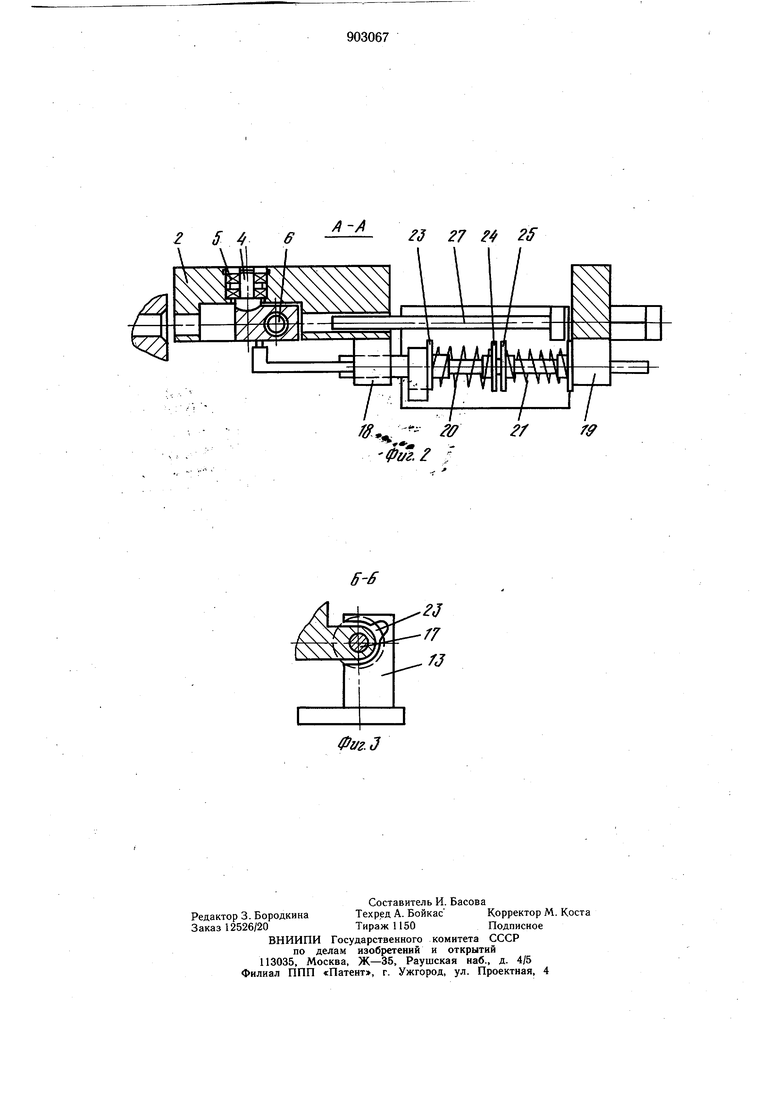

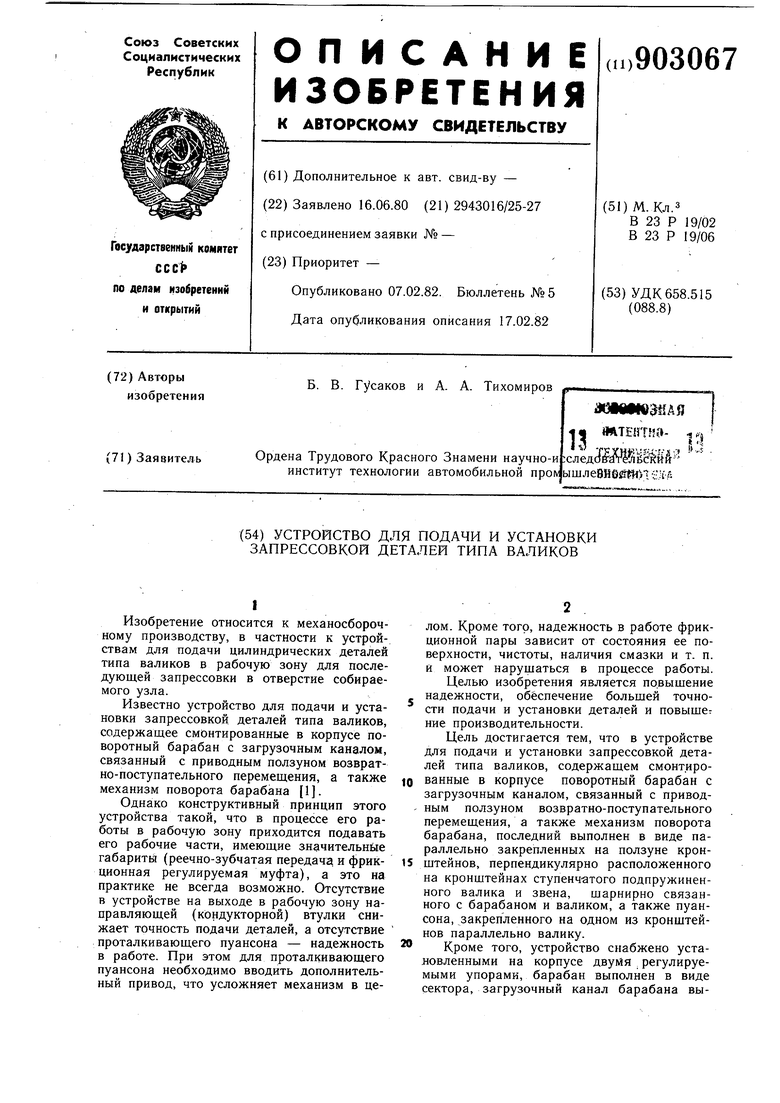

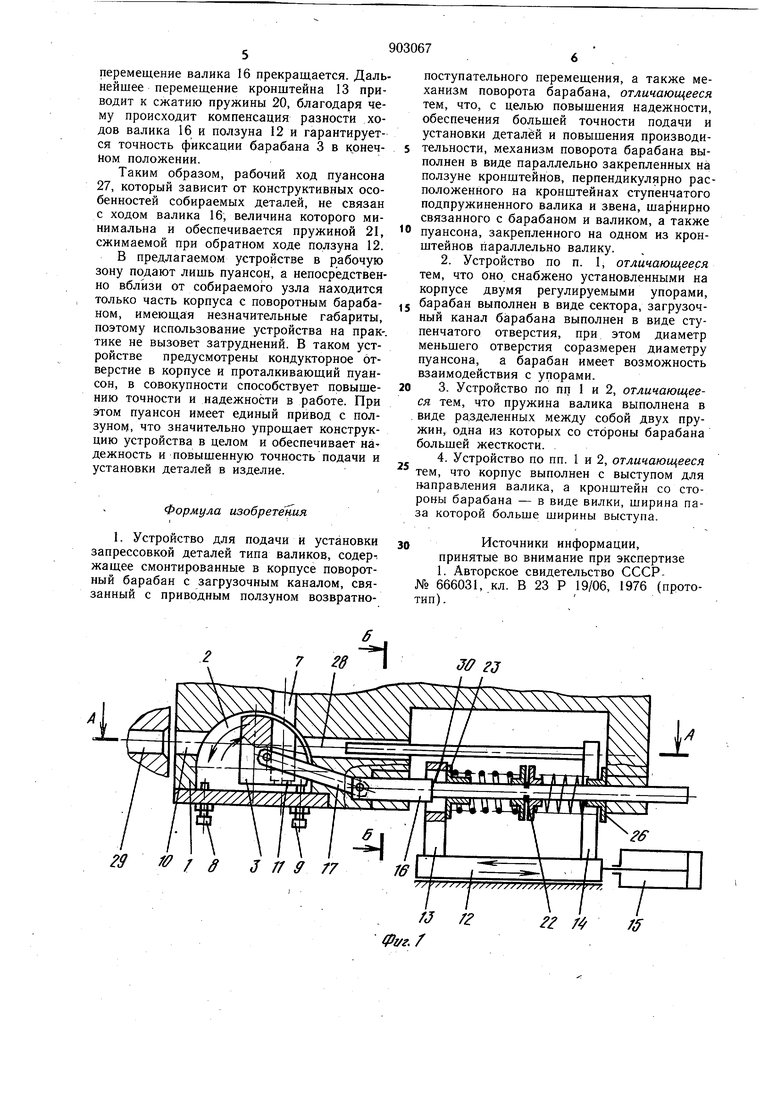

Кроме того, устройство снабжено установленными на корпусе двумя регулируемыми упорами, барабан выполнен в виде сектора, загрузочный канал барабана выполней .в виде ступенчатого отверстия, при этом диаметр меньшего отверстия соразмерен диаметру пуансона, а барабан имеет возможность взаимодействия с упорами своими плоскими сторонами. Пружина валика может быть выполнена в виде разделенных между собой двух пружин, одна из которых со стороны барабана большей жесткости. Корпус устройства может быть выполнен с выступом для направления валика, а кронштейн со стороны барабана в виде вилки, ширина паза которой больше ширины выступа. На фиг. 1 зображен общий вид предлагаемого устройства, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Устройство содержит корпус 1 СО смонтированным в его расточке 2 поворотным барабаном 3, вал 4 которого закреплен в подшипниках 5, установленных в корпусе 1. Барабан 3 имеет сквозной загрузочный канал 6, который является продолжением загрузочного приемного канала 7 в корпусе 1 (в исходном положении устройства). К этому каналу должен быть подведен лоток от вибробункера (на фигурах не показаны). В лотке предусмотрен отсекатель потока (на фигурах не показан). Барабан 3 выполнен в виде сектора который может иметь контакт плоскими поверхностями с регулируемыми винтовыми упорами 8 и, 9. В корпусе 1 под углом 90° к каналу 7 выполнено направляюш,ее кондукторное отверстие 10, соосное С каналом 6. При этом последний выполнен ступенчатым, при этом больший его диаметр соответствует диаметру отверстия 10 и соразмерен диаметру детали (на фигурах не показана) . Меньший диаметр канала 6 выполнен, исходя из условия, чтобы в вертикальном положении при загрузке деталь упиралась бы в бурт 11. Барабан 3 снабжен механизмом его поворота, включаюш,им ползун 12 и закрепленные на нем кронштейны 13 и 14. Для сообщения этому ползуну возвратно-поступательного перемещения ои связан с силовым поршневым приводом 15. На кронштейнах 13 и 14 расположен ступенчатый валик 16, шарнирно связанный с барабаном 3 звеном 17. Валик 16 размещен в направляющих выступах 18 и 19 корпуса 1. На валике 16 между кронштейнами 13 и 14 размещены две пружины 20 и 21 сжатия, разъединенные упорным элементом 22 в виде стопорного кольца. При этом пружина 20 обладает большей жесткостью, чем пружина 21. По торцам эти пружины снабжены торцовыми втулками 23-26. При этом втулка 23 упирается в кронштейн 13, втулки 24 и 25 - в элемент 22, а втулка 26-в выступ 19 корпуса 1. На кронштейне 14 закреплен горизонтальный пуансон 27, для направления которого в корпусе 1 предусмотрено отверстие 28. Ось этого пуансона должна совпадать с осью канала б в горизонтальном поло.жении и осью отверстия 10, т. е. с осью отверстия в изделии 29, куда должна быть установлена при запрессовке деталь. При этом диаметр пуансона 27 соразмерен меньшему диаметру ступенчатого отверстия, в виде которого выполнен канал 6. Пуансон предназначен для проталкивания и запрессовки детали в собираемом узле. В в алике 16 предусмотрен ограничительный бурт 30. Кронштейн 13 выполнен в виде вилки, ширина паза которой меньше торцового диаметра втулки 23 пружины 20, но больше ширины выступа 18. В устройстве предусмотрена система управления. Устройство работает следующим образом. В исходном положении канал 6 барабана 3 служит продолжением канала 7 в корпусе 1. Детали из бункера поштучно поступают в канал 7, а затем и в канал 6 барабана 3. При этом каждый раз поступает одна деталь. Для разделения потока в бункере предусмотрен отсекатель. Деталь, поступив в канал 6, упирается в бурт 11. После загрузки детали в барабан 3 включают привод 15 и ползун 12 начинает движение влево. При этом кронштейн 13 отходит от втулки 23, в результате чего пружина 20 разжимается, удерживая валик 16 в исходном положении. Втулка 23 в результате растяжения этой пружины достигает бурта 30 валика 16, после чего становится «в распор и прекращает воздействие на положения валика 16. Затем этот валик под действием пружины 21 начинает перемещаться вслед за кронштейном 13 и сообщает через звено 17 угловое перемешение вокруг собственной оси барабану 3. Последний поворачивается против часовой стрелки на 90° до упора плоской боковой гранью в упор 8. После этого перемещение валика 16 прекращается. При этом канал 6 с деталью устанавливается горизонтально соосно с отверстием 10. Ползун 12 в это время продолжает движеии е влево; и закрепленный на кронштейне 14 пуансон 27 входит в канал 6 и выталкивает деталь сначала в отверстие 10, а затем запрессовывает ее в изделие 29. Кронштейн 13 благодаря выполнению в виде вилки проходит мимо выступа 18. По окончании запрессовки подают команду на перемещение ползуна 12 вправо-в исходное положение. При обратном ходе этого ползуна пуансон 27 выходит из канала 6 барабана 3, после чего кронштейн 13 достигает втулки 23 и начинает воздействовать на систему пружин 20 и 21. При этом пружина 21, обладающая меньшей жесткостью, сжимается и валик 16 начинает перемещаться вправо, увлекая звено 17, которое осуществляет поворот барабана 3 на 90° до упора плоской гранью в упор 9, после чего

перемещение валика 16 прекращается. Дальнейщее перемещение кронштейна 13 приводит к сжатию пружины 20, благодаря чему происходит компенсация разности ходов валика 16 и ползуна 12 и гарантируется точность фиксации барабана 3 в конечном положении.

Таким образом, рабочий ход пуансона 27, который зависит от конструктивных особенностей собираемых деталей, не связан с ходом валика 16, величина которого минимальна и обеспечивается пружиной 21, сжимаемой при обратном ходе ползуна 12.

В предлагаемом устройстве в рабочую зону подают лищь пуансон, а непосредственно вблизи от собираемого узла находится только часть корпуса с поворотным барабаном, имеющая незначительные габариты, поэтому использование устройства на прак-. тике не вызовет затруднений. В таком устройстве предусмотрены кондукторное отверстие в корпусе и проталкивающий пуансон, в совокупности способствует повышению точности и надежности в работе. При этом пуансон имеет единый привод с ползуном, что значительно упрощает конструкцию устройства в целом и обеспечивает иа дежность и повышенную точность подачи и установки деталей в изделие.

Формула изобретения

пуансона, закрепленного на одном из кронштейнов параллельно валику.

барабан выполнен в виде сектора, загрузочный канал барабана выполнен в виде ступенчатого отверстия, при этом диаметр меньшего отверстия соразмерен диаметру пуансона, а барабан имеет возможность взаимодействия с упорами.

Источники информации,

30 принятые во внимание при экспертизе 1 Авторское свидетельство СССР№ 666031,.кл. В 23 Р 19/06, 1976 (прототип). /J 27 /

г0 г/ г9

« Фиг. 2 л 2J

Авторы

Даты

1982-02-07—Публикация

1980-06-16—Подача