Изобретение относится к технологии машиностроения, в частности к способам обработки деталей, совмещающих резание и пластическое деформирование, и может быть и.спользовано при обработке щтоков, плунжеров гидроцилиндров и других подобных деталей.

Целью изобретения является повышение производительности и качества обработки, снижение волнистости и кривизны обрабатываемой поверхности за счет изменения жесткости технологической системы в процессе обработки.

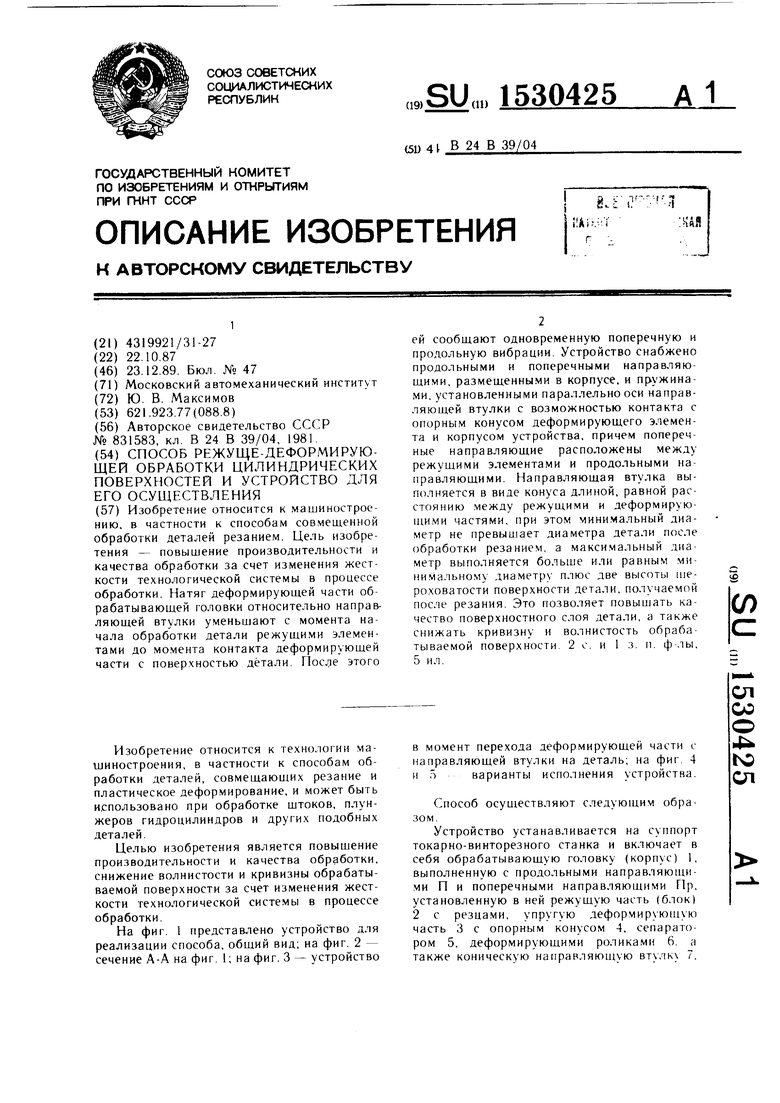

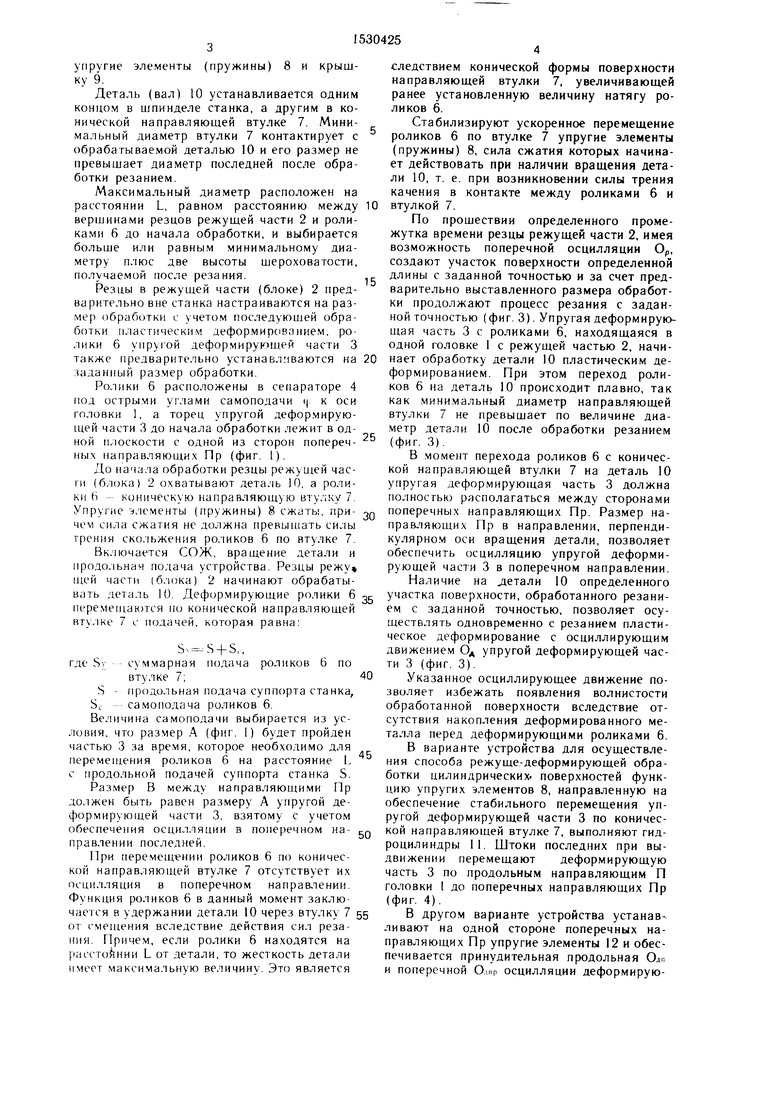

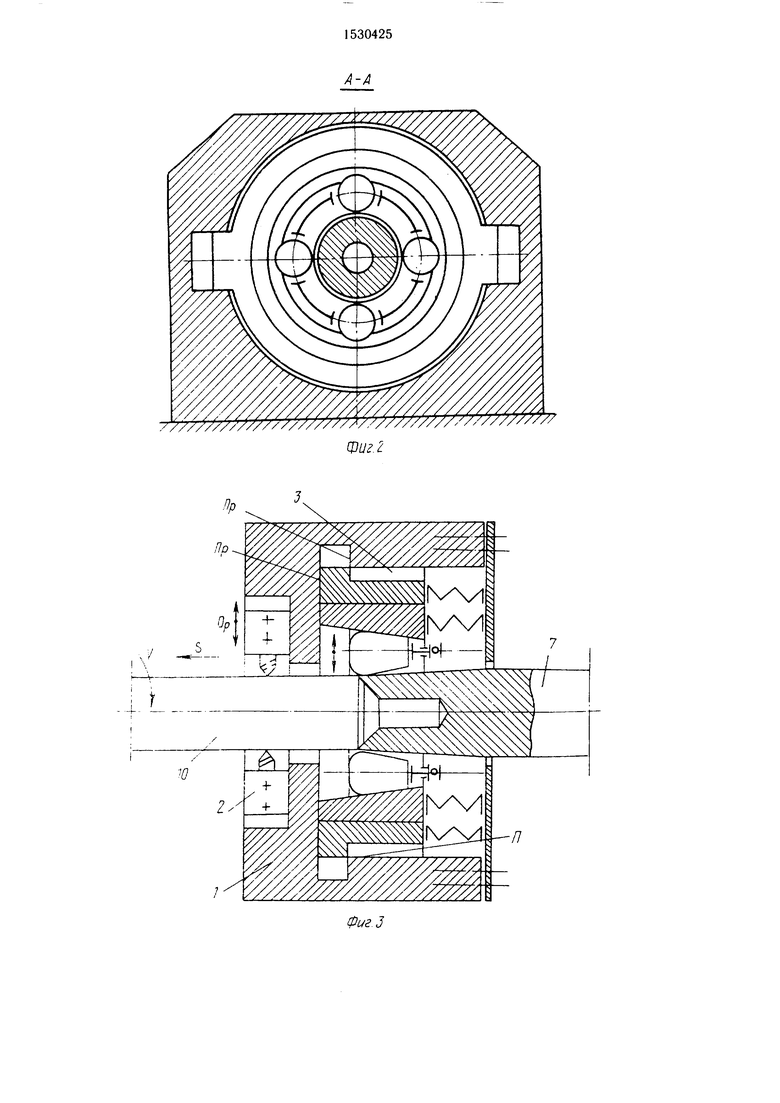

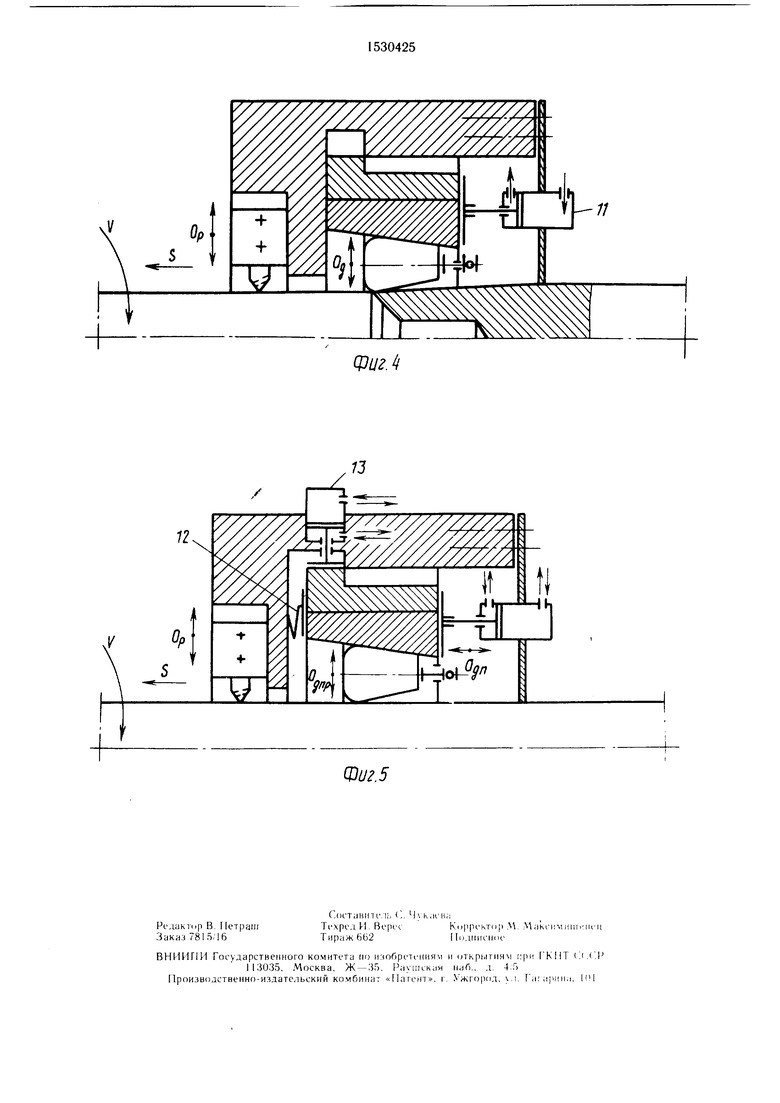

На фиг. 1 представлено устройство для реализации способа, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - устройство

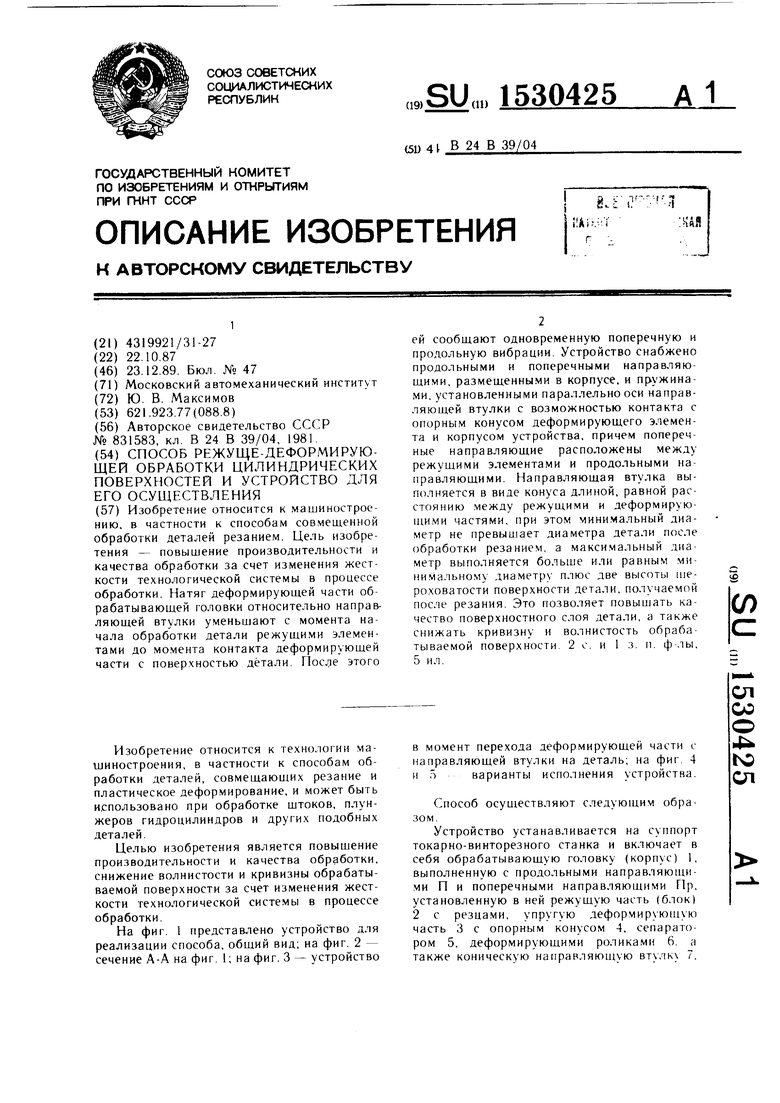

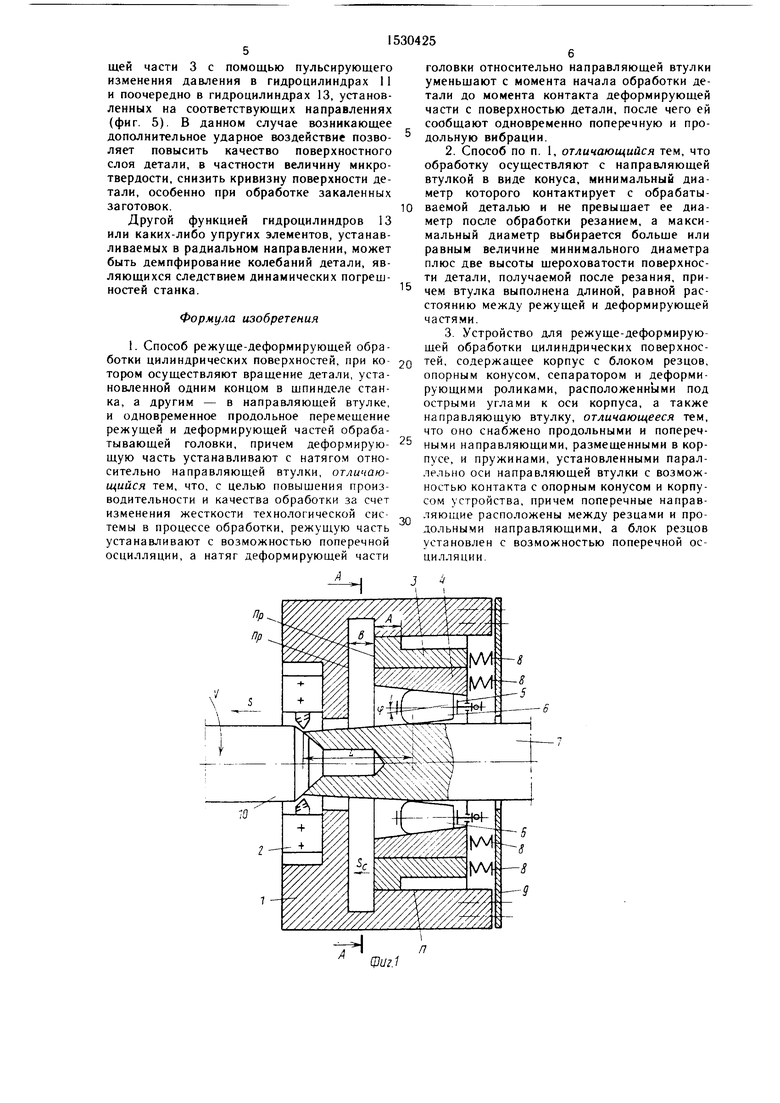

в момент перехода деформирующей части с направляющей втулки на деталь; на фиг. 4 и 5варианты исполнения устройства.

Способ осуществляют следующим образом.

Устройство устанавливается на суппорт токарно-винторезного станка и включает в себя обрабатывающую головку (корпус) 1, выполненную с продольными направляющими П и поперечными направляющими Пр, установленную в ней режущую часть (блок) 2 с резцами, упругую деформирующую часть 3 с опорным конусом 4, сепаратором 5, деформирующими роликами 6. а также коническую направляющую втулку 7.

ел

со

О

ГчЭ

сл

упругие элементы (пружины) 8 и крышку 9.

Деталь (вал) 10 устанавливается одним концом в шпинделе станка, а другим в конической направляющей втулке 7. Минимальный диаметр втулки 7 контактирует с обрабатываемой деталью 10 и его размер не превышает диаметр последней после обработки резанием.

Максимальный диаметр расположен на

расстоянии L, равном расстоянию между 10 втулкой 7.

следствием конической формы поверхности направляюш.ей втулки 7, увеличивающей ранее установленную величину натягу роликов 6.

Стабилизируют ускоренное перемещение роликов 6 по втулке 7 упругие элементы (пружины) 8, сила сжатия которых начинает действовать при наличии вращения детали 10, т. е. при возникновении силы трения качения в контакте между роликами 6 и

вершинами резцов режушей части 2 и роликами 6 до начала обработки, и выбирается больше или равным минимальному диаметру плюс две высоты шероховатости, получаемой после резания.

Резцы в режушей части (блоке) 2 предварительно вне станка настраиваются на размер обработки с учетом последуюшей обработки 1ластическим деформироРмШием, ролики 6 упругой деформирующей части 3

15

По прошествии определенного промежутка времени резцы режущей части 2, имея возможность поперечной осцилляции Ор, создают участок поверхности определеииой длины с заданной точностью и за счет предварительно выставленного размера обработки продолжают процесс резания с заданной точностью (фиг, 3). Упругая деформирующая часть 3 с роликами 6, находящаяся в одной головке 1 с режущей частью 2, начи25

также предварительно устанавливаются на 20 нает обработку детали 10 пластическим деформированием. При этом переход роликов 6 на деталь 10 происходит плавно, так как минимальный диаметр направляющей втулки 7 не превышает по величине диаметр детали 10 после обработки резанием (фиг, 3),

В момент перехода роликов 6 с конической направляюшей втулки 7 на деталь 10 упругая деформирующая часть 3 должна полностью располагаться между сторонами поперечных направляюших Пр, Размер направляющих Пр в направлении, перпендикулярном оси вращения детали, позволяет обеспечить осцилляцию упругой деформи- руюшей части 3 в поперечном направлении.

Наличие на летали 10 определенного

:и1даниый раз.мер обработки

Ролики 6 расположены в сепараторе 4 под острыми углами самоподачи ц к. оси головки 1, а торец упругой дефор.мирую- 1цей части 3 до начала обработки лежит в одной плоскости с одной из сторон поперечных направляюших Пр (фиг. 1).

Ло начала обработки резцы режущей части (блока) 2 охватывают деталь 10, а ролики 6 - коническую направляющую втулку 7. Упругие элементы (пружины) 8 сжаты, при- Q чем сила сжатия не должна превышать силы трения ско. 1ьжения ро.чиков б по втулке 7.

Включается СОЖ, вращение детали и продольная подача устройства. Резцы режу щей части (б.-кжа) 2 начинают обрабатывать деталь К

перемещак)тся по конической направляющей втулке 7 с подачей, которая равна:

Деформирующие ролики 6 5 участка поверхности, обработанного резанием с заданной точностью, позволяет осуществлять одновременно с резанием пластическое деформирование с осциллирующим движением Од упругой деформирующей части 3 (фиг. 3).

+ S,, где Sv - суммарная подача роликов 6 по

втулке

продольная подача суппорта станка, самогюдача роликов 6. Величина самоподачи выбирается из условия, что размер А (фиг. I) будет пройден частью 3 за время, которое необходимо для перемещения роликов 6 на расстояние L с продольной подачей суппорта станка S, Размер В между направляюпяими Пр должен быть равен размеру А упругой деформирующей части 3, взятому с учетом

45

ем с заданной точностью, позволяет осуществлять одновременно с резанием пластическое деформирование с осциллирующим движением Од упругой деформирующей части 3 (фиг. 3).

Указанное осциллирующее движение позволяет избежать появления волнистости обработанной поверхности вследствие отсутствия накопления деформированного металла перед деформирующими роликами 6.

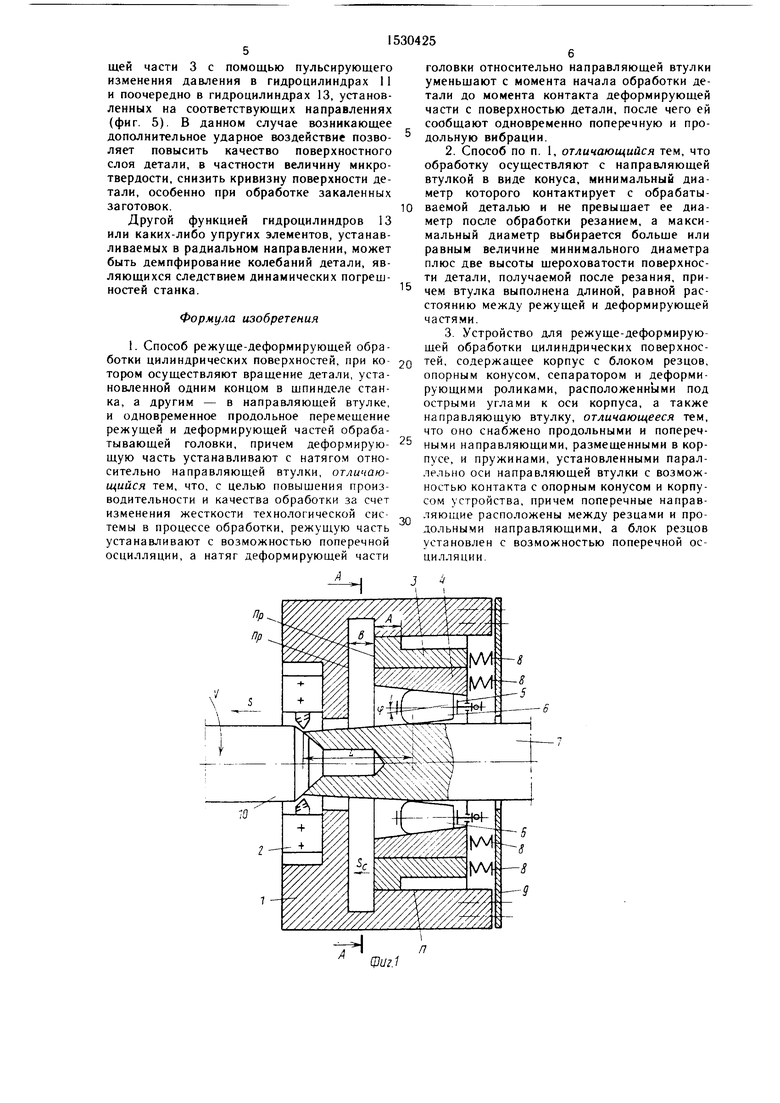

В варианте устройства для осуществления способа режуще-деформирующей обработки цилиндрических, поверхностей функцию упругих элементов 8, направленную на обеспечение стабильного перемещения упругой деформирующей части 3 по коничесобеспечения осцил,пяции в поперечном на- с, кой направляющей втулке 7, выполняют гидправлении последней.

При перемещ ении роликов 6 по конической направляющей втулке 7 отсутствует их осцилляция в поперечном направлении. Функция роликов 6 в данный момент заключается в удержании детали 10 через втулку 7 55 от смещения вследствие действия сил резания. Причем, если ролики 6 находятся на расстоянии L от детали, то жесткость детали имеет максимальную величину. Это является

роцилиндры 11. Штоки последних при выдвижении перемещают деформирующую часть 3 по продольным направляющим П головки 1 до поперечных направляющих Пр (фиг. 4).

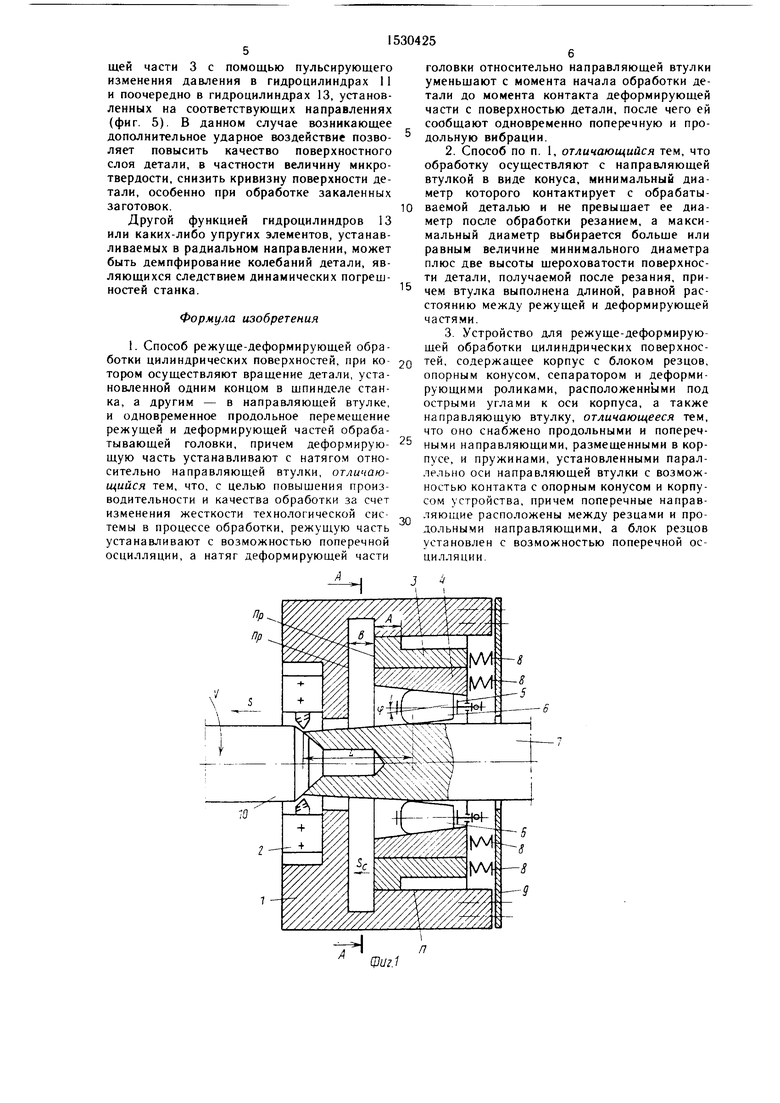

В другом варианте устройства устанавливают на одной стороне поперечных направляющих Пр упругие элементы 12 и обеспечивается принудительная продольная Одп и поперечной Ошр осцилляции деформирую втулкой 7.

следствием конической формы поверхности направляюш.ей втулки 7, увеличивающей ранее установленную величину натягу роликов 6.

Стабилизируют ускоренное перемещение роликов 6 по втулке 7 упругие элементы (пружины) 8, сила сжатия которых начинает действовать при наличии вращения детали 10, т. е. при возникновении силы трения качения в контакте между роликами 6 и

втулкой 7.

По прошествии определенного промежутка времени резцы режущей части 2, имея возможность поперечной осцилляции Ор, создают участок поверхности определеииой длины с заданной точностью и за счет предварительно выставленного размера обработки продолжают процесс резания с заданной точностью (фиг, 3). Упругая деформирующая часть 3 с роликами 6, находящаяся в одной головке 1 с режущей частью 2, начиучастка поверхности, обработанного резани

ем с заданной точностью, позволяет осуществлять одновременно с резанием пластическое деформирование с осциллирующим движением Од упругой деформирующей части 3 (фиг. 3).

Указанное осциллирующее движение позволяет избежать появления волнистости обработанной поверхности вследствие отсутствия накопления деформированного металла перед деформирующими роликами 6.

В варианте устройства для осуществления способа режуще-деформирующей обработки цилиндрических, поверхностей функцию упругих элементов 8, направленную на обеспечение стабильного перемещения упругой деформирующей части 3 по конической направляющей втулке 7, выполняют гидкой направляющей втулке 7, выполняют гидроцилиндры 11. Штоки последних при выдвижении перемещают деформирующую часть 3 по продольным направляющим П головки 1 до поперечных направляющих Пр (фиг. 4).

В другом варианте устройства устанавливают на одной стороне поперечных направляющих Пр упругие элементы 12 и обеспечивается принудительная продольная Одп и поперечной Ошр осцилляции деформирующей части 3 с помощью пульсирующего измеиения давления в гидроцилиндрах 11 и поочередно в гидроцилиидрах 13, установ- лениых на соответствующих направлениях (фиг. 5). В данном случае возникающее дополнительное ударное воздействие позво- ляет повысить качество поверхностного слоя детали, в частности величину микротвердости, снизить кривизну поверхности детали, особенно при обработке закаленных заготовок.

Другой функцией гидроцилиидров 13 или каких-либо упругих элементов, устанавливаемых в радиальном направлении, может быть демпфирование колебаний детали, являющихся следствием динамических погрешностей станка.

Формула изобретения

1. Способ режуще-деформирующей обработки цилиндрических поверхностей, при ко- тором осуществляют вращение детали, установленной одним концом в шпинделе станка, а другим - в направляющей втулке, и одновременное продольное перемещение режущей и деформирующей частей обрабатывающей головки, причем деформирующую часть устанавливают с натягом относительно направляющей втулки, отличающийся тем, что, с целью повышения производительности и качества обработки за счет изменения жесткости технологической системы в процессе обработки, режущую часть устанавливают с возможностью поперечной осцилляции, а натяг деформирующей части

А

0

5

о

головки относительно направляющей втулки уменьщают с момента начала обработки детали до момента контакта деформирующей части с поверхностью детали, после чего ей сообщают одновременно поперечную и продольную вибрации.

2.Способ по п. 1, отличающийся тем, что обработку осуществляют с направляющей втулкой в виде конуса, минимальный диаметр которого контактирует с обрабатываемой деталью и не превыщает ее диаметр после обработки резанием, а максимальный диаметр выбирается больше или равным величине минимального диаметра плюс две высоты шероховатости поверхности детали, получаемой после резания, при чем втулка выполнена длиной, равной расстоянию между режущей и деформирующей частями.

3.Устройство для режуще-деформирующей обработки цилиндрических поверхностей, содержащее корпус с блоком резцов, опорным конусом, сепаратором и деформирующими роликами, расположеннь1ми под острыми углами к оси корпуса, а также направляющую втулку, отличающееся тем, что оно снабжено продольными и поперечными направляющими, размещенными в корпусе, и пружинами, установленными параллельно оси направляющей втулки с возможностью контакта с опорным конусом и корпусом устройства, причем поперечные направляющие расположены между резцами и продольными направляющими, а блок резцов установлен с возможностью поперечной осцилляции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированной обработки резанием и поверхностно-пластическим деформированием и устройство для его осуществления | 1990 |

|

SU1801737A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2134631C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196663C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2019383C1 |

| Устройство для комбинированной обработки | 1989 |

|

SU1655762A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196662C1 |

| Способ режуще-деформирующей обработки цилиндрических поверхностей и устройство для его осуществления | 1988 |

|

SU1606315A1 |

| СПОСОБ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199417C2 |

| УСТРОЙСТВО ДЛЯ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199419C2 |

| СПОСОБ КОМБИНИРОВАННОЙ РЕЖУЩЕ-ДЕФОРМИРУЮЩЕЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2247016C1 |

Изобретение относится к машиностроению, в частности к способам совмещенной обработки деталей резанием. Цель изобретения - повышение производительности и качества обработки за счет изменения жесткости технологической системы в процессе обработки. Натяг деформирующей части обрабатывающей головки относительно направляющей втулки уменьшают с момента начала обработки детали режущими элементами до момента контакта деформирующей части с поверхностью детали. После этого ей сообщают одновременную поперечную и продольную вибрации. Устройство снабжено продольными и поперечными направляющими, размещенными в корпусе, и пружинами, установленными параллельно оси направляющей втулки с возможностью контакта с опорным конусом деформирующего элемента и корпусом устройства, причем поперечные направляющие расположены между режущими элементами и продольными направляющими. Направляющая втулка выполняется в виде конуса длиной, равной расстоянию между режущими и деформирующими частями, при этом минимальный диаметр не превышает диаметра детали после обработки резанием, а максимальный диаметр выполняется больше или равным минимальному диаметру плюс две высоты шероховатости поверхности детали, получаемой после резания. Это позволяет повышать качество поверхностного слоя детали, а также снижать кривизну и волнистость обрабатываемой поверхности. 2 с.п. и 1 з.п. ф-лы, 5 ил.

/

12

ф//г.4

| Устройство для комбинированной обра-бОТКи цилиНдРичЕСКиХ пОВЕРХНОСТЕй | 1977 |

|

SU831583A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-12-23—Публикация

1987-10-22—Подача