Изобретение относится к производству целлюлозно-бумажной промышленности и может быть использовано для производства фибры, которая находит широкое применение во многих отраслях: электротехнике, машиностроении, текстильной, тарной и т.д.

Цель изобретения - исключение трудоемкой и продолжительной технологической операции отмывки и упрочнение фибры.

Поставленная цель достигается тем, что в способе изготовления фибры путем обработки бумаги в пергаментирующем растворе с последующей накаткой листов и сущкой, в качестве пергаментирующего раствора используют насыщенный водный раствор аммиака меди. Его получают насыщением при сомнатной температуре

25%-ного раствора аммиака основным карбонатом меди СиСОз-Си(ОН)2, что составляет б г СиСОз-Си(ОН)2 в 60 мл 25%-ного раствора аммиака и добавкой 0,5-1% целлюлозы. В качестве основы используют фибровую бумагу по ГОСТ 13-258-84.

Способ опробован на трехслойных образцах фибры толщиной 0,2 мм, изготовлен- ных из фибровой бумаги. Технология изготовления фибры заключалась в следующем, Листы фибровой бумаги размером 110x110 мм пропитывались при комнатной температуре в насыщенном растворе аммиака меди в течение 2-4 с, после чего роликом накатывались друг на друга при усилии 2-3 кг. Затем полученный трехслойный пакет подвергали сушке при температуре 4000 О

кэ о

W

50°С. Готовые образцы фибры хранились 50°С в течение 10 мин, а затем выдерживали

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИБРЫ | 1995 |

|

RU2083747C1 |

| Способ изготовления фибры | 1990 |

|

SU1724777A1 |

| Электропроводящая фибра | 1979 |

|

SU1043220A1 |

| Машина для непрерывного производства летероида | 1936 |

|

SU61363A1 |

| Способ получения бумаги - основы для фибры и пергамента | 1942 |

|

SU65179A1 |

| Способ изготовления фибры | 1989 |

|

SU1687689A1 |

| Фибра | 1988 |

|

SU1602915A1 |

| Способ производства полотна фибры и машина для реализации способа | 1981 |

|

SU1011754A1 |

| Способ изготовления фибры в виде листов, стержней и трубок | 1949 |

|

SU86671A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ | 1968 |

|

SU218841A1 |

Сущность изобретения: для упрощения процесса и повышения прочности фибры в качестве пергаментирующего раствора используют насыщенный водный раствор аммиака меди, содержащий 0,5-1,0 мас% целлюлозы. 2 табл.

перед испытанием в эксикаторах, а затем из них вырезались образцы фибры размером 80x10 мм в продольном направлении для испытания на прочность при растяжении.

Для сопоставления изготавливались образцы трехслойной фибры по прототипу. Листы фибровой бумаги размером 110x110 мм пропитывались, в течение 2-4 с в растворе хлорида цинка плотностью 1,92 г/см3, после чего накатывались валиком с усилием примерно 2-3 кг. Затем пакеты вылеживались при комнатной температуре в течение 1 с и отмывались от хлорида цинка, после чего высушивались при температуре 50- 60°С. Для механических испытаний также вырезались образцы фибры. Испытания проводились на разрывной машине Инст- рон модели 1115 с диапазоном нагрузки 10-500 кг. Шкала измерений выбиралась таким образом, чтобы разрушающая нагрузка занимала не менее половины использования диапазона. Скорость перемещения активного захвата машины составляла 30 мм/мин.

Время пропитки 2-4 с выбрано исходя из технологических соображений и обусловлено достаточной пропиткой используемой бумаги. Усилие накатки также определено экспериментально: давление до 2 кг недостаточно, а более 3 кг нецелесообразно, так

как пропиточный раствор выдавливается из пакета. Для сушки при температуре ниже 40°С требуется больше времени, что нетехнологично. Верхний предел сушки 60°С является вполне достаточным по времени, а сушка при температуре выше 60°С требует больших затрат энергии.

Пример. Три листа фибровой бумаги размером 110x110 мм погружались при комнатной температуре в пергаментирующий раствор аммиаката меди с добавкой 0,5% целлюлозы (бумаги или ваты) на 2 с, после чего роликом накатывались последовательно друг на друга (3 слоя) при усилии 2 кг.

Сушку образцов производили при температуре 40°С в течение 12 мин. а затем выдерживали на воздухе 1 ч.

Затем из них вырезались образцы фибры размером 80x10 мм в продольном направлении для испытания на прочность при растяжении.

П р и ме р 2. Три листа фибровой бумаги размером 110x110 мм погружались при комнатной температуре в пергаментирующий раствор аммиака меди с добавкой 0,7% целлюлозы (бумага или вата) на 3 с. после чего роликом накатывались последовательно друг на друга (3 слоя) при усилим 3 кг Сушку образцов производили при -емперзтуре

на воздухе 40 мин. Затем из них вырезались образцы фибры размером 8-0x10 мм в продольном направлении для испытания на

прочность при растяжении.

П р и м е р 3. Три листа фибровой бумаги размером 110x110 мм погружались при комнатной температуре в пергаментирующий раствор аммиаката меди с добавкой 1 % целлюлозы (бумаги или ваты) на 4 с, после чего роликом накатывались последовательно друг на друга три слоя при усилии 3 кг. Сушку образцов производили при температуре 60°С в течение 8 мин, а затем выдерживали на воздухе 30 мин. Из них вырезались образцы фибры размером 80x10 мм в продольном направлении для испытания на прочность при растяжении.

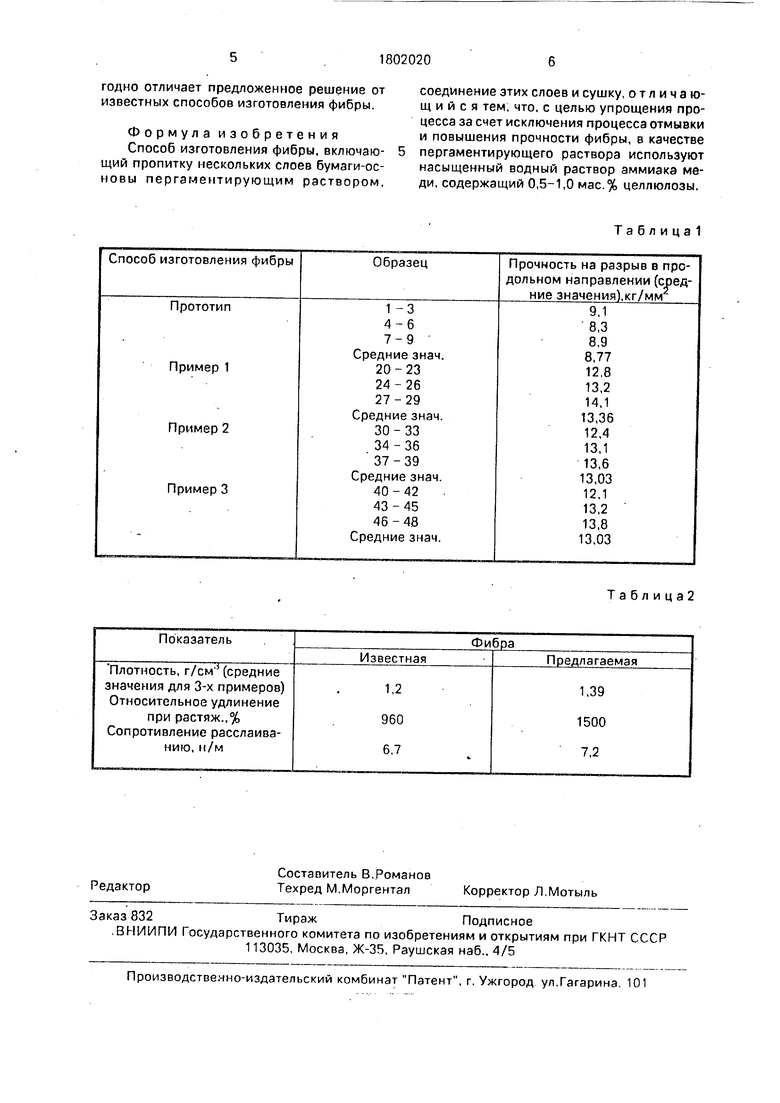

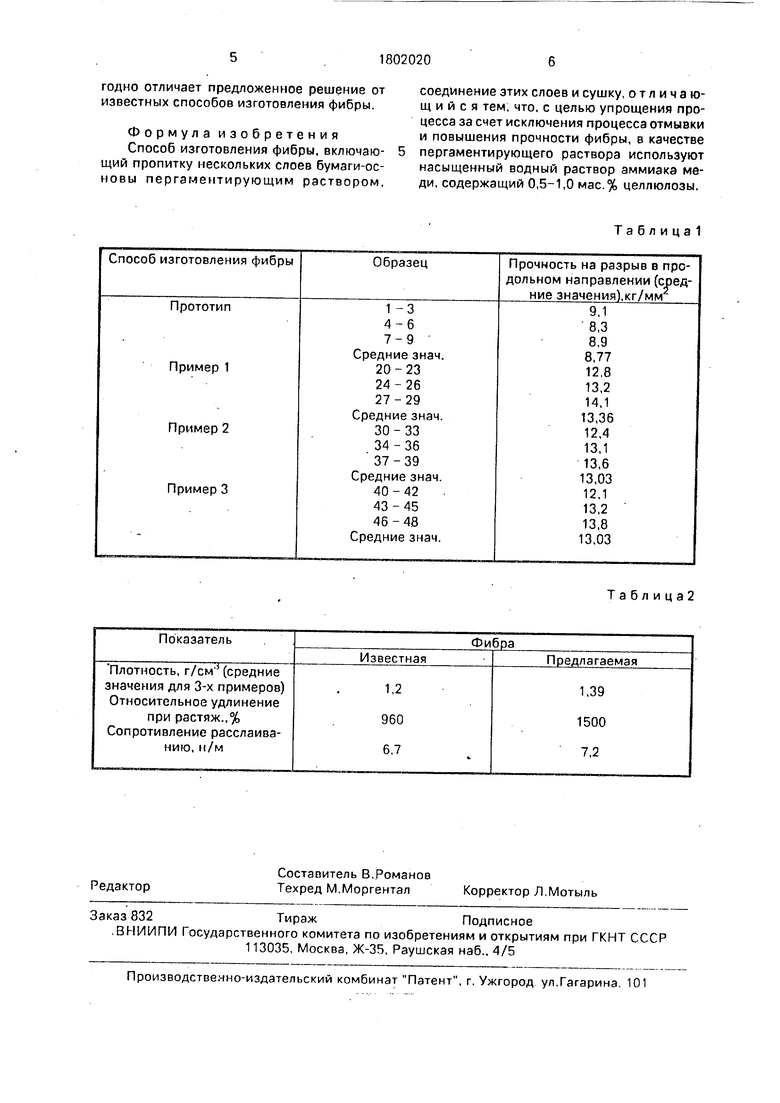

В табл. 1 представлены сравнительные

данные результатов испытаний. Каждый вид фибры испытывался на 9 образцах на растяжение в продольном направлении.

Из данных табл.1 видно, что прочность образцов прототипа в среднем составляет

важные показатели фибры как плотность, эластичность, характеризуемая показателем относительного удлинения при растяжении, сопротивление расслаиванию находятся на уровне обычной фибры.

Эти данные приведены в табл.2.

Следовательно, предлагаемый способ изготовления фибры исключает такую трудоемкую операцию как отмывка и одновре- менно значительно повышается ее

прочностные свойства..

Механизм пергаментирующего воздействия растворов аммиаката меди в упрощенном виде состоит в следующем.

Медно-аммиачные растворы растворяют целлюлозу

СбН7(ОН)3 + Cu(NH3MOH)2 ОНч

02Н7Сб-ОН-Си(МНз)4(ОН)2

4 ОН/

Особенность этого процесса состоит в том. что выпадение гидратцеллюлозы происходит в этом случае без обработки водой, а просто в результате сушки при отщеплении аммиака.

Таким образом, изобретение позволяет

исключить трудоемкую и продолжительную

операцию отмывки фибры от пергаменшрующего раствора и упрочнить Фибру что выгодно отличает предложенное решение от известных способов изготовления фибры.

Формула изобретения Способ изготовления фибры, включающий пропитку нескольких слоев бумаги-основы пергаментирующим раствором,

соединение этих слоев и сушку, отличающийся тем; что. с целью упрощения процесса за счет исключения процесса отмывки и повышения прочности фибры, в качестве пергаментирующего раствора используют насыщенный водный раствор аммиака меди, содержащий 0,5-1,0 мас.% целлюлозы,

Таблица

Таблица2

| Пузырев С.А | |||

| и др | |||

| Технология обработки и переработки бумаги и картона | |||

| М.: Лесная промышленность, 1985 | |||

| Аксельрод Г.З | |||

| Изучение физико-механических явлений процесса взаимодействия целлюлозы с растворами хлористого цинка в условиях фибрового производства | |||

| Диссерт | |||

| на соиск | |||

| степени к.т.н., ВНИИБ, 1968 | |||

| Способ получения фибры | 1984 |

|

SU1158644A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления фибры | 1949 |

|

SU83436A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-03-15—Публикация

1991-05-30—Подача