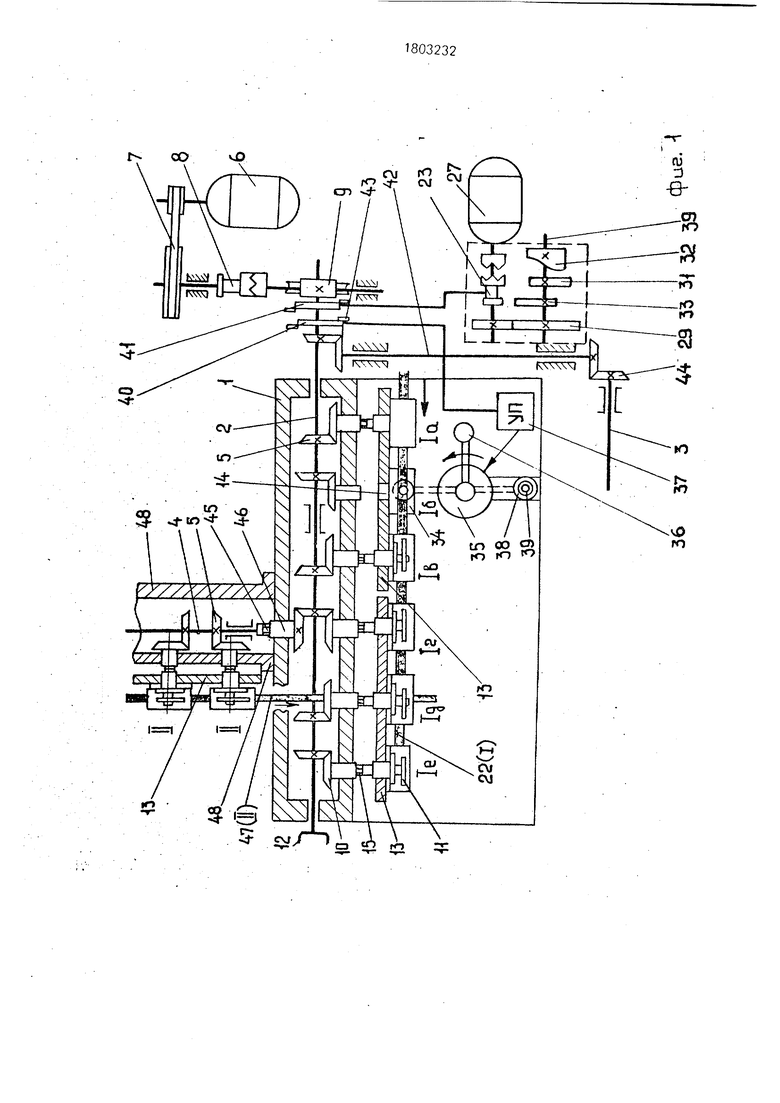

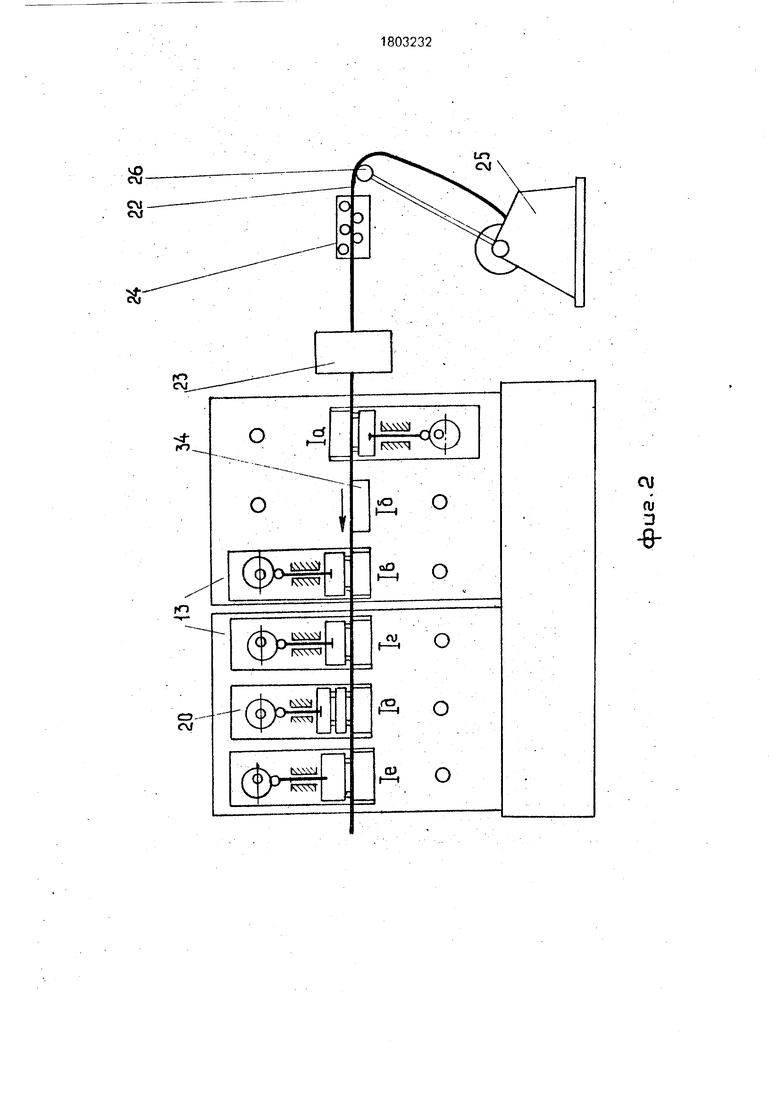

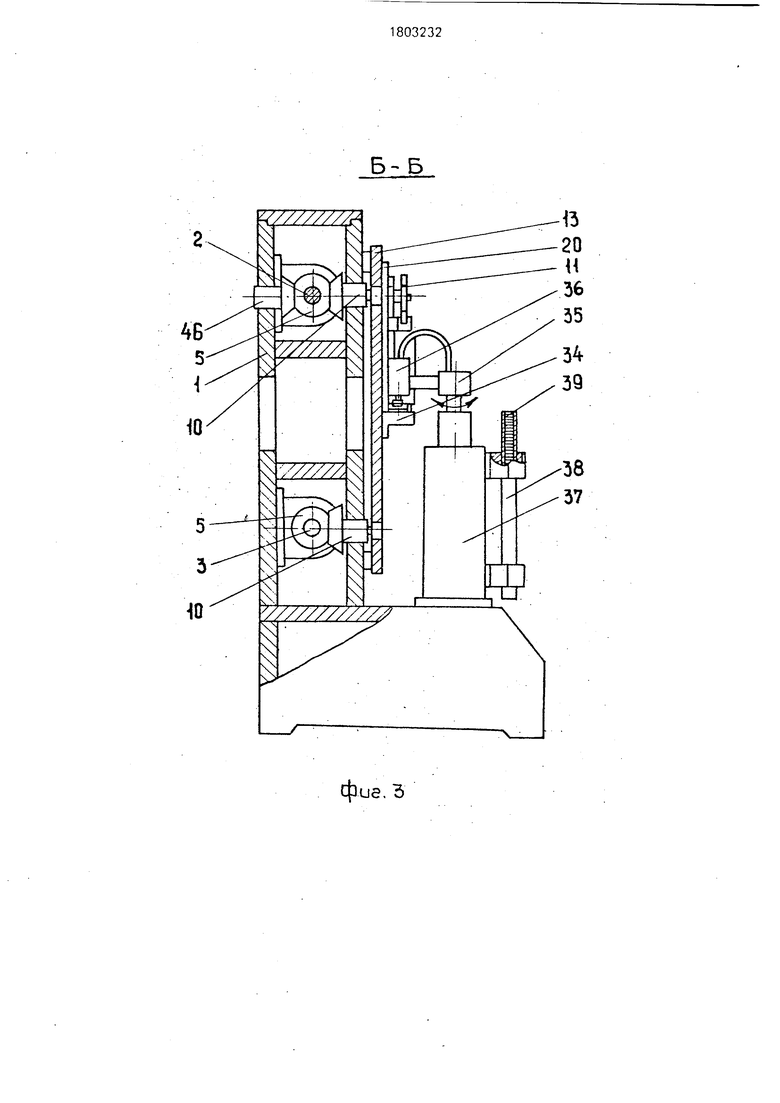

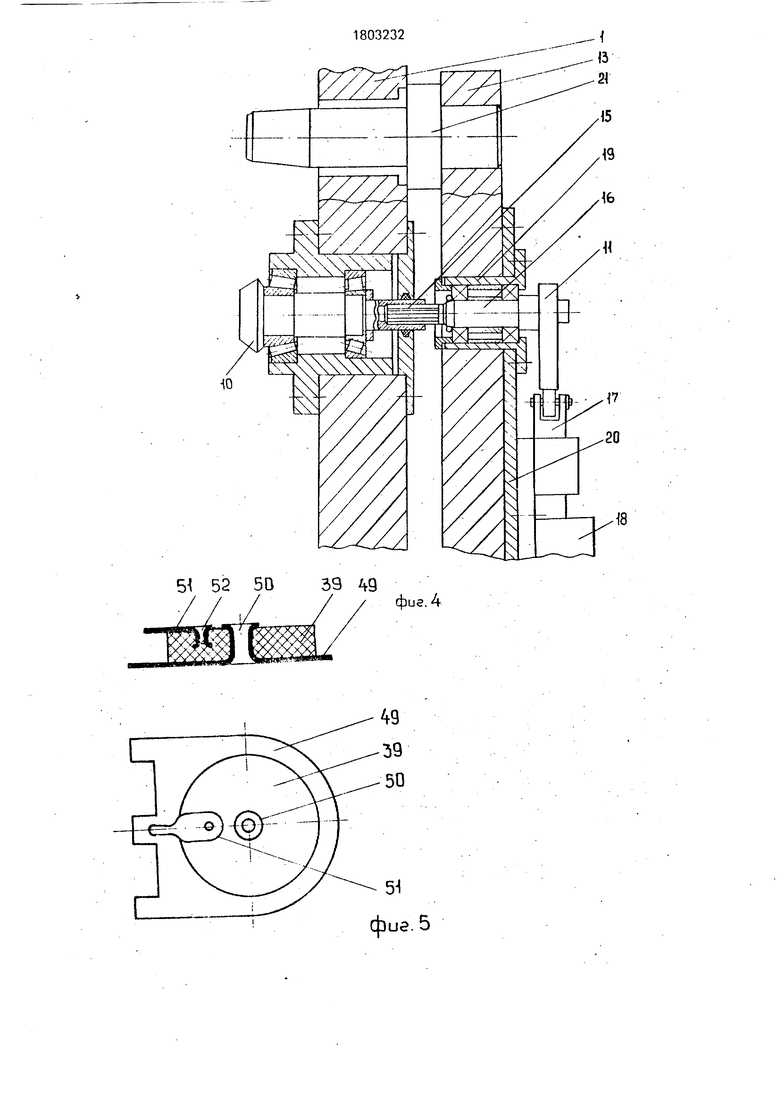

ческие шестерни 5 находятся в постоянном зацеплении с приводными коническими шестернями 10, которые установлены с воз можностью вращения в станине 1. Главный приводной вал 2 содержит муфту 12, кото. рая может быть использована для его удли- нения при увеличении количества секций в устройстве. Рабочие органы установлены на сьемных плитах 13 по центрирующим отверстиям 14. Каждый рабочий орган содержит передаточное звено 11, связанные шлице- вым соединением 15 с приводной конической шестерней 10. Передаточное звено 11 связано через ползун 17 с рабочим инструментом 18 (фиг.14). Корпус 19 вала 16, корпус ползуна 17 и неподвижная часть инструмента закреплены в съемном корпусе 20 рабочего органа, который установлен на плите 13. Плита с комплектом рабочих органов установлена в станине 1 с помощью установочных штырей 21, обеспечивающих соосность элементов шлицевого соединения 15, служащего для присоединения к приводу от приводных валов через приводные конические шестерни 10 всех рабочих органов, размещенных на плитах 13. Для подачи ленты 22 устройство снабжено механизмом шаговой подачи 23, устройством правки ленты 24 и рулонодержателем с направляющей поддержкой 26 (фиг. 2). Механизм пошагов ой подачи связан со скоростным электроприводом 27 посредством однооборотной электромагнитной муфты 28, зубчатой пары 29 и кулачкового вала 30 с кулачками 31-33, служащих для зажима ленты в цанге, перемещения цанги с лентой на шаг и прижима переменной ленты (фиг.1). Для осуществления присоединения

штучных деталей к базовой ленте 22 устройство имеет на сборочной позиции 34 манипулятор 35 с вакуумным захватом 36, связанным с управляемым приводом 37, магазин 38 с размещенными в нем штучными деталями 39 (фиг.1,3). Для управления вспомогательными механизмами на главном приводном валу 2 размещены кулачки управления 40 и 41, связанные с управляемым приводом 37 и однооборотной электромагнитной муфтой 28 (фиг.1). Дополнительный приводной вал 3 связан с главным валом 2 с помощью вала 42 и двух пар конических шестерен 43 и 44, а дополнительный приводной вал 4 - с помощью шлицевого соединения 45 и дополнительной приводной конической шестерни 46, находящейся в постоянном зацеплении с ведущей конической шестерней 5 главного приводного вала 2. Для пошаговой подачи дополнительной ленты 47 используется отдельный механизм (на схеме не показан), аналогичный механизму подачи базовой ленты 22. Дополнительный приводнойгвал 4 размещен в корпусе 48, присоединенном к станине 1.

Устройство может быть оснащено любым количеством рабочих органов в зависимости от сложности изготовляемого изделия и обрабатывать любое количество- лент, в зависимости от числа деталей, пол- уча,емых от лент при изготовлении изделия,

Рабочие органы, используемые в устройстве, могут быть разделены на такие группы:

1. Рабочие органы для подготовки лент к межпозиционному транспортированию и для подготовки деталей-полуфабрикатов в

ленте к сборке. К ним относятся рабочие органы, содержащие в качестве рабочих инструментов вырубные штампы для получения в ленте технологических базовых отверстий, штампы для высечки контуров

деталей-полуфабрикатов, гибочные и вытяжные штампы для обработки деталей-пол- уфабрикато в в ленте, сверлильные и резьбонарезные головки и т.п.

2. Рабочие органы для подготовки штуч

ных деталей, присоединенных к ленте, к

сборке. К ним относятся рабочие органы, содержащие в качестве рабочего инструмента сверлильные, резьбонарезные, зачи- стные головки.

з. Рабочие органы для соединения деталей-полуфабрикатов и штучных деталей между собой и с лентой, на которой осуществляется сборка изделия. К ним относятся устройства для чеканки, развальцовки, загибки, склеивании, сварки и т.п.

4. Рабочие органы для вырубки из ленты собранного изделия, включающие в качестве инструмента вырубные штампы..

Кроме рабочих органов, устройство содержит вспомогательные устройства-механизмы пошагового перемещения лент, механизмы загрузки штучных деталей, накопительные механизмы (магазины, вибробункера, рулонодержатели). В зависимости

от состава рабочих ортанов устройство может применяться для изготовления деталей-полуфабрикатов в ленте , для изготовления деталей - полуфабрикатов и их сборки между собой и с штучными деталями, для сборки

штучных деталей с лентой, для сборки между собой нескольких лент, для обработки штучных деталей, присоединенных к ленте, для сборки нескольких штучных деталей, подаваемых на лентах-носителях. Наличие того

или иного состава рабочих органов, установленных на плитах устройства, последовательность их расположения определяются конструкцией изготовляемого изделия и технологической схемой изготовления.

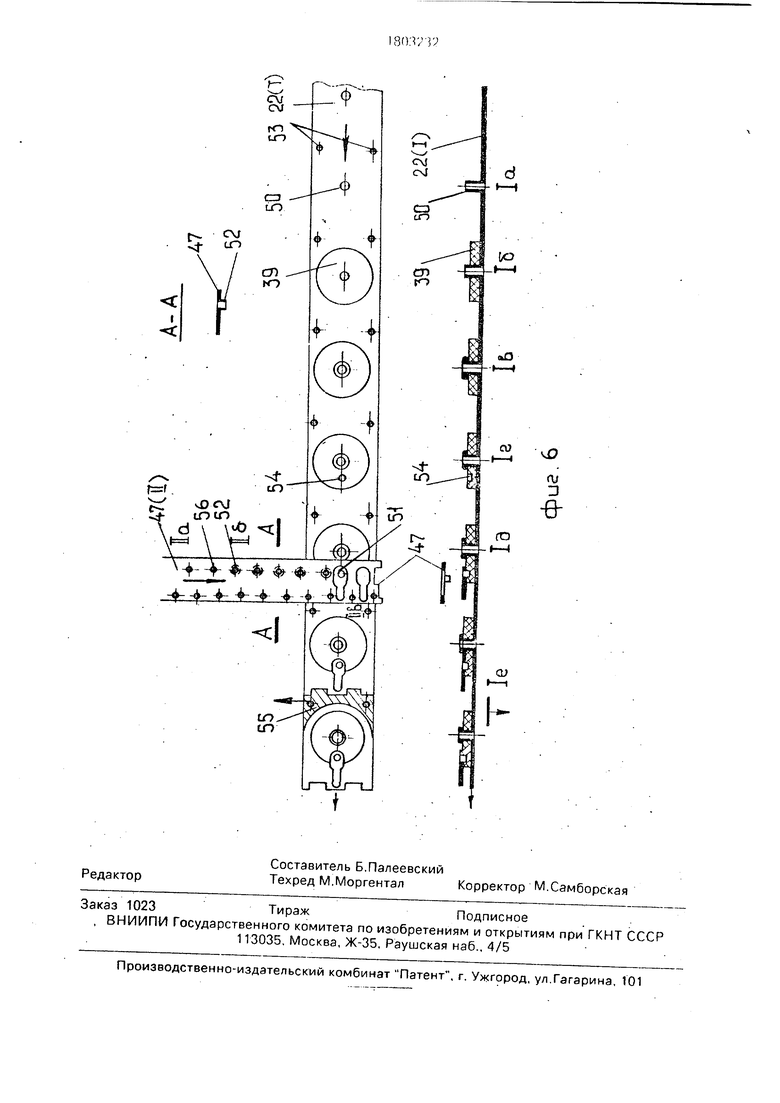

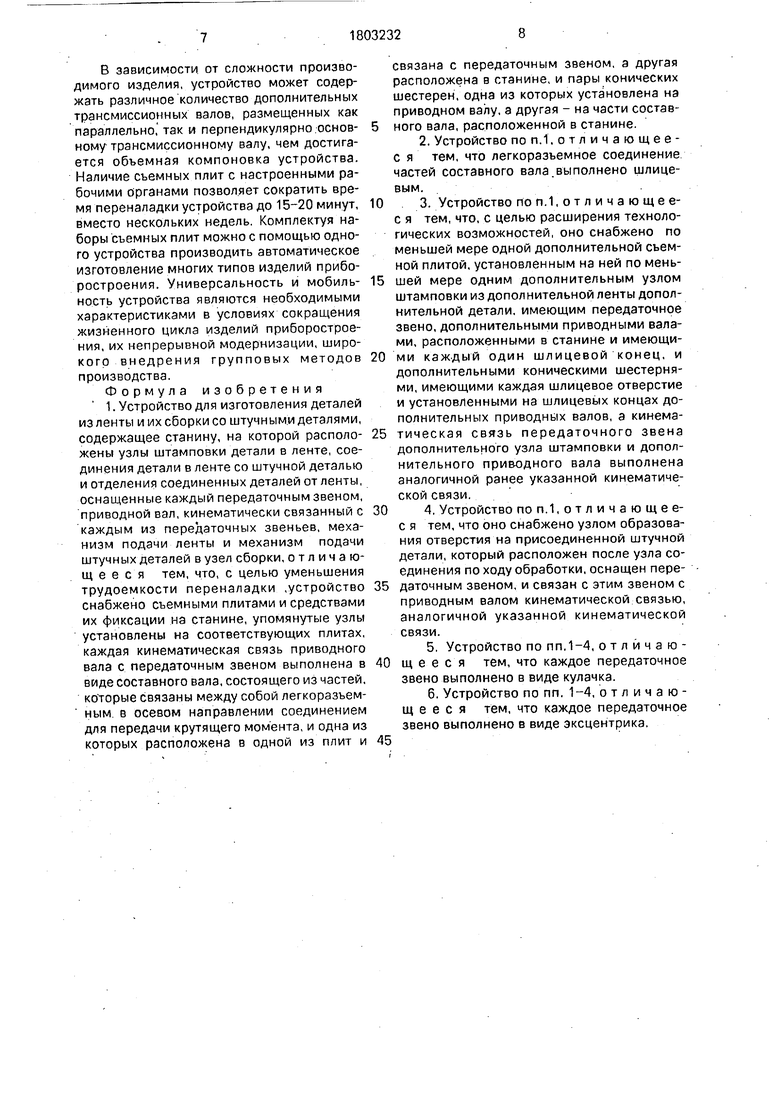

Для изготовления изделия, содержащего корпус 39, основание 49 с трубкой 50, получаемой вытяжкой, контакт 51 с элементом его фиксации 52 (фиг.5) на устройстве реализуется технологическая схема изготовления (фиг.6), включающая следующие технологические операции. Лента I (22) с центрирующими отверстиями 53 последовательно обрабатывается на шести позициях, на каждой из которых размещается соответствующий рабочий орган. На позиции I а (фиг.б), осуществляется вытяжка тру- 50, на позиции 16 на трубку 50 манипулятором надевается корпус 39, на позиции IB фиксируется корпус развальцовкой трубки 50, на позиции г корпус 39 подготавливается к сборке, для чего в нем выполняется отверотие 54, в которое на позиции д запрессовывается трубка 52 контакта 51. Позиция д объединена с позицией I IB вырубки контакта 51 из ленты 11 (47). Далее на позиции 1е высекается перемычка 55, что позволяет освободить из ленты 1 (22) собранное изделие. Лента 11 (47), из которой изготавливается контакт 51 обрабатывается последовательно на 3 позициях. На позиции Ив вырубаются центрирующие отверстия 56, на позиции Ив вырубается контакт 51, подается к ко«рпусу 39, расположенном на ленте 1 (22), и присоединяется к нему.

Для реализации этой технологической схемы устройство содержит следующие рабочие органы 20, размещенные на плитах 13 (перечислены в направлении движения ленты 1 (22) и ленты 11 (47) (фиг. 1,2):

штамп для вытяжки трубки 50 (позиция la);

сборочная позиция, включающая манипулятор 35 с захватом 36 и блоком управления 37, и магазин 38 для корпусов 39 (позиция 16);

рабочий орган для развальцовки трубки 50 (позиция 1в);

рабочий орган для изготовления отверстия 54 (сверление или тепловая обработка) (позиция 1г);

сдвоенный рабочий орган, вырубающий контакт 51 из ленты 11 (47) и подающий его к корпусу 39, находящемуся на ленте I (22) так, чтобы трубка 52 контакта зашла в отверстие 54 и зафиксировалась в нем (позиция д. Ив);

выеечной штамп для удаления перемычки 55 (позиция le):

рабочий орган для вырубки центрирую- чцйх отверстий 56 (позиция На);

рабочий орган для вытяжки трубки 52 (позиция Иб).,

Устройство работает следующим образом.

Плиты 13, оснащенные налаженными рабочими органами, фиксируются с по- 5 мощью установочных штырей 21 в станине 1. При этом валы привода силовых элементов 16 соединяются с приводными коническими шестернями 10 с помощью шлицевого соединения 15. Далее произво0 дится заправка в устройство подготовленных концов лент 22 и 47 и установка загруженного магазина 38 с штучными деталями 39. Производится включение привода и электромагнитной муфты 8, вращение пе5 редается на приводные валы 2,3.4, конические шестерни которых вращают приводные конические шестерни 10, а те, в свою очередь, через шлицевое соединение 15 передают вращение силовым элементам

0 11, которые приводят к движение ползуны 17с рабочими инструментами 18. Исходное положение инструментов обеспечивается при наладке, а синхронность работы - за счёт постоянной кинематической связи при5 водных валов между собой и с приводными коническими шестернями 5. Синхронность работы механизма загрузки 35 штучных деталей 39 обеспечивается кулачком 40, управляющим приводом 37. Вакуумный захват

0 36 поворачивается к магазину 38, захватывает при опускании штучную деталь 39, поворачивается к сборочной позиции 34 и опускает штучную деталь на ленту 22. Выполнение всех рабочих операций и загрузка

5 в ленту штучной детали осуществляется за один неполный оборот приводных валов 2- 4. В конце оборота кулачок 41 включает од- нооборотную электромагнитную муфту 28. связывающую скоростной электропривод

0 27 с кулачковым валом 30. за один оборот которого происходит перемещение ленты 22 на шаг и муфта отключается. Одновременно происходит перемещение на шаг ленты 47. Далее начинается новый оборот

5 приводных валов и цикл повторяется.

Технико-экономическая эффективность заявляемого устройства обусловлена его универсальностью, быстрой переналажива- емостью, являющихся следствием агрегат0 но-модульного принципа построения. Перечисленные преимущества устройства позволяют применять его для комплексной автоматизации производства широкого класса изделий приборостроения, содержа5 щих маложесткие детали, получаемые из лент. При этом исключается использование загрузочно-ориентирующих устройств, надежность работы которых при загрузке маложестких и сцепляемых между собой деталей низка.

В зависимости от сложности производимого изделия, устройство может содержать различное количество дополнительных трансмиссионных валов, размещенных как параллельно, так и перпендикулярно.основ- ному трансмиссионному валу, чем достигается объемная компоновка устройства. Наличие съемных плит с настроенными рабочими брганами позволяет сократить время переналадки устройства до 15-20 минут, вместо нескольких недель. Комплектуя наборы съемных плит можно с помощью одного устройства производить автоматическое изготовление многих типов изделий приборостроения. Универсальность и мобиль- ность устройства являются необходимыми характеристиками в условиях сокращения жизненного цикла изделий приборостроения, их непрерывной модернизации, широкого внедрения групповых методов производства.

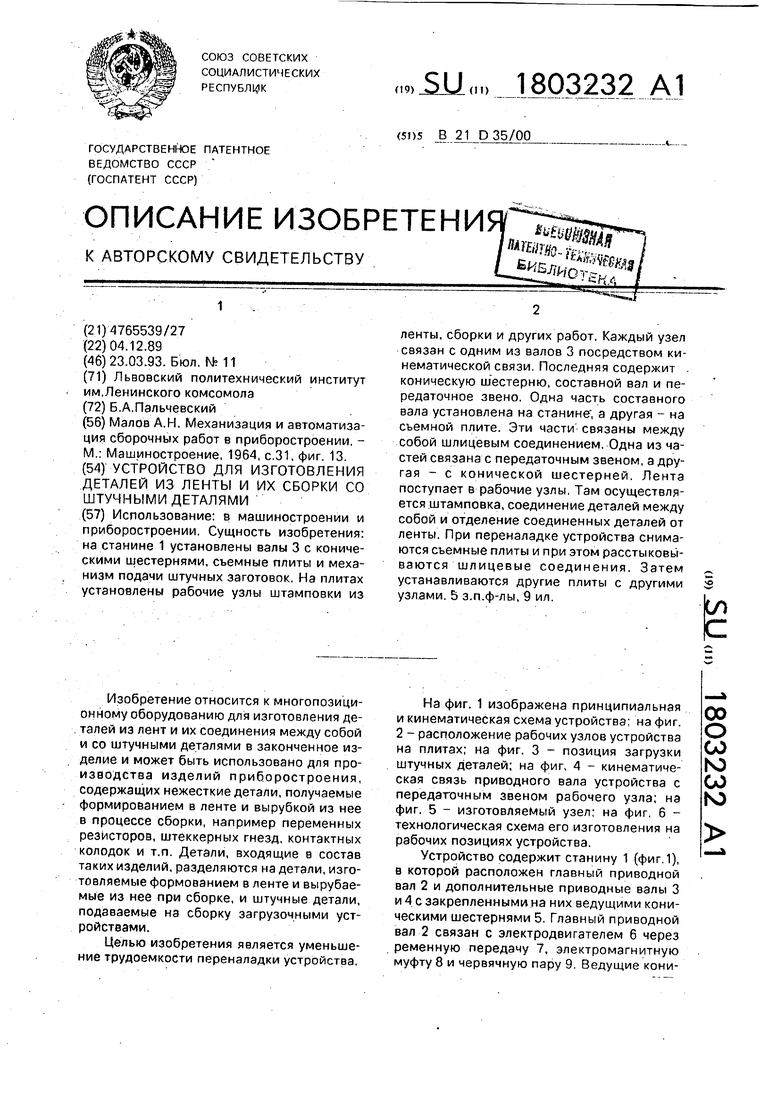

Формула изобретения 1. Устройство для изготовления деталей из ленты и их сборки со штучными деталями, содержащее станину, на которой располо- жены узлы штамповки детали в ленте, соединения детали в ленте со штучной деталью и отделения соединенных деталей от ленты, оснащенные каждый передаточным звеном, приводной вал, кинематически связанный с каждым из передаточных звеньев, механизм подачи ленты и механизм подачи штучных деталей в узел сборки, отличающееся тем, что, с целью уменьшения трудоемкости переналадки .устройство снабжено съемными плитами и средствами их фиксации на станине, упомянутые узлы установлены на соответствующих плитах, каждая кинематическая связь приводного вала с передаточным звеном выполнена в виде составного вала, состоящего из частей, ко торые связаны между собой легкоразъемным, в осевом направлении соединением для передачи крутящего момента, и одна из которых расположена в одной из плит и

связана с передаточным звеном, а другая расположена в станине, и пары конических шестерен, одна из которых установлена на приводном валу, а другая - на части составного вала, расположенной в станине.

2. Устройство по п.1. отличающее- с я тем, что легкоразъемное соединение, частей составного вала.выполнено щлице- вым..

3. Устройство по п.1, о т л и ч а ю щ е е- с я тем, что, с целью расширения технологических возможностей, оно снабжено по меньшей мере одной дополнительной съемной плитой, установленным на ней по меньшей мере одним дополнительным узлом штамповки из дополнительной ленты дополнительной детали, имеющим передаточное звено, дополнительными приводными валами, расположенными в станине и имеющими каждый один шлицевой конец, и дополнительными коническими шестернями, имеющими каждая шлицевое отверстие и установленными на шлицевых концах дополнительных приводных валов, а кинематическая связь передаточного звена дополнительного узла штамповки и дополнительного приводного вала выполнена аналогичной ранее указанной кинематической связи.

4. Устройство поп.1,отличающее- с я тем, что оно снабжено узлом образования отверстия на присоединенной штучной детали, который расположен после узла соединения по ходу обработки, оснащен передаточным звеном, и связан с этим звеном с приводным валом кинематической связью, аналогичной указанной кинематической связи.

5. Устройство по пп.1-4, отличающееся тем, что каждое передаточное звено выполнено в виде кулачка.

6. Устройство по пп. 1-4, отличающее с я тем, что каждое передаточное звено выполнено в виде эксцентрика.

о

си

ги 3

-8

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Автомат для обработки деталей кольцевого периодически повторяющегося профиля | 1982 |

|

SU1060347A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU946733A1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| Устройство для позиционной обработки брусковых деталей | 1980 |

|

SU912494A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА, ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ, ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2412772C2 |

| Автомат для изготовления деталей из ленты | 1991 |

|

SU1803301A1 |

Авторы

Даты

1993-03-23—Публикация

1989-12-04—Подача