(54) УСТРОЙСТВО ДЛЯ ПОЗИЦИОННОЙ ОБРАБОТКИ БРУСКОВЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для позиционнойОбРАбОТКи бРуСКОВыХ дЕТАлЕйМЕбЕли | 1978 |

|

SU810485A1 |

| Устройство для обработки брусковых деталей мебели | 1978 |

|

SU729047A1 |

| Устройство для получения рельефных изображений | 1979 |

|

SU979175A1 |

| ЗУБОШЕВИНГОВАЛЬНЫЙ СТАНОК | 1969 |

|

SU254314A1 |

| Станок для обработки брусковыхдЕТАлЕй | 1977 |

|

SU818865A1 |

| Станок для точки кардной гарнитуры шляпок | 1954 |

|

SU100815A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| ПРЕССОВЫЙ АГРЕГАТ | 1990 |

|

RU2043815C1 |

| Пресс для последовательной штамповки | 1968 |

|

SU290637A1 |

1

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в мебельном производстве при обработке брусковых деталей мебели.

Известно устройство для позиционной обработки брусковых деталей мебели, содержащее станину, магазин, кулачковый привод с распределительным валом, неподвижные шпиндельные головки и механизм зажима заготовки, расположенный на вертикальных направляющих поперечной каретки, которая установлена на горизонтальных направляющих продольной каретки 1.

Однако обеспечение необходимой точности обработки требует значительного увеличения размеров кулачков для записи программы.

Известно устройство для позиционной обработки брусковых деталей, содержащее станину, м.агазин, продольную и поперечную каретки с приводом от кулачкового распред.елительного вала через валы и зубчатые передачи, вал привода продольной каретки,неподвижные шпиндельные головки и механизм зажима заготовки, расположенный на вертикальных направляющих поперечной каретки, установленной на продольной каретке. Устройство за счет записи программ рабочих и холостых перемещений на разных кулачках и за счет того, что холостые ходы осуществляются продольной платформой, а рабочие ходы продольной кареткой, обеспе5 чивает высокую точность нарезания орнаментов на брусковой детали 2.

Недостатком данного устройства является громоздкость, большая металлоемкость и сложность конструкции.

10 Цель изобретения - упрощение конструкции устройства.

Поставленная цель достигается тем, что устройство снабжено дополнительным валом с двумя электромагнитными муфтами, шестернями и толкателем, взаимодействующим с

кулачковым распределительным валом, а на валу привода продольной каретки установлены две щестерни, входящие в зацепление с щестернями дополнительного вала, причем последние закреплены на свободных полу20 муфтах электромагнитных муфт, другие полумуфты которых жестко связаны с дополнительным валом и толкателем.

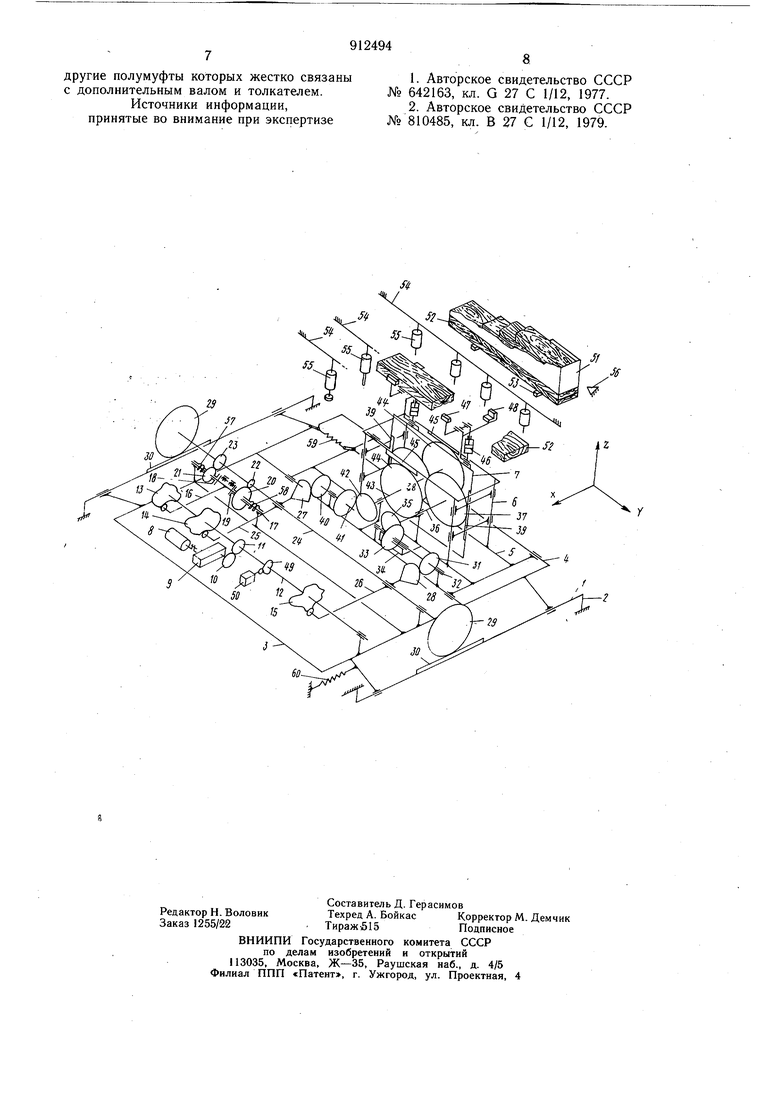

На чертеже изображена кинематическая схема устройства для позиционной обработки брусковых деталей.

На направляющих Г станины 2 установлена продольная каретка 3, несущая направляющие 4. На направляющих 4 установлена поперечная каретка 5, на вертикальных направляющих 6 которой расположен механизм 7 зажима заготовки. На каретке 3 установлен электродвигатель 8, приводящий во вращение редуктор 9, на выходной вал которого насажена шестерня 10, находящаяся в зацеплении с шестерней 11, жестко насаженной на распределительный вал 12, установленный в подщипниках каретки 3. На валу 12 жестко сидят кулачок 13 с программой рабочих и.холостых ходов и кулачки 14 с программой рабочих ходов 15. С кулачком 13 взаимодействует посредством толкателя 16 дополнительный вал 17, на котором жестко насажены полумуфты электромагнитных муфт 18 и 19, свободные же полумуфты электромагнитных муфт 18 и

19жестко связаны с шестернями 20 и 21, зацепленные с шестернями 22 и 23, насаженными на вал 24.

Зубчатая пара шестерен 20 и 22 с передаточным числом, например 20:1, предназначена для совершения холостых ходов каретки 3, а зубчатая пара шестерен 21 и 23 с передаточным числом, например 1:1, предназначена для совершения рабочего хода каретки 3.

Наличие двух пар зубчатых шестерен 20, 22 VI 21, 23 с различным передаточным числом позволяет записать программу рабочих и холостых ходов на кулачке в одном масштабе, а считывание холостых перемещений производить с увеличением (1 мм хода на кулачке позволяет совершить, например,

20мм холостого хода продольной каретки), считывание же программы рабочих перемещений производится в масштабе, например 1:1 (I мм хода на кулачке позволяет совершить 1 мм рабочего перемещения продольной каретки).

Возможные неточности перемещений продольной каретки с позиции на позицию, могущие возникнуть из-за неточности изготовления кулачка 13, несущего запись программы холостых и рабочих перемещений, компенсируются корректированием положений инструментальных балок (1 мм неточности хода на кулачке дает неточность холостого хода продольной каретки, например в 20 мм, что можно откорректировать перемещением инструментальных балок на 20 мм)

Практически величина холостых ходов перемещений продольной каретки по сравнению с рабочими перемещениями значительна и использование предлагаемого изобретения позволит выполнять кулачок с записью программы рабочих и холостых перемещений продольной каретки компактным небольших размеров (диаметром до 500 мм).

С кулачками 14 и 15 взаимодействуют посредством толкателей 25 и 26 зубчатые секторы 27 и 28, установленные в подшипниках

на валу 24. Зубчатые колеса 29, насаженные на вал 24, находятся в зацеплении с зубчатыми рейками 30, закрепленными на станине 2.

Зубчатый сектор 28 находится в зацеплении с шестерней 31, насаженной на вал 32, установленный на каретке 3. На том же валу 32 установлена на направляющей шпонке скользящая коническая шестерня 33, удерживаемая посредством вилки 34, закрепленной на каретке 5, в постоянном зацеплении с конической шестерней 35, сидящей на валу 36, установленном на каретке 5.

На том же валу 36 сидит шестерня 37, находящаяся в зацеплении с шестерней 38. Обе шестерни 37 и 38 находятся в зацеплении с зубчатыми рейками 39 пО вертикальной каретке 7.механизма зажима заготовок.

Зубчатый сектор 27 находится в зацеплении с шестерней 40, насаженной на вал 41, установленный на каретке 3. Вращение шестерни 40 посредством пары конических шестерен 42 передается валу 43, установленному на каретке 3. На валу 43 жестко сидят две шестерни 44, находящиеся в зацеплении с зубчатыми рейками 45, закрепленными на каретке 5.

На вертикальной каретке расположены механизм извлечения и фиксации заготовок состоящие из шарнирно установленных пневмоцилиндров 46, штоки которых Шарнирно связаны с концами качаюшихся прижимов 47. Напротив прижимов 47 установлены неподвижные упоры 48.

На вал 12 насажен кулачкок 49, с которым взаимодействует пневмораспределитель 50, посредством шлангов (не показаны), связанный с пневмоцилиндрами 46.

На станине над кареткой 7 установлен магазин 51 для заготовок 52. Заготовки в магазине 51 удерживаются от выпадения неподвижными подхватами 53. На станине в трех позициях в соответствии с позиционной обработкой закреплены балки 54 с группами однородных шпиндельных головок 55. Также на станине вне зоны обработки установлены неподвижные упоры 56.

За счет пружин кручения 57 и 58 в зубчатых передачах 21, 23 и 20, 22 постоянно осуществляется выборка зазоров между зубьями, чем обеспечивается постоянный принудительный контакт между ними и соответственно выдерживается точность кинематической связи между кулачком и исполнительным органом (продольной кареткой). Пружины 59 и 60 установлены для создания необходимой силы замыкания роликов на кулачки в приводе станка.

Станок работает следующим образом .

Магазин 51 заполняется заготовками 52, после чего пускается двигатель 8.

Кулачок 13 воздействует через толкатель 16 на дополнительный вал 17, на котором насажены полумуфты электромагнитных муфт 18 и 19. При холостом ходе продольной каретки 3 включается электромагнитная муфта 19, приводя во вращение шестерню 20, жестко насаженную на свободную полумуфту электромагнитной муфты 19 и передает вращение щестерне 22 с передаточным числом, Например 20:1. Шестерня 22 жестко насажена на вал привода 24 продольной каретки, на которой насажены зубчатые колеса 29, кинематически связанные с зубчатыми рейками 30, расположенными на направляющих станины 2. Вал 24 поворачивается, а зубчатые колеса 29 перекатываются по зубчатым рейкам 30, перемещают продольную каретку 3, несущую систему кареток, предназначенных для рабочих перемещений заготовки по координатам X, У, Z на первую позицию обработки. /После того как заготовка, зафиксированная механизмом зажима заготовок, окажется на первой позиции обработки, отключается электромагнитная муфта 19 и включается электромагнитная муфта 18, при этом вращение с дополнительного вала передается шестерне 21, жестко насаженной на свободной полумуфте электромагнитной муфты 18 и передает вращение шестерне 23 с передаточным числом, например 1 : 1 (рабочий ход-нарезка орнамента), в свою очередь шестерня 23 жестко насажена на вал привода 24 продольной каретки, на которой насажены зубчатые колеса 29, кинематически связанные с зубчатыми рейками 30, расположенными на направляющих 1 станины., 2. Вал 24 поворачивается, а зубчатые колеса 29 перекатываясь по зубчатым рейкам 30, перемещают продольную каретку 3, несущую систему кареток, предназначенных для рабочих перемещений заготовки. Кулачок 14, воздействуя через зубчатый сектор . 27 на щестерню 40, поворачивает через пару конических шестерен 42, вал 43 с жестко насаженными на него шестернями 44, зацепленными с зубчатыми рейками 45, установленными на каретке 5. В результате каретка 5 перемещается вдоль направляющих 4 каретки 3Кулачок 15, воздействуя через зубчатый сектор 28 на шестерню 31, поворачивает скользящую коническую шестерню 33 и зацепленную с ней коническую шестерню 35. Вал 36 поворачивается, шестерни 37 и 38 зацепленные одна с другой и входящие в контакт с зубч,ыми рейками 39, повернувшись перемещают каретку 7 механизма зажима вверх или вниз вдоль направляющих 6. Таким образом . в результате перемещений кареток 3, 5 и 7 заготовка 52, в зависимости от вида обработки, а следовательно, и программы, записанной на кулачок 13-15, проходит обработку на первой позиции. ПЬсле обработки на 1-й позиции, автоматически отключается электромагнитная муфта 18, с помощью специальных путевых конечных выключателей (не показаны), включается электромагнитная муфта 19 и продольная каретка 3 перемещает каретки 5 и 7 на второй позиции обработки по команде кулачка 13. Достигнув второй позиции муфта 19 отключается, включается муфта 18, производится цикл обработки на новой позиции и дальше продолжается цикл обработки наШ-ей позиции. После окончания обработки на всех позициях, продольная каретка 3, несущая систему кареток 5 и 7, перемещается вправо вдоль направляющих 1 станины 2. По команде пневмораспределителя 50, срабатыва- ющего от кулачка 49, качающиеся пружины 47 откидываются, и обработанная деталь, наткнувшись на неподвижные упоры 56, сбрасывается в бункер (не показан). Затем каретка 7 по команде кулачка 15 поднимается вверх, пока нижняя базируюшая плоскость неподвижного упора 48 не окажется на уровне нижней полости заготовки 52, лежашей на подхватах 53, затем продольная каретка 3 по команде кулачка 13 и при помощи муфты 19 подает систему кареток 5 и 7 на первую позицию обработки, и весь цикл обработки повторяется. За счет введения дополнительного вала, на котором насажены полумуфты электромагнитных муфт, свободные полумуфты которых жестко соединены с шестернями, зацепленными с шестернями, насаженными на вал привода, сохраняется высокая точность нарезания орнамента на брусковой детали .мебели, при этом значительно упрош,ается металлоемкость и соответственно стои.мость устройства. Формула изобретения Устройство для позиционной обработки брусковых деталей, .содержащее станину, магазин, продольную и поперечную каретки с приводом от кулачкового распределительного вала через валы и зубчатые передачи, вал привода продольной каретки, неподвижные шпиндельные головки и механизм зажима заготовки, расположенный на вертикальных направляющих поперечной каретки, установленной на продольной каретке, отличающееся тем, что, с целью упрощения конструкции, устройство снабжено дополнитель ным валом с двумя электромагнитными .муфтами, шестернями и толкателем, взаимодействующим с кулачковым распределительным валом, а на валу привода продольной каретки установлены две шестерни, входящие в зацепление с шестернями дополнительного вала, причем последние закреплены на свободных полумуфтах электромагнитных муфт.

другие полумуфты которых жестко связаны с дополнительным валом и толкателем.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-03-15—Публикация

1980-08-20—Подача