Изобретение относится к термической обработке и может быть использовано при термической обработке доэвтектоидной стали.

Цель изобретение- повышение механических свойств проката и уменьшение их разброса при минимальных энергозатратах и искривлении профиля.

Поставленная цель достигается тем, что в способе, включающем нагрев до температур межкритического интервала, выдержку, охлаждение со скоростью 1-5°С/с, охлаждение со скоростью10-30°С/с и отпуск, нагрев осуществляют до температур верхней половины межкритического интервала

Асз + ACI А 1//л -т- ч ---к-- - Асз с выдержкой г К(Асз - Тн)

в зависимости от температуры нагрева, охлаждение со скоростью 1-5°С/с производят до температуры 730-680°С, а со скоростью 10-30°С/с - до температуры 500-400°С, где

К 0,2-0,3 мин/°С - эмпирический коэффициент, учитывающий химический состав стали; Асч, Асз нижняя и верхняя температуры межкритического интервала; Тн - температура нагрева стали.

При нагреве до температур верхней по- ловины межкритического интервала

Асз + ACI л,. --2---Асз в структуре стали обеспечивается содержание оставшегося феррита в количестве 10-20%. При последующем быстром охлаждении и превращении аустени- та, характеризующемся значительными объемными изменениями, оставшийся феррит с одной стороны подвергается деформации и упрочняется, а с другой стороны он поглощает часть внутренних напряжений, возникающих в металле при быстром охлаждении, особенно при превращении аустёни- та в мартенсит или бейнит, снижая этим самым общее искривление фасонного проСП

С

00

IO

со

4 СО 00

филя с различной толщиной поперечного сечения. Кроме того, в связи с большей диффузией легирующих элементов в феррите, чем в аустените, особенно фосфора, оставшийся феррит, во-первых, упрочняется легирующими элементами, а, во-вторых, ослабляет вредное влияние элементов, например фосфора, на уровень механических свойств, особенно на уровень ударной вязкости.

Таким образом нагрев до температур верхней половины межкритического интервала обеспечивает высокий комплекс механических свойств стали при минимальных энергозатратах и искривлении профиля.

Повышение температуры выше заявляемого предела исключает содержание в ста- ли оставшегося феррита и при последующем быстром охлаждении уже не будет той структурной составляющей, которая поглощала бы часть внутренних напряжений. Следовательно, повышение температуры нагрева, кроме увеличения энергозатрат, приводит к увеличению внутренних напряжений и, как следствие, искривлению фасонного профиля с различной толщиной поперечного сечения.

Снижение температуры нагрева ниже заявляемого предела приводит к получению в структуре стали большего количества оставшегося феррита, и действующих механизмов его упрочнения (деформационное упрочнение за счет внутренних напряжений, возникающих в стали при быстром охлаждении и превращении аустенита, и легирование) уже оказывается недостаточно. Поэтому уровень механических свойств снижается.

Выдержка т К(Асз - Тн) в зависимости от температуры нагрева направлена на получение в структуре стали оставшегося феррита в количестве 10-20%.

Увеличение выдержки более заявляемого предела, особенно при нагреве до температуры верхнего заявляемого предела, приведет к уменьшению количества оставшегося феррита и, как было указано выше, к увеличению уровня внутренних напряжений и искривления фасонного профиля с различной толщиной поперечного сечения.

Уменьшение выдержки менее заявляемого предела, особенно при нагреве до температуры нижнего заявляемого предела, приведет к увеличению количества оставшегося феррита и к снижению уровня механических свойств.

Значение эмпирического коэффициента К зависит от химического состава стали, от которого в свою очередь зависит коэффициент теплопроводности стали. Повышение

содержания в стали углерода и легирующих элементов уменьшает коэффициент теплопроводности, при этом при нагреве до заданной температуры увеличивается 5 перепад температур по сечению и, в случае назначения для стали с высоким содержанием углерода и легирующих элементов (например, для сталей 55С2, ЗОХ ГСА) меньшей выдержки, особенно при нагреве до темпера0 туры нижнего заявляемого предела, приведет к получению в стали повышенного количества оставшегося феррита, что в свою очередь приведет к снижению прочностных характеристик. Экспериментальным путем установ5 лено, что для доэвтектических сталей эмпирический коэффициент К должен находиться в пределах 0,2-0,3. Меньшие значения коэффициента К назначают для сталей с меньшим содержанием углерода и

0 легирующих элементов, а большие - для сталей с большим содержанием углерода и легирующих элементов.

Охлаждение на первой ступени со скоростью 1-5°С/с до температуры 730-680°С

5 способствует снижению перепада температур по сечению при последующем быстром охлаждении, особенно в период фазовых превращений, что ведет к снижению уровня внутренних напряжений и искривления фа0 сонного профиля с различной толщиной поперечного сечения. При этом исключается выделение вновь образующегося феррита. Охлаждение на первой ступени до температуры выше заявляемого предела приве5 дет к увеличению перепада температур по сечению при последующем быстром охлаждении, особенно в период фазовых превра- щений в стали, а следовательно, к увеличению уровня внутренних напряже0 ний и искривления фасонного профиля с различной толщиной поперечного сечения.

Охлаждение на первой ступени до тем- . пературы ниже заявляемого предела приведет к выделению вновь образующегося

5 феррита, при этом общее количество феррита с учетом оставшегося увеличится и прочностные характеристики снизятся.

Охлаждение во второй ступени со скоростью 10-30°С/с до температуры 500-400°С с

0 последующим нерегламентированным охлаждением, например на воздухе, обеспечивает превращение аустенита в бейнит или мартенсит. Перлитное превращение аустенита в этом случае исключается. Сталь,

5 структура которой состоит из бейнита или мартенсита, имеет наиболее высокий уровень прочностных характеристик.

Охлаждение на второй ступени до температуры выше заявляемого предела приведет к частичному превращению аустенита в

перлит и снижению уровня механических свойств.

Охлаждение на второй ступени до температуры ниже заявляемого предела, по существу, не изменит структуру стали, но увеличится расход воды на охлаждение, уровень внутренних напряжений и искривление фасонного профиля.

На основании проведенного анализа, свидетельствующего о несовпадении заявляемого и известных технических решений, обусловленного признаками, которые отличают от прототипа заявляемое техническое решение, можно сделать вывод о его соответствии критерию существенные отличия.

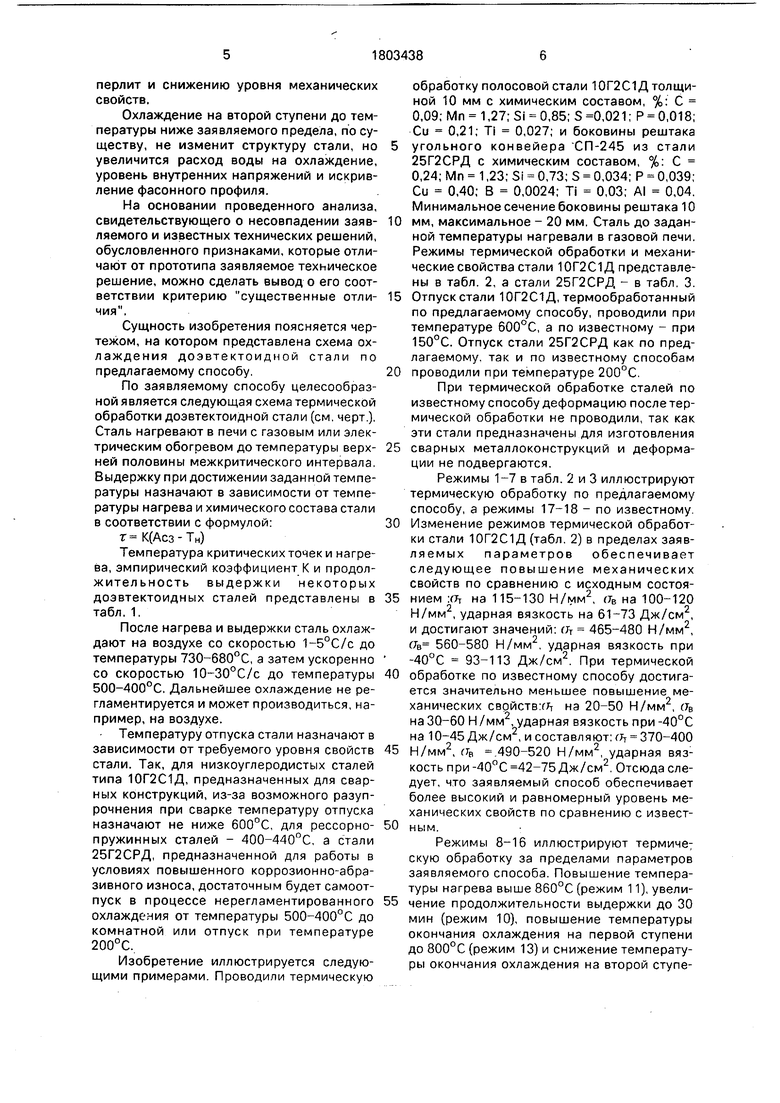

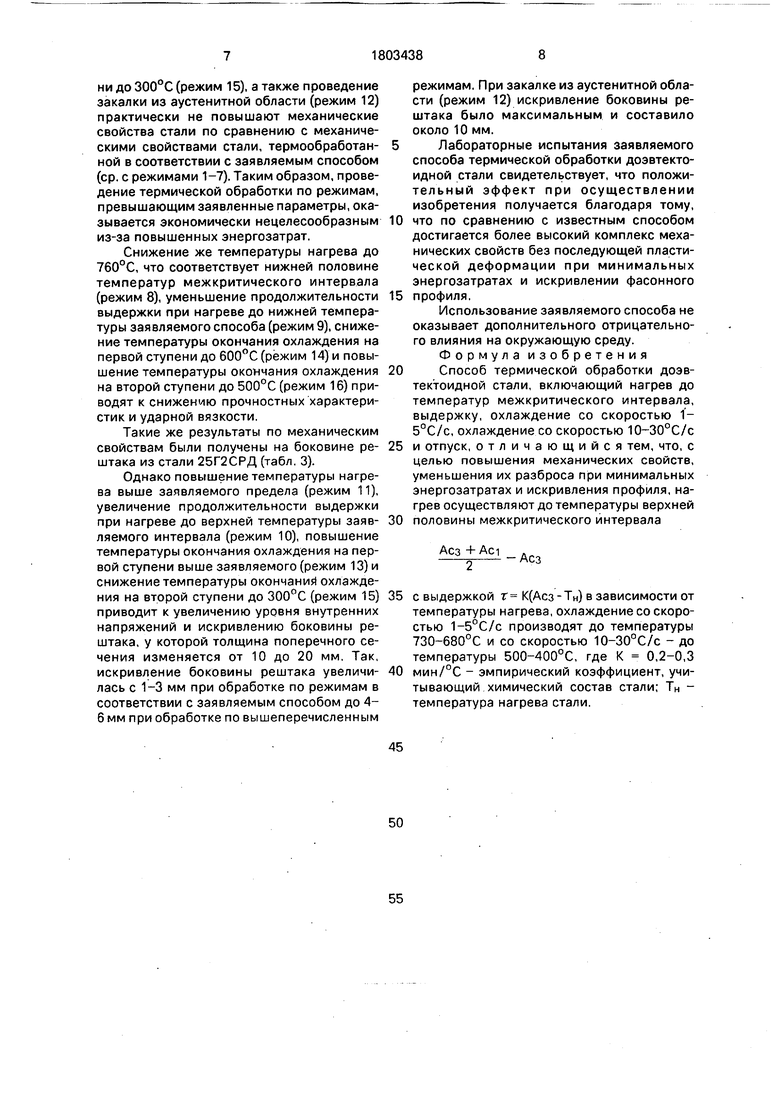

Сущность изобретения поясняется чертежом, на котором представлена схема охлаждения доэвтектоидной стали по предлагаемому способу.

По заявляемому способу целесообразной является следующая схема термической обработки доэвтектоидной стали (см, черт.). Сталь нагревают в печи с газовым или электрическим обогревом до температуры верхней половины межкритического интервала. Выдержку при достижении заданной температуры назначают в зависимости от температуры нагрева и химического состава стали в соответствии с формулой:

(Асз-Тн)

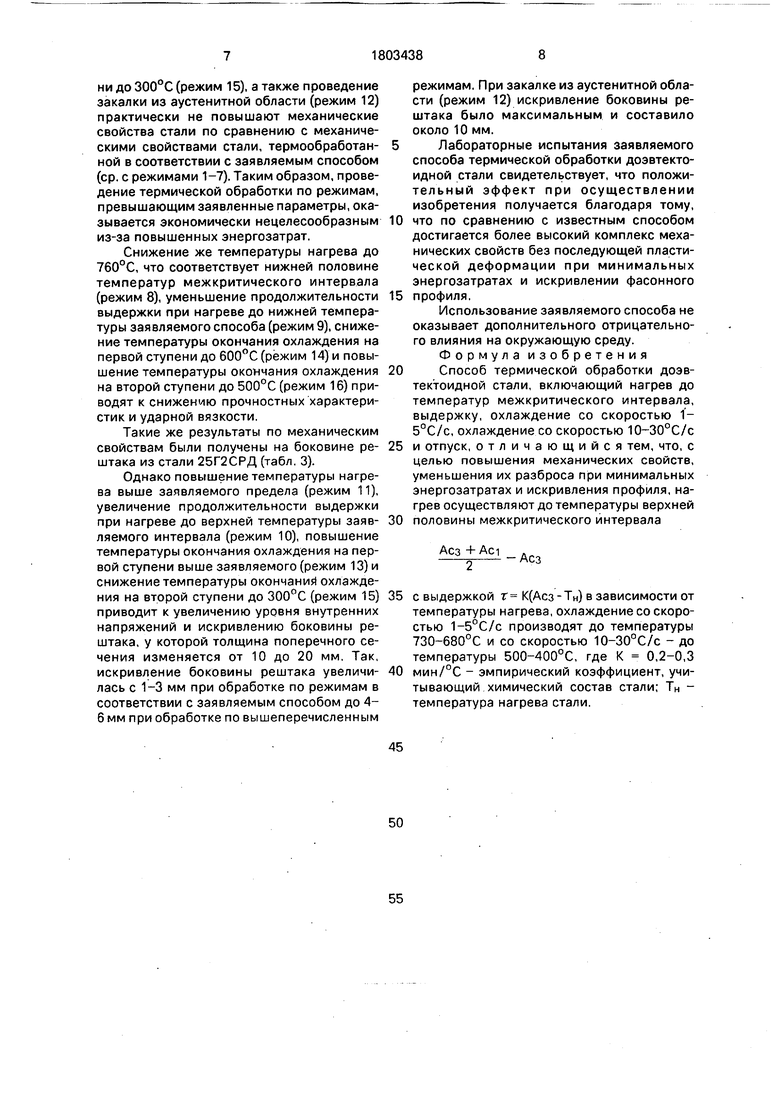

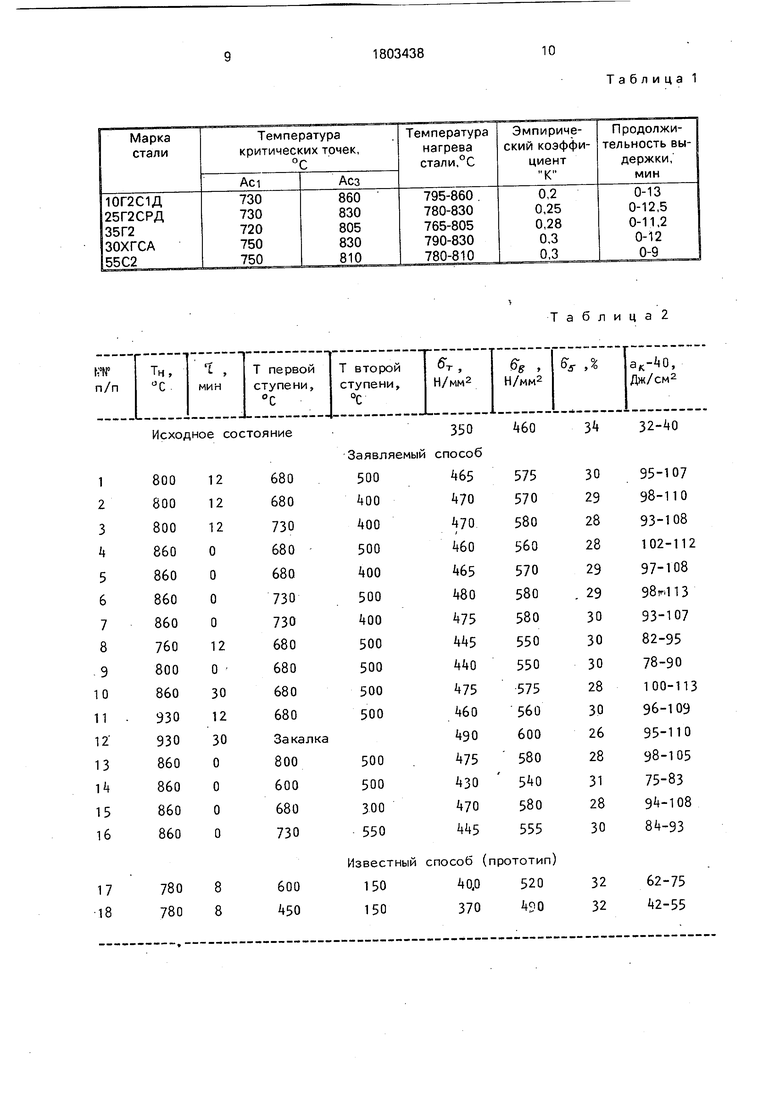

Температура критических точек и нагрева, эмпирический коэффициент К и продолжительность выдержки некоторых доэвтектоидных сталей представлены в табл.1.

После нагрева и выдержки сталь охлаждают на воздухе со скоростью 1-5°С/с до температуры 730-680°С, а затем ускоренно со скоростью 10-30°С/с до температуры 500-400°С. Дальнейшее охлаждение не регламентируется и может производиться, например, на воздухе.

Температуру отпуска стали назначают в зависимости от требуемого уровня свойств стали. Так, для низкоуглеродистых сталей типа 10Г2С1Д, предназначенных для сварных конструкций, из-за возможного разупрочнения при сварке температуру отпуска назначают не ниже 600°С, для рессорно- пружинных сталей - 400-440°С, а стали 25Г2СРД, предназначенной для работы в условиях повышенного коррозионно-абра- зивного износа, достаточным будет самоотпуск в процессе нерегламентированного охлаждения от температуры 500-400°С до комнатной или отпуск при температуре 200°С.

Изобретение иллюстрируется следующими примерами. Проводили термическую

обработку полосовой стали 10Г2С1Д толщиной 10 мм с химическим составом, %: С 0,09; Мп 1,27; Si 0,85; S 0,021; Р 0,018; Си 0,21; Ti 0,027; и боковины рештака

угольного конвейера СП-245 из стали 25Г2СРД с химическим составом, %: С 0,24; Мп 1,23; Si 0,73; S 0,034; Р 0,039; Си 0,40; В 0,0024; Ti 0,03; AI 0,04. Минимальное сечение боковины рештака 10

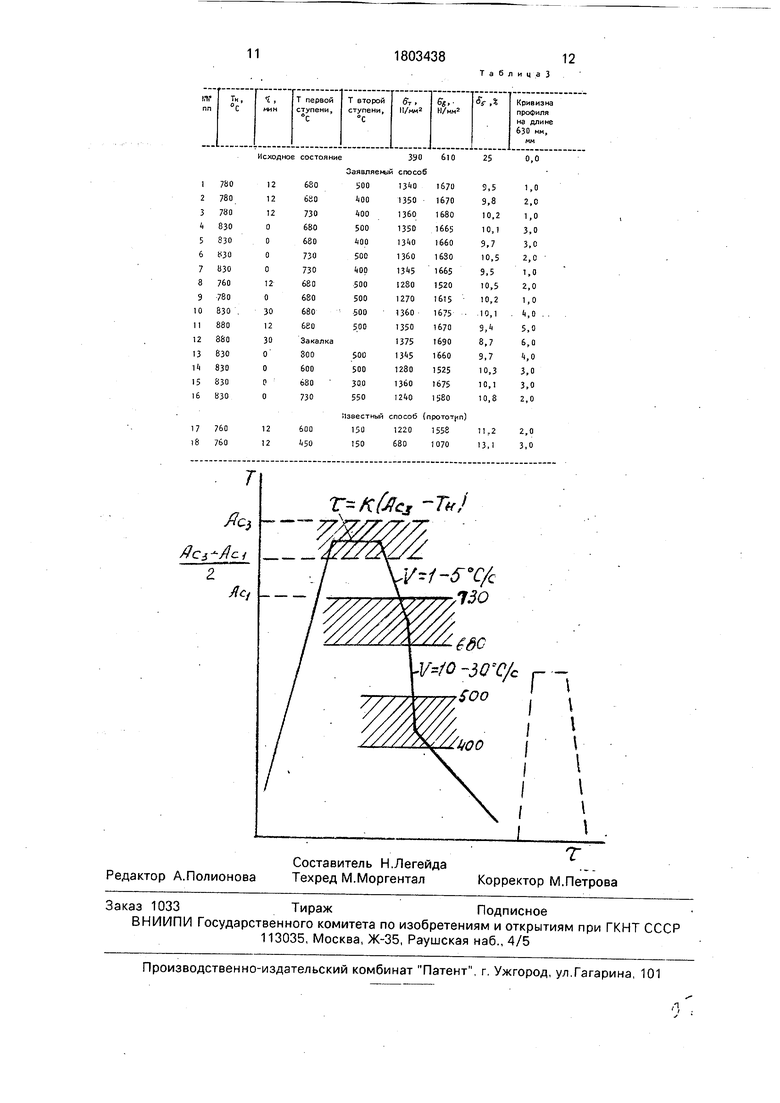

мм, максимальное - 20 мм. Сталь до заданной температуры нагревали в газовой печи. Режимы термической обработки и механические свойства стали 10Г2С1Д представлены в табл. 2, а стали 25Г2СРД - в табл. 3.

Отпуск стали 10Г2С1Д, термообработанный по предлагаемому способу, проводили при температуре 600°С, а по известному - при 150°С. Отпуск стали 25Г2СРД как по предлагаемому, так и по известному способам

проводили при температуре 200°С.

При термической обработке сталей по известному способу деформацию после термической обработки не проводили, так как эти стали предназначены для изготовления

сварных металлоконструкций и деформации не подвергаются.

Режимы 1-7 в табл. 2 и 3 иллюстрируют термическую обработку по предлагаемому способу, а режимы 17-18 - по известному.

Изменение режимов термической обработки стали 10Г2С1Д (табл. 2) в пределах заявляемых параметров обеспечивает следующее повышение механических свойств по сравнению с исходным состоянием на 115-130 Н/мм2, гтв на 100-120 Н/мм2, ударная вязкость на 61-73 Дж/см2, и достигают значений: ггт 465-480 Н/мм2, С7В 560-580 Н/мм , ударная вязкость при -40°С 93-113 Дж/см2. При термической

обработке по известному способу достигается значительно меньшее повышение механических свойств: на 20-50 Н/мм2, ав на 30-60 Н/мм2, ударная вязкость при -40°С на 10-45 Дж/см2, исоставляют:ат 370-400

Н/мм2, аъ .490-520 Н/мм2, ударная вязкость при-40°С 42-75 Дж/см2. Отсюда следует, что заявляемый способ обеспечивает более высокий и равномерный уровень механических свойств по сравнению с известным.

Режимы 8-16 иллюстрируют термиче; скую обработку за пределами параметров заявляемого способа. Повышение температуры нагрева выше 860°С (режим 11), увеличение продолжительности выдержки до 30 мин (режим 10), повышение температуры окончания охлаждения на первой ступени до 800°С (режим 13) и снижение температуры окончания охлаждения на второй ступени до 300°С (режим 15), а также проведение закалки из аустенитной области (режим 12) практически не повышают механические свойства стали по сравнению с механическими свойствами стали, термообработан- ной в соответствии с заявляемым способом (ср. с режимами 1-7). Таким образом, проведение термической обработки по режимам, превышающим заявленные параметры, оказывается экономически нецелесообразным из-за повышенных энергозатрат.

Снижение же температуры нагрева до 760°С, что соответствует нижней половине температур межкритического интервала (режим 8), уменьшение продолжительности выдержки при нагреве до нижней температуры заявляемого способа (режим 9), снижение температуры окончания охлаждения на первой ступени до 600°С (режим 14) и повышение температуры окончания охлаждения на второй ступени до 500°С (режим 16) приводят к снижению прочностных характеристик и ударной вязкости.

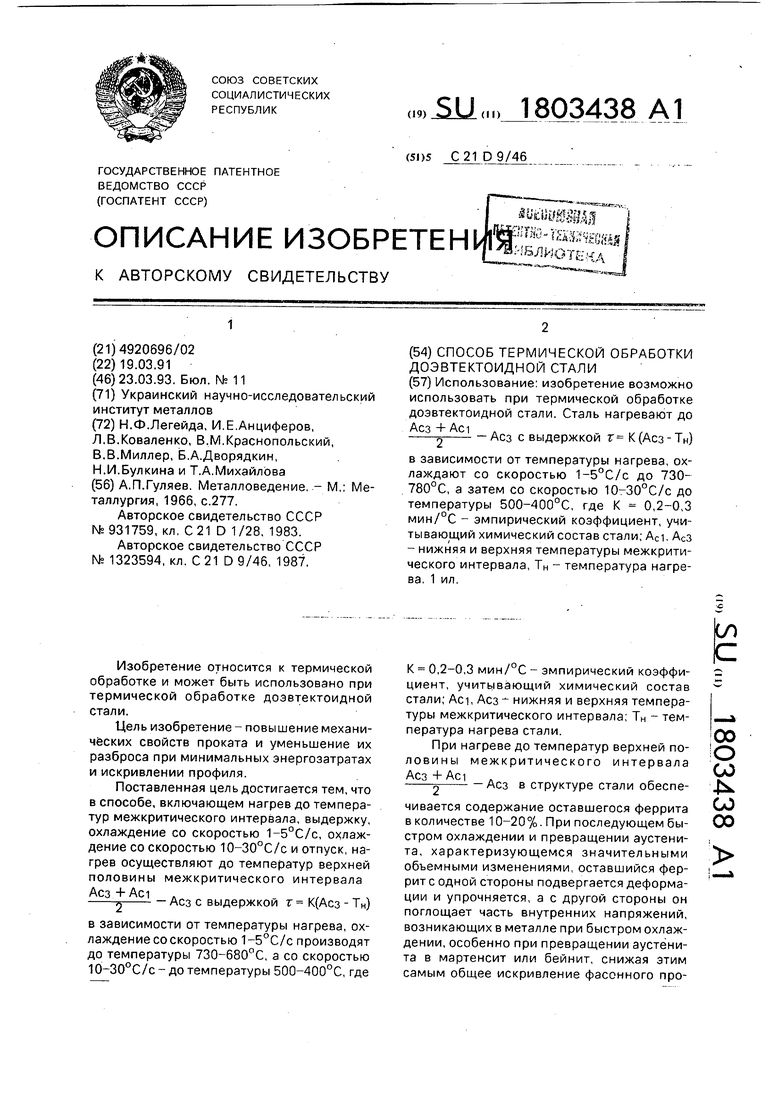

Такие же результаты по механическим свойствам были получены на боковине рештака из стали 25Г2СРД (табл. 3).

Однако повышение температуры нагрева выше заявляемого предела (режим 11), увеличение продолжительности выдержки при нагреве до верхней температуры заявляемого интервала (режим 10), повышение температуры окончания охлаждения на первой ступени выше заявляемого (режим 13) и снижение температуры окончаний охлаждения на второй ступени до 300°С (режим 15) приводит к увеличению уровня внутренних напряжений и искривлению боковины рештака, у которой толщина поперечного сечения изменяется от 10 до 20 мм. Так, искривление боковины рештака увеличилась с 1-3 мм при обработке по режимам в соответствии с заявляемым способом до 4- 6 мм при обработке по вышеперечисленным

0

5

0

5

0

режимам. При закалке из аустенитной области (режим 12) искривление боковины рештака было максимальным и составило около 10 мм.

Лабораторные испытания заявляемого способа термической обработки доэвтекто- идной стали свидетельствует, что положительный эффект при осуществлении изобретения получается благодаря тому, что по сравнению с известным способом достигается более высокий комплекс механических свойств без последующей пластической деформации при минимальных энергозатратах и искривлении фасонного профиля,

Использование заявляемого способа не оказывает дополнительного отрицательного влияния на окружающую среду.

Формула изобретения

Способ термической обработки доэв- тектоидной стали, включающий нагрев до температур межкритического интервала, выдержку, охлаждение со скоростью 1- 5°С/с, охлаждение со скоростью 10 30°С/с и отпуск, отличающийся тем, что, с целью повышения механических свойств, уменьшения их разброса при минимальных энергозатратах и искривления профиля, нагрев осуществляют до температуры верхней половины межкритического интервала

Асз + Aci

- Асз

с выдержкой т К(Асз-Тн) в зависимости от температуры нагрева, охлаждение со скоростью 1-5°С/с производят до температуры 730-680°С и со скоростью 10-30°С/с - до температуры 500-400°С, где К 0,2-0,3

мин/°С - эмпирический коэффициент, учитывающий химический состав стали; Тн - температура нагрева стали.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки конструкционных сталей | 1990 |

|

SU1763497A1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2503726C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2003 |

|

RU2230802C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОДЕФОРМИРУЕМЫХ ТРУБ | 2014 |

|

RU2580772C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЕСТЕСТВЕННОГО ФЕРРИТО-МАРТЕНСИТНОГО КОМПОЗИТА | 2012 |

|

RU2495141C1 |

| Способ комбинированной обработкиСТАли | 1979 |

|

SU834160A1 |

| Способ термической обработки проката | 1980 |

|

SU954446A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2012 |

|

RU2479637C1 |

| Способ термической обработки холоднодеформированных изделий | 1990 |

|

SU1749256A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2132396C1 |

Использование: изобретение возможно использовать при термической обработке доэвтектоидной стали. Сталь нагревают до АСЗ + АС1 A- 1/ ел т ч --я-- -Асз с выдержкой г К(Асз-Тн) в зависимости от температуры нагрева, охлаждают со скоростью 1-5°С/с до 730- 780°С, а затем со скоростью 10-30°С/с до температуры 500-400°С, где К 0,2-0,3 мин/°С - эмпирический коэффициент, учитывающий химический состав стали; АС1, Асз - нижняя и верхняя температуры межкритического интервала, Тн - температура нагрева. 1 ил.

Исходное состояние

Таблица2

350 способ

460

34

32-40

Исходное состояние

1

780 780 780 830 830 ИЗО

изо

760

780

830

880

880

830

830

830

830

760

760

12

12

12

О

О

О

О

12

О

30

12

30

О

О

О

о

12

12

680

680

730

680

680

730

730

680

680

680

680

Закалка

800

600

680

730

600

450

Заявляемый способ

500 U lO1670

400 13501670

ЬОО 13601680

13501665

U iO1660

13601630

13 51665

2801520

12701615

13601675

13501670

13751690

13 t51660

12801525

13601675

12401580

500

400

500

400

500

500

.500

500

500

500

300

550

Известныйспособ (прототип)

1501220 1558

150680 1070

T-K&cj -T«j

130

Таблиц а 3

390

610

емый способ

U lO1670

13501670

13601680

13501665

U iO1660

13601630

13 51665

2801520

12701615

13601675

13501670

13751690

13 t51660

12801525

13601675

12401580

ыйспособ (прототип)

1220 1558

680 1070

25

3,5 9,8 10,2 10,1 9,7 10,5 9,5 10,5 10,2 .10,1 9, 8,7 9,7 10,3 10,1 10,8

11,2

13,1

0,0

1,0 2,0 1,0 3,0 3,0 2,0 1,0 2,0 1,0 М 5,0 6,0

М 3,0 3,0 2,0

2,0 3,0

| А.П.Гуляев | |||

| Металловедение | |||

| - М.: Металлургия, 1966, с.277 | |||

| Способ термической обработки листовой малоуглеродистой низколегированной стали | 1979 |

|

SU931759A1 |

| Способ термической обработки горячекатаной полосы для изготовления изделий холодной пластической деформацией | 1985 |

|

SU1323594A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-03-23—Публикация

1991-03-19—Подача