Изобретение относится к гальваносте- гии и может получить применение в машиностроении и авиастроении при нанесении термостойких композиционных покрытий на детали из тугоплавких металлов и сплавов для защиты от высокотемпературного окисления и разрушения.

Цель изобретения-- повышение жаростойкости и жаропрочности гальванокомпозиционных покрытий.

Это достигается тем, что приращение зерен осуществляют из смеси дисперсных частиц алюминия и вольфрама при объем- ном соотношении 70- -80:30 20%, причем зерна алюминия предварительно обрабатывают в растворе серной кислоты (300-ЗБО г/л) и затем подвергают отжигу в среде воздуха при температуре 190-230°С и в электролит никелирования дополнительно вводят ультрадисперсные ( 5 мкм) частицы вольфрама в количестве 15-20 г/л.

Способ осуществляют следующим образом при нанесении покрытий на изделия, например, из ниобиевого сплава 5ВМЦ(ос- н о иные операции):

1. Пескоструйная обработка.

2. Обезжиривание.

3. Химическое травление в горячем растворе КО I.

4. Химическое травление в растворе смеси азотио-плавиковой кислот.

5. Химическая активация в концентрированной соляной кислоте.

6. Электрохимическая активация (предварительное никелирование) в кислом растворе хлорида никеля.

00

о

00

N

00

о

7, Нанесение композиционного покрыия из электролита,г/л:

Никель сульфаминовокислый 550-650 Никель хлористый12-15 Кислота борная 30-35 Прогресс 0,1-0,15 Ультрадисперсный порошок вольфрама ( 5 мкм) 15-20 при рН 3,2-3,5 температуре 50-60°С

а) путем приращивания из однородной асыпной массы смеси дисперсных частиц люминия и вольфрама размером 60-120 мкм при соотношении 70-80:30-20% в спокойном электролите и плотности тока 1,5- ,0 А/дм2

в течение1.5-2 ч

Для приращения используют мешочек из фильтровальной ткани (лавсан, бязь), в который помещают соответственно подгоовленный дисперсный материал. Мешочек дисперсной массой погружают а электролит таким образом, чтобы верхний буртик мешочка располагался выше уровня электролита. Покрываемое изделие помещают полностью в насыпную массу порошка, прием толщину слоя последнего (между покрываемой оверхностью и фильтрующей стенкой мешочка) елесообразно поддерживать в пределах 1-3 мм,,

Перед смешением дисперсных частиц порошка алюминия подвергают обработке по следующей схеме:

- обезжиривание погружением в ацетоне;

- сушка на воздухе;

- обработка погружением и перемешиванием в растворе серной кислоты (300-320 г/л) при 18-25°С в течение 25-30 с;

- промывка в проточной воде;

- отжиг в среде воздуха при 190-230°С в течение 30-40 мин.

б) заращивание при перемешивании электролита и одновременном соосажде- нии с никелем ультрадисперсной фазы вольфрама

плотности тока3-5 А/дм до полного перекрытия приращенного слоя крупнозернистых частиц.

8. Отжиг в разреженной среде (10 - Па) в три стадии:

300-350°С1-1,5 ч

900-950°С3-3.5 ч

1050-1150°С2-2,5 ч при скорости подъема температуры не более 150°/ч и охлаждении с печью.

На первой стадии достигается достаточно полное удаление атомарного водорода. При повышении температуры алюминий начинает взаимодействовать с матричным металлом за счет диффузии атомов

сопряженных фаз и образования интерметаллических соединений. Этот процесс интенсивно протекает при температуре 900-950°С, вызывая частичное растворение

ультрадисперсной фазы вольфрама в никелевой матрице, на последней стадии диффузионные процессы захватывают полностью дисперсную фазу вольфрама с образованием твердого раствора вольфрама в никеле и

соответствующих алюминидов. Примеры применения: 1. По прототипу:

1.1. - путем приращивания и заращйва- ния частиц алюминия никелем;

1.2. - путем приращения и заращивани- ем никелем слоя из смеси частиц алюминия и вольфрама в соотношении 75:25%.

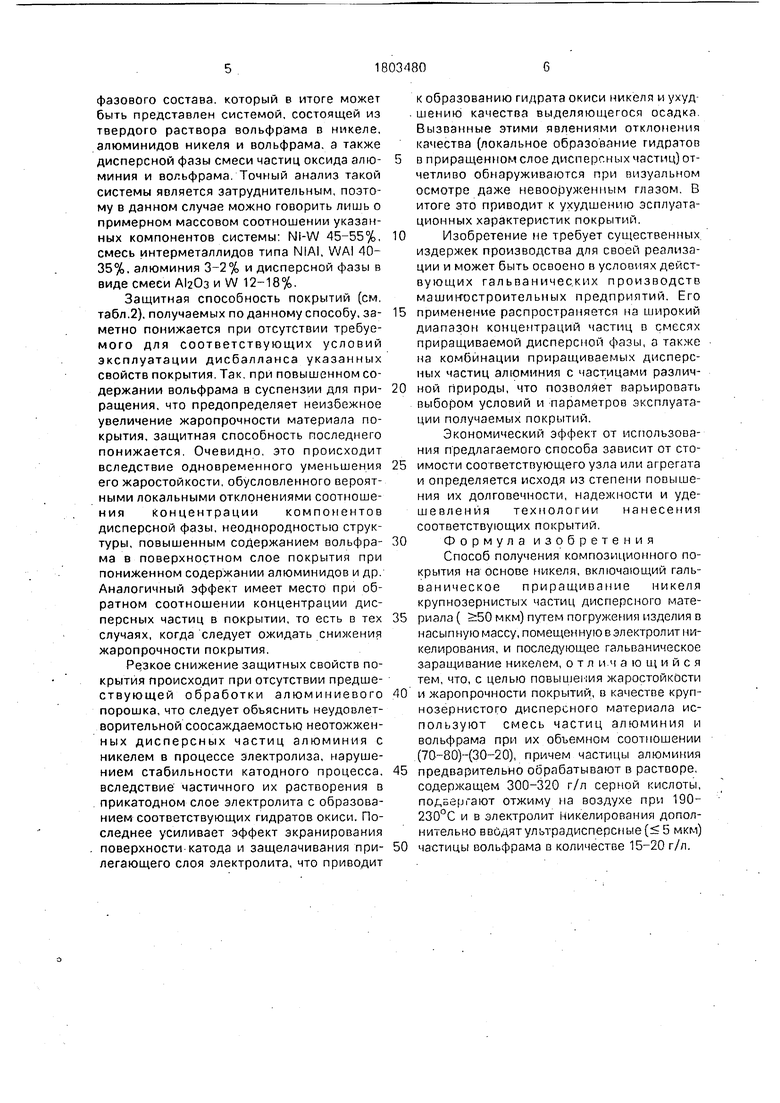

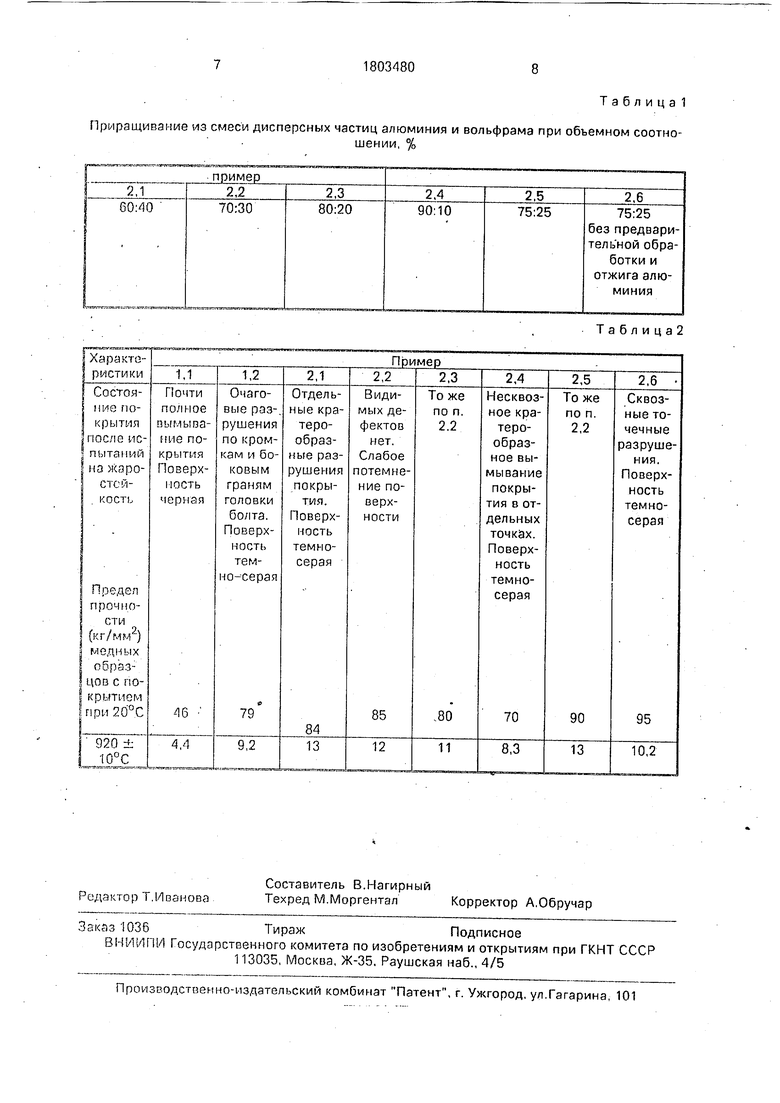

2. По предлагаемому способу согласно табл.1.

Сравнительные испытания покрытий, полученных по указанным примерам применения на деталях крепежа (болты) из спл; 5ВМЦ толщиной 100 ± 20 мкм, проводились в струе очищенного сжатого воздуха при давлении 0,4 МПа и температуре 1200± 10°С в течение 1000с. Жаростойкость определялась по состоянию покрытия после испытаний визуальным осмотром. Для определения жаропрочности медные образцы с покрытием

подвергались испытанию на растяжение на машине РВМШ при 920 ± 10°С и скорости активного захвата 2 мм/мин.

Анализ результатов испытаний (см. таблицу) свидетельствуете том, что предлагаёмый способ в заданных пределах значений его параметров обеспечивает значительно более высокие эксплуатационные характеристики по сравнению с известными. Это достигается за счет одновременного сочетания в получаемых покрытиях высокой жаростойкости и жаропрочности, что является решающим фактором обеспечения повышенной их защитной способности при длительном воздействии высоких температур в

окислительных средах. Эффективное сочетание указанных свойств в данном случае становится возможным благодаря оптимальному соотношению компонентов дисперсной фазы в рассматриваемой системе и

способу воздействия на нее, в частности путем предшествующей химической и термической подготовки дисперсных частиц алюминия. Положительная роль последнего связана с уплотнением поверхностной оксидной пленки на частицах алюминия, что обеспечивает их стойкость в процессе электролиза.

Глубокий отжиг покрытия способствует существенным качественным изменениям

фазового состава, который в итоге может быть представлен системой, состоящей из твердого раствора вольфрам.а в никеле, алюминидов никеля и вольфрама, а также дисперсной фазы смеси частиц оксида алюминия и вольфрама. Точный анализ такой системы является затруднительным, поэтому в данном случае можно говорить лишь о примерном массовом соотношении указанных компонентов системы: Ni-W 45-55%, смесь интерметаллидов типа NIAI, WAI 40- 35%, алюминия 3-2% и дисперсной фазы в виде смеси и W 12-18%.

Защитная способность покрытий (см. табл.2), получаемых по данному способу, заметно понижается при отсутствии требуемого для соответствующих условий эксплуатации дисбалланса указанных свойств покрытия. Так. при повышенном содержании вольфрама в суспензии для приращения, что предопределяет неизбежное увеличение жаропрочности материала покрытия, защитная способность последнего понижается. Очевидно, это происходит вследствие одновременного уменьшения его жаростойкости, обусловленного вероятными локальными отклонениями соотношения концентрации компонентов дисперсной фазы, неоднородностью структуры, повышенным содержанием вольфрама в поверхностном слое покрытия при пониженном содержании алюминидов и др. Аналогичный эффект имеет место при обратном соотношении концентрации дисперсных частиц в покрытии, то есть в тех случаях, когда следует ожидать снижения жаропрочности покрытия.

Резкое снижение защитных свойств покрытия происходит при отсутствии предшествующей обработки алюминиевого порошка, что следует объяснить неудовлетворительной соосаждаемостью неотожженных дисперсных частиц алюминия с никелем в процессе электролиза, нарушением стабильности катодного процесса, вследствие частичного их растворения в прикатодном слое электролита с образованием соответствующих гидратов окиси. Последнее усиливает эффект экранирования поверхности-катода и защелачивания прилегающего слоя электролита, что приводит

к образованию гидрата окиси никеля и ухуд- . шенмю качества выделяющегося осадка. Вызванные этими явлениями отклонения качества (локальное образование гидратов в приращенном слое дисперсных частиц) отчетливо обнаруживаются при визуальном осмотре даже невооруженным глазом. В итоге это приводит к ухудшению эсплуата- ционных характеристик покрытий.

0 Изобретение не требует существенных издержек производства для своей реализации и может быть освоено в условиях действующих гальванических производств машиностроительных предприятий. Его

5 применение распространяется на широкий диапазон концентраций частиц в смесях приращиваемой дисперсной фазы, а также на комбинации приращиваемых дисперсных частиц алюминия с частицами различ0 ной природы, что позволяет варьировать выбором условий и параметров эксплуатации получаемых покрытий.

Экономический эффект от использования предлагаемого способа зависит от сто5 имости соответствующего узла или агрегата и определяется исходя из степени повышения их долговечности, надежности и удешевления технологии нанесения соответствующих покрытий.

0Формула изобретения

Способ получения композиционного покрытия на основе никеля, включающий гальваническое приращивание никеля крупнозернистых частиц дисперсного мате5 риала ( 50мкм) путем погружения изделия в насып ную массу, помещенную в электролит никелирования, и последующее гальваническое заращивание никелем, о т л и.ч а ю щ и и с я тем, что, с целью повышения жаростойкости

0 и жаропрочности покрытий, в качестве крупнозернистого дисперсного материала используют смесь частиц алюминия и вольфрама при их объемном соотношении (70-80)-(30-20), причем частицы алюминия

5 предварительно обрабатывают в растворе, содержащем 300-320 г/л серной кислоты, подвергают отжиму на воздухе при 190- 230°С и в электролит никелирования дополнительно вводятультрадисперсные( 5 мкм)

0 частицы вольфрама в количестве 15-20 г/л.

Т а б л и ц а 1

Приращивание из смеси дисперсных частиц алюминия и вольфрама при объемном соотношении, %

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения жаростойкого покрытия | 1988 |

|

SU1615233A1 |

| Способ получения композиционных покрытий на основе никеля | 1990 |

|

SU1742363A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ НА ОСНОВЕ МЕТАЛЛОВ ГРУППЫ ЖЕЛЕЗА | 1990 |

|

RU2026892C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЬВАНИЧЕСКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО НАНОАЛМАЗНЫЕ ПОРОШКИ | 2012 |

|

RU2487201C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1991 |

|

RU2016749C1 |

| Способ гальванопластического изготовления полых изделий с наружной оболочкой | 1988 |

|

SU1657543A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО НИКЕЛЕВОГО ПОКРЫТИЯ С КВАЗИКРИСТАЛЛИЧЕСКИМИ ЧАСТИЦАМИ | 2011 |

|

RU2478739C1 |

| Электролит для осаждения комбинированных электрохимических покрытий на основе никеля | 1980 |

|

SU954530A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРО-АБРАЗИВНЫХ КРУГОВ | 1973 |

|

SU368969A1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

Использование: в машиностроении и. других областях техники для защиты от высокотемпературного окисления и разрушения. Сущность изобретения: проводят гальваническое приращивание никелем крупнозернистых частиц дисперсного материала ( 50 мкм ) путем погружения изделия в насыпную массу, погруженную в электролит никелирования. В качестве крупнозернистого дисперсного материала используют смесь частиц алюминия и вольфрама при их объемном соотношении 70- 80 30-20,Частицы алюминия предварительно обрабатывают в растворе, содержащем 300-320 г/л серной кислоты. В электролит никелирования дополнительно вводят ультрадисперсные ( 5 мкм) частицы вольфрама в количестве 15-20 г/л. Полученные покрытия подвергают отжигу на воздухе при 190-230°С. 1 табл. со с

Таблица2

| Федорченко И.М | |||

| и др | |||

| Защитные покрытия на металлах | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Способ нанесения жаростойкого покрытия | 1988 |

|

SU1615233A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Сайфуллин Р.С | |||

| Неорганические композиционные материалы | |||

| - М.: Химия, 1983, с | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

Авторы

Даты

1993-03-23—Публикация

1990-04-04—Подача