Изобретение относится к гальваническому осаждению многослойных покрытий и их последующей термообработке и может быть использовано в машиностроительной и авиационной промьшшен- ности для защиты изделий из тугоплавких металлов и их сплавов при высокотемпературном нагреве в О1.ислительных средах.

Цель изобретения - повышение жаростойкости покрытия в окислительной среде до 1400°С.

Предлагаемьй способ нанесения жаростойкого покрытия на тугоплавкие металлы и их сплавы, включает последовательное гальваническое осайдение

композиционного слоя никеля с частицами молибдена из видного электролита, из неводного органического электролита слоя алюминия толщиной 1/3 - 3/8 от ТОЛЩ1ШЫ композиционного и термодиф фузионньй отжиг.

Способ осуществляют следующим образом.

Детали из ниобий-вольфрам-молибденового сплава типа 5ВМЦ подвергают обработке по следующей схеме.

1.Обезжиривание химическое или протиркой известью2.Активация химическая в растворе едкого калия (350-400 г/л) при температуре 40-50®С в течение 3-5 мин.

а

ел ю

со со

316

3.Активация электрохимическая в растворе по п. 2 на аноде при плотности тока 3-3 А/дм и времени

3-5 мин.

4.Осветление в растворе, г/л: Азотная кислота3 Плавиковая кислота 1 Температура 18-25°С

Время.0,5-1 мин

5.Предварительное никелирование в электролите,.г/л:

Хлористый никель 100-150

Солянгш кислота 150-200 при и времени 10-20 мин (при неравномерном распределении покрытия предварительно наносят тонкий (1 мкм) слой меди или кадмия)..

6.Нанесение композиционного покры

Одновременно происходит и повышение термостойкости матричной основы за счет растворения дисперсна фазы молибдена в никеле.

Анализ микроструктуры покрытий показьшает, что интерметаллиды составляют от 35 до 55-об.% в составе покрытия. Рентгеноструктурным анализом наличие отдельных фаз никеля, алюминия и молибдена не обнаружено, что говорит о полном взаимодействии между ними в процессе отжига. В то же время установлено, что поверхностный слой покрытия состоит преимущественно, из смеси соответствующих интерметаллидов (типа NiAl, , Ni2.Al5, MoAl,, MoAl). В результате термохимического взаимодействия компон(нтов исходной

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного покрытия на основе никеля | 1990 |

|

SU1803480A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ДЕТАЛЕЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИОБИЯ ОТ ВЫСОКИХ ТЕМПЕРАТУР | 2015 |

|

RU2612334C2 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2009 |

|

RU2410475C2 |

| Способ изготовления алюминиевых корпусов модулей | 1989 |

|

SU1657311A1 |

| ЭЛЕКТРОД АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 2015 |

|

RU2660448C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ЕГО ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2135619C1 |

| Способ подготовки поверхности титановых сплавов перед нанесением никелевых покрытий | 1988 |

|

SU1618787A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКАХ ГАЗОВЫХ ТУРБИН | 1999 |

|

RU2171315C2 |

| СПОСОБ НАНЕСЕНИЯ КЕРАМИЧЕСКОГО СЛОЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600783C1 |

Изобретение относится к гальваническому осаждению многослойных покрытий и их последующей термообработке и может быть использовано в машиностроительной и авиационной промышленности для защиты изделий из тугоплавких металлов и их сплавов при высокотемпературном нагреве в окислительных средах. Цель изобретения - повышение жаростойкости покрытия в окислительной среде до 1400°С. Способ нанесения жаростойкого покрытия на тугоплавкие металлы и их сплавы включает последовательное гальваническое осаждение из водного электролита композиционного слоя никеля с частицами молибдена, из неводного органического электролита слоя алюминия толщиной 1/3-3/8 от толщины композиционного и термодиффузионный отжиг. Способ обеспечивает получение покрытий, обеспечивающих эффективную защиту изделий из тугоплавких металлов в диапазоне температур 1200-1400°С в окислительной среде. 1 табл.

тия с содержанием дисперсной фазы час- 20 системы при соответствующем режиме тиц молибдена 17-20% по массе в элект- термообработки происходит образование ролите, г/л:

Сульфаминовьй

Хлористый никель

Борная кислота

Прогресс

25

600-650 12-15 30-35

0,1-0,15 мл/л

Дисперсньш порошок молибдена с размером зерна 0,1-5 мкм 20-30 : рН3,4-3,6

Температура 50-60 С Плотность тока 3-3,5 А/дм Время1-0,8 ч

при слабом;., перемешивании очищенным сжатым воздухом.

Бромистый алюминий

Парафин

м-Ксилол

Температура

Плотность тока

Время с применением анодов из алюминия. дЗ

Суммарная толщина покрытия по пп, 7 и 8 40-45 мкм,

8,Термообработка в разреженной среде 10 мм рт.ст. по режиму:

,300-350°С 0,5-1 ч; 1000-1050 С 50 2-2,5 ч; нодъем температуры со скоростью не более 200 с/ч.

При высокотемпературнсм отжиге алю- миниевый слой полностью растворяется в верхних слоях покрытия, образуя со- ,5 . ответствующие интерметаллические сое динения с никелем и молибденом, характеризующиеся повышенной жаростойкостью в исследуемом диапазоне температур.

500-550

3-5

Остальное 18-25°С 1-1,5 А/дм 30-50 мин

качественного нового материала покрытия , сочетающего повьппенную термостойкость матри1ц 1 с высокой жаростойкостью его поверхностных слоев при температуре до .

Сопоставление исходной и конечной (после термообработки) микроструктур покрытий позволяет с достаточной чет30 костью проследить качественный характер происходящих изменений в строении исследуемых осадков. В исходном состо янии основное покрытие и алюминиевьй слой имеют мелкокристаллическую струк туру с достаточно равномерньм распределением в первом дисперсной фазы час тиц. После отжига межслойная граница исчезает, а структура покрытия становится крупнокристаллической с харак40 й алюминидов никеля и молиб- дена.

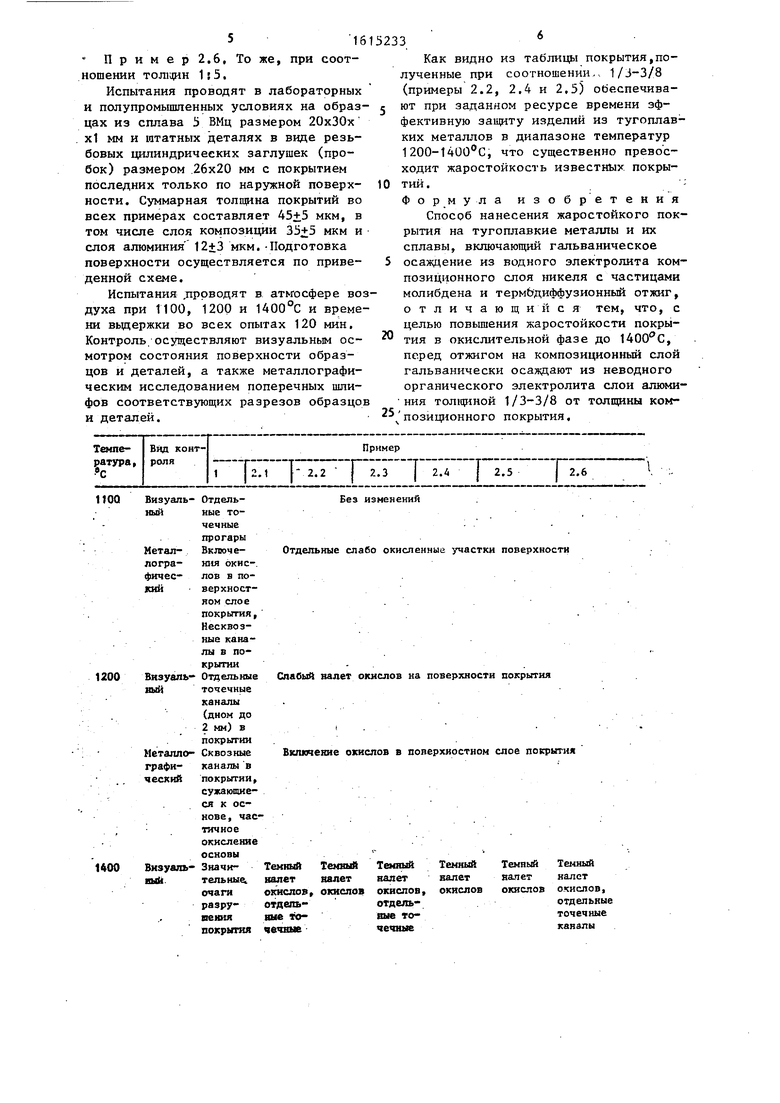

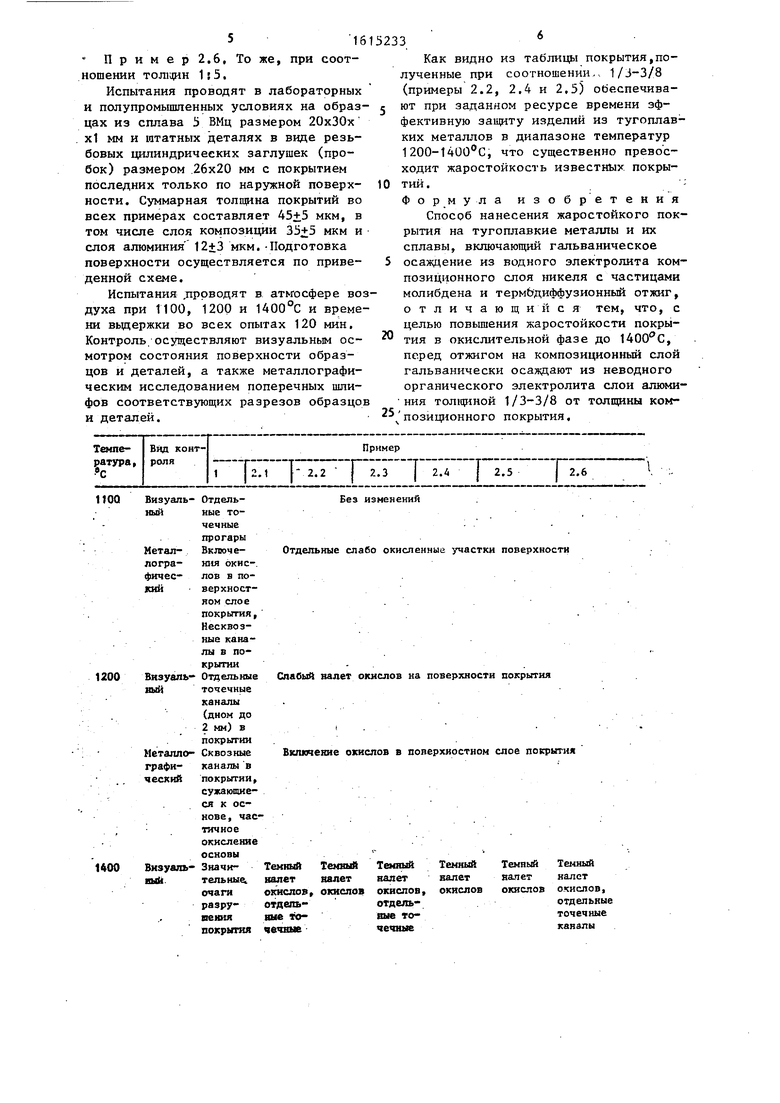

Примеры при различных соотношениях толщин слоев алюминия и композиции никель-частицы молибдена, условия ис- пытаний и свойства покрытий приведены в таблице.

Пример 1. Без дополнительного насыщения покрытия алюминием.

П р и м е р 2,1, С алюминиевым сло ем при соотношении толщин 1:2,

Пример 2,2, То же, при соотношении толщин 1:3.

П р и м е р 2,3, То же, при соотно шении толщин 1:4.

Пример 2.4. То же, при соотно шении толпрн 1,5:3,

Пример 2,5, То же, при соотно шении толщин 3:8.

системы при соответствующем режиме термообработки происходит образование

качественного нового материала покрытия , сочетающего повьппенную термостойкость матри1ц 1 с высокой жаростойкостью его поверхностных слоев при температуре до .

Сопоставление исходной и конечной (после термообработки) микроструктур покрытий позволяет с достаточной четкостью проследить качественный характер происходящих изменений в строении исследуемых осадков. В исходном состоянии основное покрытие и алюминиевьй слой имеют мелкокристаллическую структуру с достаточно равномерньм распределением в первом дисперсной фазы час-, тиц. После отжига межслойная граница исчезает, а структура покрытия становится крупнокристаллической с харак Р й алюминидов никеля и молиб- дена.

Примеры при различных соотношениях толщин слоев алюминия и композиции никель-частицы молибдена, условия ис- пытаний и свойства покрытий приведены в таблице.

Пример 1. Без дополнительного насыщения покрытия алюминием.

П р и м е р 2,1, С алюминиевым слоем при соотношении толщин 1:2,

Пример 2,2, То же, при соотношении толщин 1:3.

П р и м е р 2,3, То же, при соотношении толщин 1:4.

Пример 2.4. То же, при соотношении толпрн 1,5:3,

Пример 2,5, То же, при соотношении толщин 3:8.

5 16

Пример 2.6, То же, при соотношении ТОЛ1ЦИН Is 5.

Испытания проводят в лабораторных и полупромышленных условиях на образцах из сплава 5 ВМц размером 20хЗОх х1 мм и штатных деталях в виде резьбовых цилиндрических заглушек (пробок) размером 26x20 мм с покрытием последних только по наружной поверхности. Суммарная толщина покрытий во всех примерах составляет 45+5 мкм, в том числе слоя композиции 35+5 мкм и слоя алюминия 12+3 мкм.-Подготовка поверхности осуществляется по приведенной схеме.

Испытания .проводят в атмосфере воздуха при 1100, 1200 и и времени вьщержки во всех опытах 120 мин. Контроль/осуществляют визуальным осмотром состояния поверхности образцов и деталей, а также металлографическим исследованием поперечных шлифов соответствующих разрезов образцов и деталей.

5233

0

5

Как видно из таблицы покрытия,полученные при соотношении.V 1/3-3/8 (примеры 2.2, 2,4 и 2,5) обеспечивают при заданном ресурсе времени зф- фективную защиту изделий из тугоплавких металлов в диапазоне температур 1200-1400 С, что существенно превосходит жаростойкость известных, покрытий.- Формула изобретения

Способ нанесения жаростойкого покрытия на тугоплавкие металлы и их сплавы, включающий гальваническое осаждение из водного электролита композиционного слоя никеля с частицами молибдена и терм&диффузионный отжиг, отличающийся тем, что, с целью повышения жаростойкости покрытия в окислительной фазе до , перед отжигом на композиционный слой гальванически осалдают из неводного органического электролита слои апюми- ния толкщной 1/3-3/8 от толщины ком- позиционного покрытия.

г.2 Г 2.3 I 2.4 I 2.5

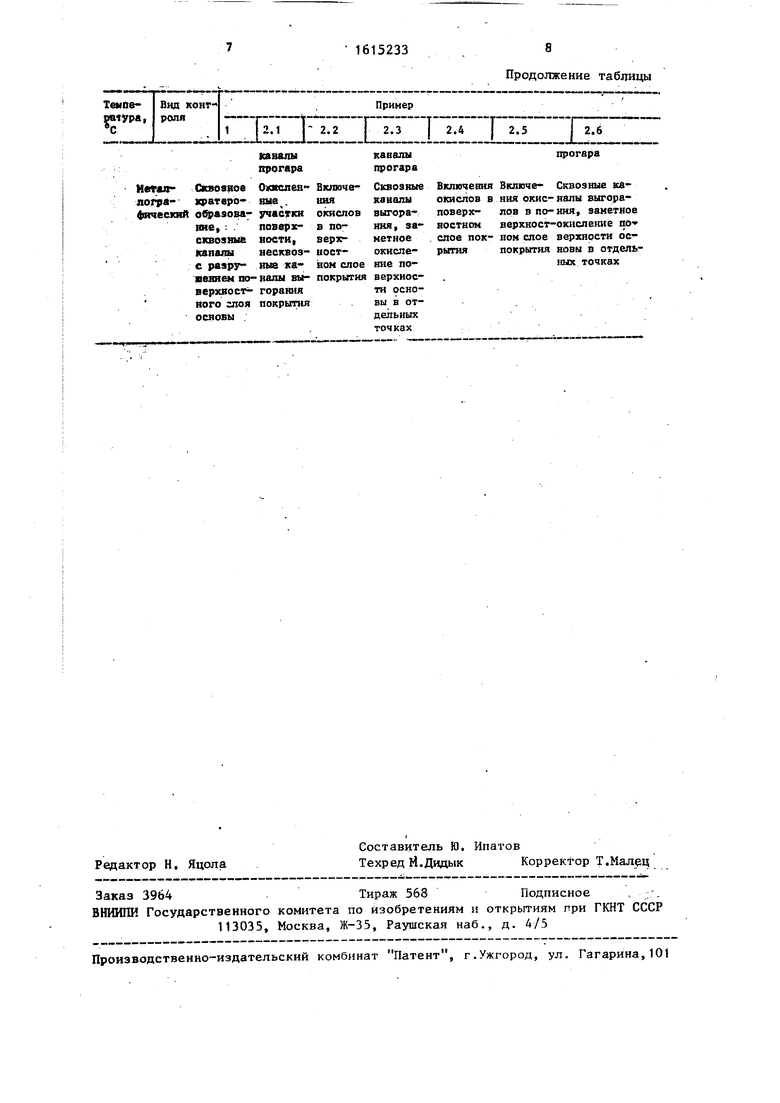

(саналы прогара

егал- Сквозное Охисяев от-рв кратере- иыа. кческий оОйазова- ;пасткн вне : поверх- сквозные яости, каяалы яесквоз- с раару- ныв ка- по налы вы- верхяост гораиия його слоя покрытия основы

Включения

окислов в по- верх- вост- вок слое покрытия

Продолжение таблицы

прогара

Включешся Включе- Сквозные ка- окислов в ния окис- налы выгора- поверх- лов в по-ния, заметное ностном веркност-окисленне по- слое пок- яом слое верхности ос- рытияпокрытия новы в отдельных точках

| ЧАСЫ | 1999 |

|

RU2167446C2 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Сайфуллин Р.С | |||

| Композиционные покрытия и материалы | |||

| - М.: Химия, 1977, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

Авторы

Даты

1990-12-23—Публикация

1988-09-28—Подача