(54) СПОСОБ ПАКЕТИРОВКИ УГЛЕРОДНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пакетировки углеродных цилиндрических заготовок в печах графитации | 1981 |

|

SU998337A1 |

| Способ укладки углеродистых заготовок в печи графитации | 1990 |

|

SU1765115A1 |

| Электрическая печь для графитации углеродных заготовок | 1981 |

|

SU996835A1 |

| Способ пакетировки печей для графитации и одновременной очистки углеродных заготовок | 1983 |

|

SU1155563A1 |

| Способ пакетировки крупногабаритных длинномерных углеродных заготовок в процессе обжига | 1989 |

|

SU1685868A1 |

| Способ пакетировки углеродных цилиндрических заготовок для графитации | 1988 |

|

SU1692937A1 |

| СПОСОБ ПАКЕТИРОВКИ ДЛИННОМЕРНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК В ПЕЧАХ ГРАФИТАЦИИ | 1990 |

|

SU1764283A1 |

| Способ получения графитовых изделий | 1973 |

|

SU515723A1 |

| Способ укладки электроднных цилиндрических заготовок в печи графитации | 1985 |

|

SU1350110A1 |

| Способ обжига углеродсодержащих формованных заготовок | 1983 |

|

SU1161462A1 |

Изобретение относится к производству графита, в частности к способам пакетировки углеродных заготовок в электрических печах графитации.

Известен способ пакетировки углеродных обожженных цилиндрических заготовок, при котором печь заполняют гранулированной засыпкой до уровня питающих электродов, затем между ними вплотную помещают заготовки в виде одного горизонтального ряда и дополняют засыпку доверху tlj.

Однако при таком способе пакетировки мал полезный объем лечи,. СО7 противление керна незначительно и точечный перегрев приводит к разрушению заготовок.

Наиболее близким по технический сущности и достигаемому эффекту к предлагаемому является способ пакетировки углеродных цилиндрических затоговок в электрической печи графитации, включающий разметдение заготовок горизонтальными рядами перпендикулярно продольной оси печи и введение между заготовками углерористой засыпки сплошным слоем. Расстояние между заготовками в рядах 0,2 диаметра заготовок 2.

Недостатком данного способа, особенно при графитации заготовок диаметром более 300 мм, является низкая производительность процесса и большие энергетические и материальные затраты, в основном, за счет большого расхода засыпки и электроэнергии.

Цель изобретения - увеличение

10 производительности процесса, уменьшение энергетических и материальных затрат.

Поставленная цель достигается тем, что цилиндрические заготовки

15 размещают горизонтальными рядами перпендикулярно продольной оси печи на расстоянии между заготовками, равном 80-85% минимального размера зерна засыпкиг и вводят засыпку

20 сверху на высоту 0,3-0,5 диаметра заготовок.

Уменьшение расстояния менее 80% минимального размера зерна засыпки приводит к сближению заготовок,

25 вследствие чего возможны локальные перегревы в контактном слое /точечный перегрев заготово, что ведет к ухудшению их качества. Размещение заготовок на расстояния между

30 ними более 85% минимального размера

зерна приводит к сыпучести мелких фракций засыпки на нижние ряды заготовок, к ее перерасходу и снижению полезного объема загрузки печи. Введение засыпки на высоту более 0,5 . диаметра заготовок приводит к увеличению ее уровня над поверхностью заготовок, тем самым снижает полезный объем загрузки печи. Кроме того, это приводит к нерациональному расходу электроэнергии на нагрев засыпки, снижает производительность процесса. Введение засыпки .на высоту менее 0,3 диаметра заготовки приводит к неустойчивости пакетируемого керна, кроме того, к превышению плотности тока в токоведущем слое засыпки и перегреву заготовок, их растрескиванию, к перерасходу электроэнергии .

Таким образом, в предлагаемом способе пакетировки при одновременном увеличении полезного объема загрузки печи заготовками достигается увеличение сопротивления токоведу рдего слоя засыпки за счет уменьшения его высоты в каждом ряду до 0,30,5 диаметра и уменьшения расстояния между электродами. В результате снижается и расход электроэнергии.

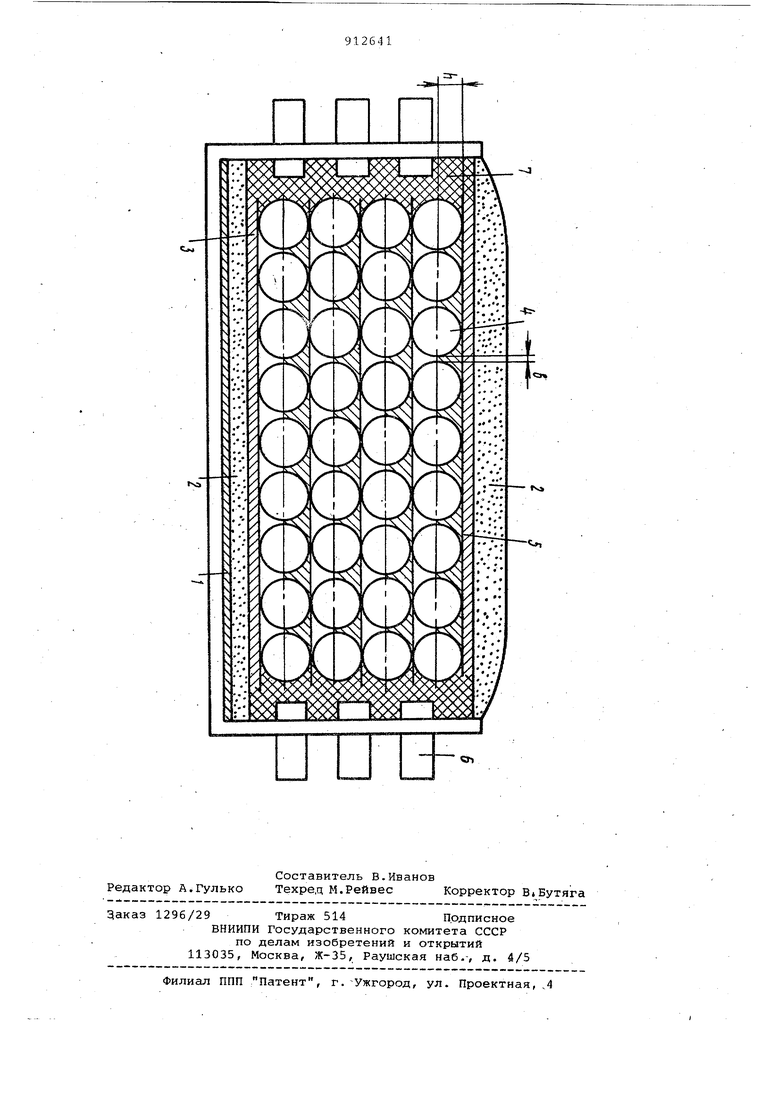

На чертеже приведена схема графитировочной печи с пакетировкой заготовок в ней, вид сбоку.

На кирпичную подину печи насыпают СЛОИ опилок 1, теплоизоляционной шихты 2 из смеси металлургического кокса, песка и древесных опилок в объемном соотношении соответственно 60:30:10. Затем насыпают слой 3

сырого металлургического кокса, например фракции 15-25 мм, укладывают электродные заготовки 4, горизонтальными рядами и сверху на каждый ряд вновь вводят засыпку из металлургического кокса 3 высотой li 6,30;5 диаметр заготовки. Поверх керна насыпают слой графитированного коксика 5. Электроток пропускают через токоподводы 6, слой графитированного кокса 7 фракйии 30 мм и далее через заготовки и засыпку.

Пример. Цилиндричеслсие обожженные электродные заготовки 350 мм на основе нефтяного прокаленного кокса (гост 22898-78) и каменноугольного пека (.ГОСТ 10200-73 ,

взятых в соотношении, вес.% 78:22, загружают в горафитировочную электрИ

ческую печь сопротивления с объемом

керна 36,2 м, трансформаторами мощностью 550 кВт и номинальной силой тока 6.7 кА. На подину печи насыпают СЛОЙ древесных опилок толщиной 40 мм, на который наносят слой теплоизоляционной шихты толщиной 700 мм. Устанавливают торцевые и боковые металлические щиты, закрепляют их и приступают к пакетировке керна. Насыпают слой сырого коксика толщиной 100 мм фракции 15-25 мм. Загружают на слой сырого коксика в печь с помощью крана углеродные заготовки, слегка раскатывают их. Затем, устанавливая деревянные шаблоны в верхнюю часть просветов между заготовками, укладывают нижний горизонталь-ный ряд заготовок диаметром 350. мм под углом 90 к продольной оси печи

0 параллельно друг другу. Тогацина шаблонов 12 мм.Расстояние между заготовками соответствует толщине шаблонов в 12 мм (80% от минимальной фракции I15 мм засыпки, размер зерен засыпки, применяемой для заполнения про. светов между заготовками 15-25 мм).

Слой металлургического кокса фракции 15-25 мм насыпают на высо-. ту li 175 MiviC0,5 диаме.тра заготов0 ки. Вынимают деревянные шаблоны. Затем укладывают следующий горизонтальный ряд заготовок на расстоянии друг от друга 12 мм и снова насыпают с помощью шаблонов слой металлургического кокса фракции 15-25 мм на высоту 175 мм и так до верха керна . печи. На верх керна укладывают слой графитированнох-о коксика толщиной 100 мм. Затем заполняют пространство между токопсэдвЬдами и керном печи графитированным коксом фракции 30 мм, засыпают слой боковой теплоизоляции и вынимают боковые и торцевые металлические диты, насыпают верхний теплоизоляционный слой, толщиной 700 мм. Полезный объем загруз-. ки.34,5 т (120 заготовок, по 30 за- готойок в горизонтальном ряду). Печь подключают к печному трансформатору мощностью 5000 кВт с подъемом мощное- ,

0 ти по 200 кВт/ч до максимума.

П р и м е р 2. Пакетировку ведут по примеру 1.

Отличие состоит только в том, С ЧТО углеродные заготовки горизонтального ряда укладывают на расстоянии друг от друга 12,8 мм (85% от минимальной фракции засыпки 15 мм), а токопроводящий слой засыпки насы. пают между заготовками на высоту 140 мм (0,4 диаметра заготовки).

Примерз. Пакетировку ведут по примеру 1.

Отличие состоит только в том, что углеродные заготовки горизонтального ряда укладывают на расстояние друг от друга 12 мм (80% от минимальной фракции засыпки 15 мм), а заполнение засыпкой промежутков между ними осуществляют на высоту 0 105 мм (0,3 диаметра заготовки)Сравнение технико-экономических показателей процесса графитации по предлагаемому и известному способам пакетировки заготовок представлено 65 в таблице.

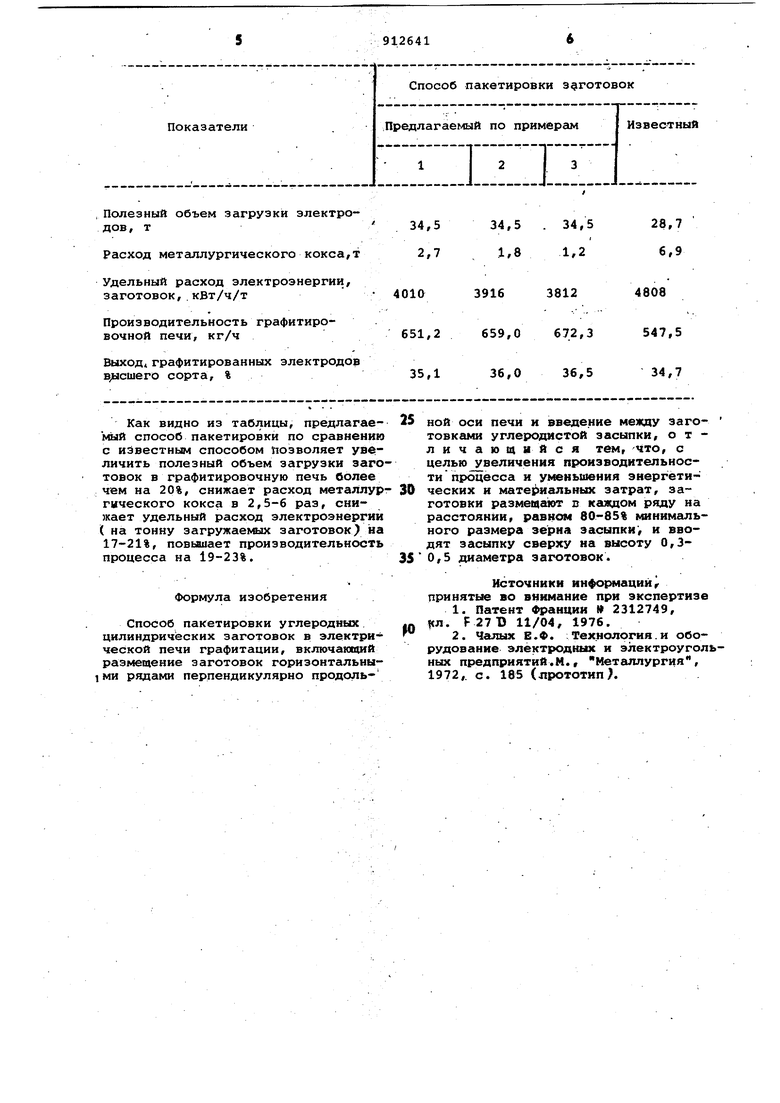

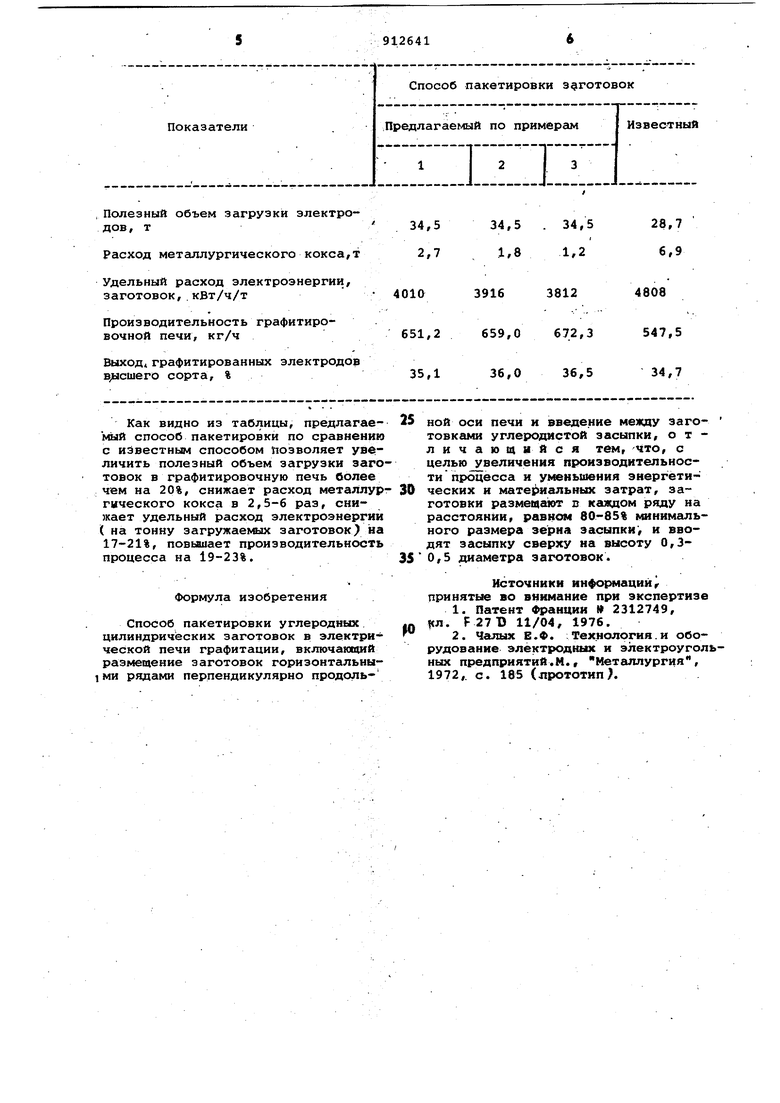

Полезный объем загрузки электродов, т 34,5

Расход металлургического кокса,т 2,7 Удельный расход электроэнергии. мый способ пакетировки по сравнению с известным способом позволяет yaeiличить полезный объем загрузки заготовок в графитировочную печь более чем на 20%, снижает расход металлургического кокса в 2,5-6 раз, снижает удельный расход электроэнергий ( на тонну загружаеквзк заготовок) на 17-21%, повышает производительность процесса на 19-23%. Формула изобретения Способ пакетировки углеродных цилиндрических заготовок в электрической печи графитации, включающий размещение заготовок гориэонтальны1 ми рядами перпендикулярно продоль28,7

34,5 . 34,5 6,9 1,8 1,2 товками углеродистой засыпки, отличающийся т&м, что, с целью увеличения производительности процесса и укюньшения энергетических и мате иальных затрат, заготовки размещают D каждом ряду на расстоянии, равном 80-85% миним шьного размера зерна засыпки , и вводят засыпку сверху иа высоту 0,30,5 диаметра заготовок. Источники информацииг принятые во внимание при экспертизе 1.Патент Франции 2312749, «л. F27T) 11/04, 1976. 2.Чалых Е.Ф. ;Технология.и оборудование электродных и электроугольных предприятий.М., Метгшлургия, 1972,. с. 185 (лрототип.

Авторы

Даты

1982-03-15—Публикация

1980-05-07—Подача