Изобретение относится к измерительной технике и может быть использовано при измерении параметров конических поверхностей - валов и отверстий.

Целью изобретения является расширение технологических возможностей и повышение производительности измерений.

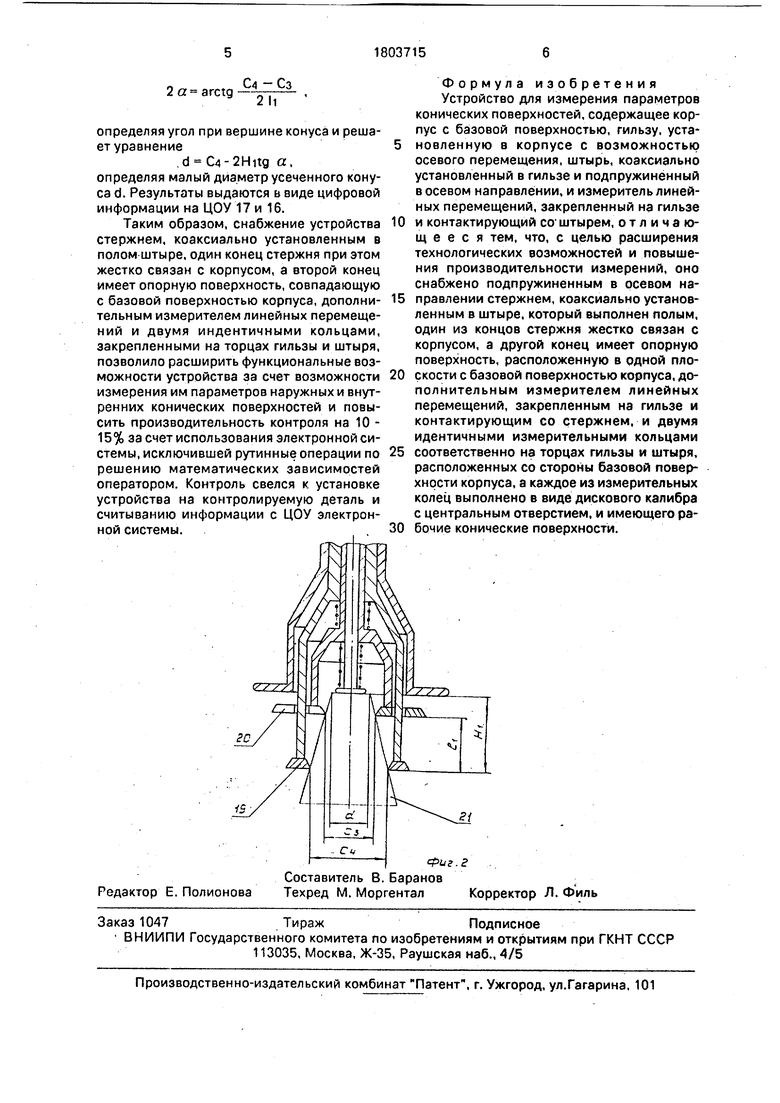

На фиг.1 изображен общий вид устройства; на фиг.2 - часть устройства при измерении наружных конусов.

Устройство состоит из гильзы 1, в которой вмонтирован измеритель линейных перемещений 2. Внутри гильзы расположен стакан 3 с полым штырем 4, взаимодействующим с измерителем 2. На гильзу 1 надет корпус 5 с базовым фланцем б, причем корпус, гильза и штырь взаимоподвижны в осевом направлении. Внутри полого штыря 4 подвижно установлен стержень 7 с опорной поверхностью 8 на нижнем конце (со стороны базового фланца корпуса) и сердечником 9 на верхнем корпусе. Корпус 5 имеет базовую поверхность 10, строго совпадающую с опорной поверхностью 8 стержня 7. Корпус 5 и стержень 7 скреплены между собой штифтом 11. Штырь 4 и стержень 7 подпружинены пружинами 12 и 13. С гильзой 1 жестко скреплен колпачек 14. внутри которого вмонтирован второй измеритель линейных перемещений 15, взаимодействующий с сердечником 9 (стержнем 7). С него электрические сигналы поступают на электронную систему, снабженную ЦОУ 16. С измерителя 2 обработанная информация поступает на ЦОУ 17,18 - контролируемая деталь. Гильза 1 и штырь 4 со стороны базовой поверхности корпуса 5 имеют индентичные измерительные кольца 19 и 20, выполненные в виде дисковых калибров с центральными отверстиями и рабочими коническими поверхностями. 21 - измеряемая деталь - конический валик. Измерительные кольца 19 и 20 выполнены с высокоточными диаметрами Ci - С4 и, соответственно Са - Сз. Расстояние от кольца 19 до кольца 20 равно диаметру С, а от кольца 19 до опорных поверхностей 8 и1 0 - размеру Н.

- Устройство работает следующим образом.

Устанавливают его на контролируемую деталь. При измерении конических поверхностей (см.фиг.1) базовая поверхность 10 корпуса 5 войдет в контакт с торцем контролируемой детали 18. Измерительное кольцо 19 под собственным весом и весом связанных с ней деталей 1, 2, 14, 15 дойдет до крайнего нижнего положения, войдя в контакт рабочей конической поверхностью (линией пересечения конической поверхности с нижним срезом кольца) с контролируемой

поверхностью под определенным осевым усилием Р (с учетом реакции пружины). При этом сердечник 9 займет по отношению к измерителю 15 определенное поло- жение.

В daoio очередь кольцо.20 под собственным весом и весом связанных с ней деталей 3 и 4, а также под действием разности усилий 12 и 13 дойдет по крайнего нижнего положения, войдя в контакт с контролируемой деталью. Разность усилий пружин 12 и 13 подобрана так, что совместно с весом деталей 20 , 3 и 4, суммарное осевое усилие

равно Р. Это необходимо для уравнивания контактных деформаций при измерении (с целью повышения точности измерения). Полый штырь 4 займет по отношению к измерителю 2 определенное положение,

Расстояние между кольцами 19 и 20 станет равным величине I, по которому электронная система определяет конусность К, решая по программе уравнение

25

К

С2-С1

I

При C2 2Ci К

Ci

30с, - Ci

Определяется угол наклона a arctg

21

35

или угол наклона при вершине конуса 2cr° arctg

Данные выдаются на ЦОУ 17 в виде цифровой информации. По расстоянию Н определяется больший диаметр конического отверстия D, Электронная система по второй программе решает уравнение:

D Ci + 2Htga

и выдает результат на ЦОУ 16.

При измерении конических валиков кольца 19 и 20 и стержень 7 займут положения, изображенные на фиг.2. Электронная система решает по третьей программе

уравнение

К

С4 -Сз

55

определяя конусность решает уравнение « arctg fr .

определяя угол уклона, решает уравнение

2a-arctg- T определяя угол при вершине конуса и решает уравнение

,d C4-2Hitg а,

определяя малый диаметр усеченного конуса d. Результаты выдаются в виде цифровой информации на ЦОУ 17 и 16.

Таким образом, снабжение устройства стержнем, коаксиально установленным в полом штыре, один конец стержня при этом жестко связан с корпусом, а второй конец имеет опорную поверхность, совпадающую с базовой поверхностью корпуса, дополнительным измерителем линейных перемещений и двумя индентичными кольцами, закрепленными на торцах гильзы и штыря, позволило расширить функциональные возможности устройства за счет возможности измерения им параметров наружных и внутренних конических поверхностей и повысить производительность контроля на 10 - 15% за счет использования электронной системы, исключившей рутинные операции по решению математических зависимостей оператором. Контроль свелся к установке устройства на контролируемую деталь и считыванию информации с ЦОУ электронной системы.

Формула изобретения Устройство для измерения параметров конических поверхностей, содержащее корпус с базовой поверхностью, гильзу, установленную в корпусе с возможностью осевого перемещения, штырь, коаксиально установленный в гильзе и подпружиненный в осевом направлении, и измеритель линейных перемещений, закрепленный на гильзе

0 и контактирующий со штырем, отличающееся тем, что, с целью расширения технологических возможностей и повышения производительности измерений, оно снабжено подпружиненным в осевом на5 правлении стержнем, коаксиально установленным в штыре, который выполнен полым, один из концов стержня жестко связан с корпусом, а другой конец имеет опорную поверхность, расположенную в одной пло0 скости с базовой поверхностью корпуса, дополнительным измерителем линейных перемещений, закрепленным на гильзе и контактирующим со стержнем, и двумя идентичными измерительными кольцами

5 соответственно на торцах гильзы и штыря, расположенных со стороны базовой поверхности корпуса, а каждое из измерительных колец выполнено в виде дискового калибра с центральным отверстием, и имеющего рабочие конические поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения параметров конических отверстий | 1990 |

|

SU1796860A1 |

| Устройство для измерения радиуса сферической поверхности | 1990 |

|

SU1776975A1 |

| КОЛЕБАТЕЛЬНЫЙ СДВИГОМЕТР | 2011 |

|

RU2454655C1 |

| ДЕФОРМОМЕТР ДЛЯ КОНТРОЛЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ В БЛОЧНЫХ СТРУКТУРАХ ГЕОСФЕРЫ | 2006 |

|

RU2305186C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРОВ | 1998 |

|

RU2164003C2 |

| Устройство для измерения диаметров сферических поверхностей | 1990 |

|

SU1770729A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СООСНОСТИ ДЕТАЛЕЙ, СТЫКУЕМЫХ ПО ВЕРТИКАЛИ | 2023 |

|

RU2805190C1 |

| Устройство для контроля геометрических размеров канавок в деталях | 1989 |

|

SU1740977A1 |

| Устройство для измерения параметров внутренних сфер | 1989 |

|

SU1698620A1 |

| Устройство для сборки деталей типа вал-втулка | 1985 |

|

SU1288014A1 |

Изобретение относится к измерительной технике и может быть использовано при измерении параметров конических поверхностей валов и отверстий. Целью изобретения является расширение технологических возможностей и повышение производительности измерений. При измерении на контролируемую деталь 18 устанавливают корпус 5 базовой поверхностью 10. Измерительное кольцо 19 взаимодействует с конической поверхностью детали 18. а сердечник 9 займет рабочее положение. При этом кольцо 20 также взаимодействует с конической поверхностью детали 18, а полый штырь 4 займет рабочее положение и на отсчетном устройстве 17 отображается угол наклона при вершине конуса и диаметр отверстия. 2 ил.

| Устройство для измерения конических отверстий деталей | 1986 |

|

SU1379593A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ИБЛИОТЕКА ''IВ. А. Хвостенко | 0 |

|

SU340872A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-03-23—Публикация

1990-11-28—Подача