12880

(ПШ) 7 и расположенные в корпусе элементы 9,5,2 продолжают двигаться вниз вместе с рукой 26 робота.В результате указанных перемещений между ПШ 7 и опорой 16 образуется зазор, достаточный для компенсации радиальных рассогласований деталей.При взаимодействии втулки 12 с фланцем ПШ дальнейшее движение руки робота вызывает перемещение (линейное и угловое)

1

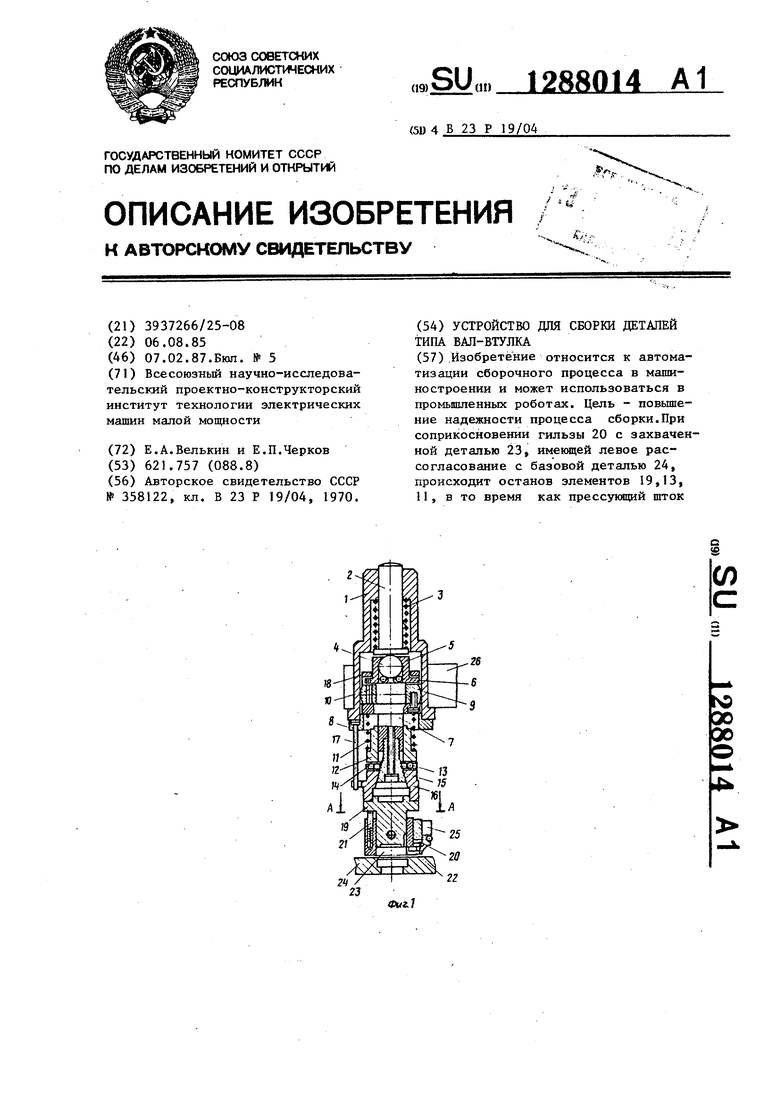

Изобретение относится к автоматизации сборочного процесса в машиностроении и приборостроении и может быть использовано в промьшленных роботах для выполнения сборочных операций .

Целью изобретения является повышение надежности работы устройства и улучшение качества соединения сопрягаемых деталей.

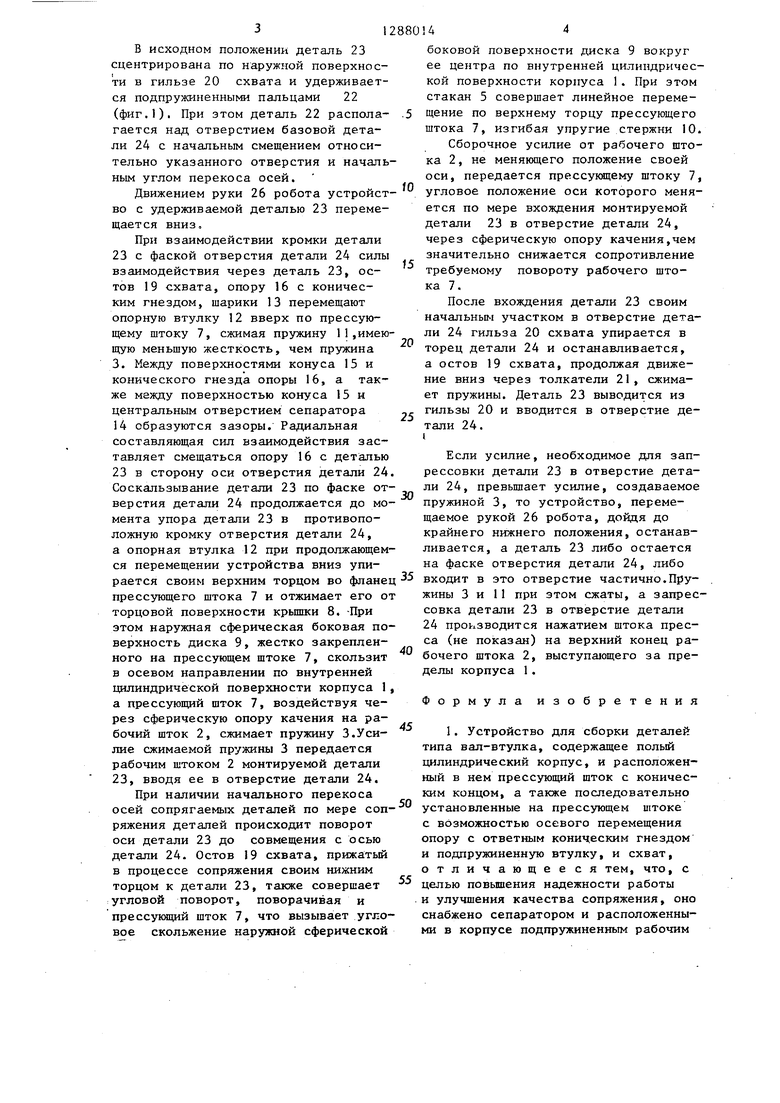

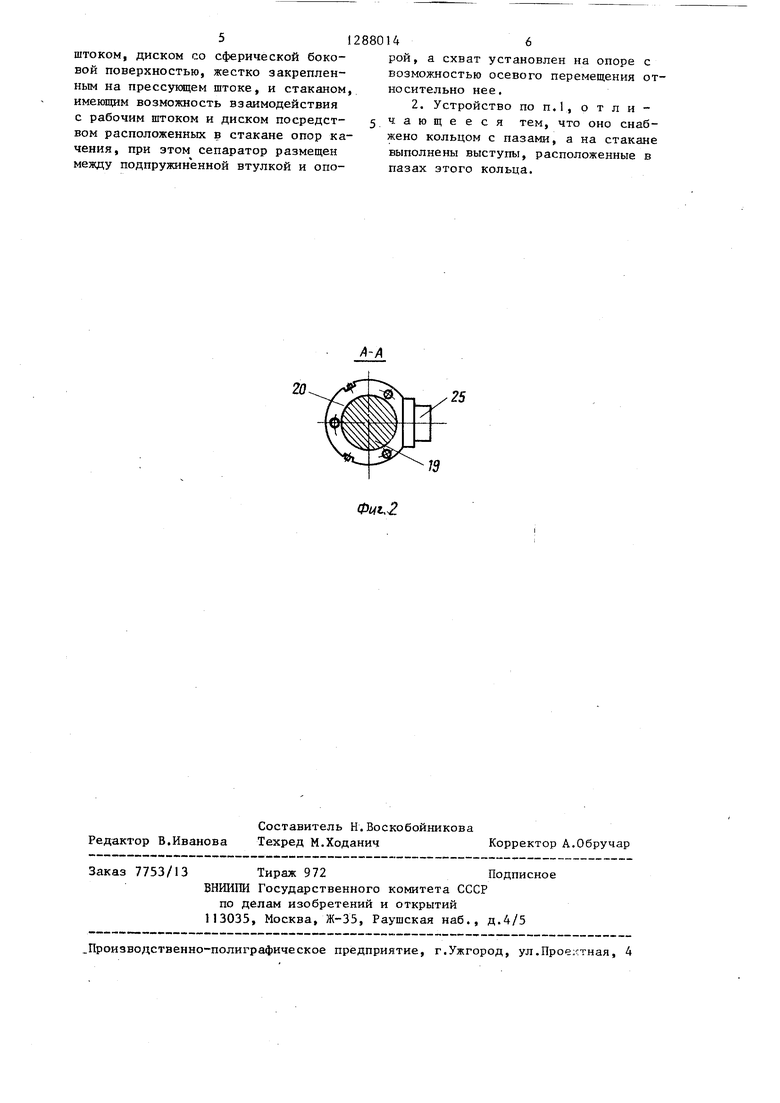

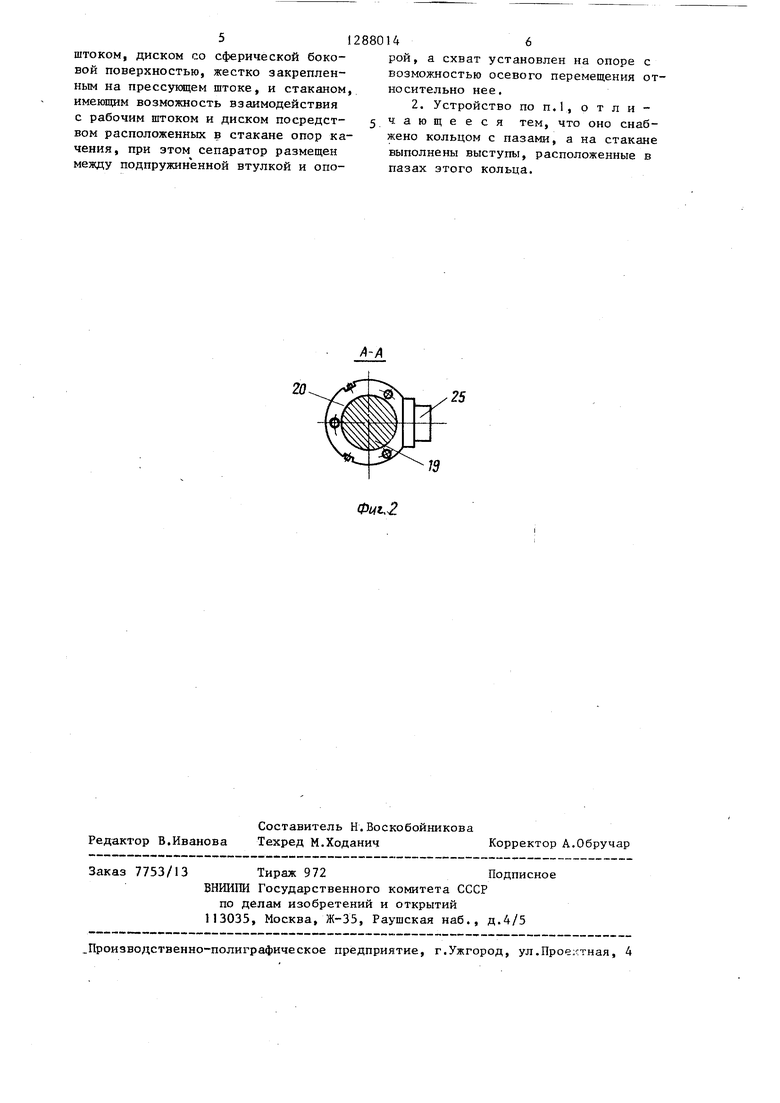

На фиг.1 показано устройство, общий вид; на фиг.2 - разрез А-А на фиг.1.

Устройство содержит (фиг.1) корпус I с внутренней цилиндрической поверхностью, в котором установлен рабочий шток 2 с возможностью осевого перемещения, подпружиненный относительно корпуса 1 и прижатый усилием пружины 3 к силовому шарику А сферической опоры качения, выполненный в виде заключенных в стакане 5 опорных шариков 6, которые прижаты к верхнему торцу прессующего штока 7, выполненному с фланцем в средней части. Фланец прессующего штока 7 npri- жат к торцу крьшки 8, жестко закрепленной на корпусе 1. В верхней части прессукнцего штока 7 соосно с ним закреплен диск 9, выполненный с наружной сферической боковой поверхностью и установленный с возможностью осевого и углового скольжения сферической поверхности корпуса 1. Стакан 5 упруго сцентрирован относительно оси прессукицего штока 7 упругими стержнями 10.

На прессунмцем штоке 7 ниже фланца установлена с возможностью осевого перемещения и подпружиненная отдиска 10, боковая поверхность которого выполнена сферической. Это дает возможность ПШ 7 перемещаться в направлении ликвидации осевых рассогласований деталей 23 и 24 (угловое перемещение) в направлении осуществления сборочных операций (линейное перемещение), обеспечивая тем самь1М гарантированную надежность сборочного процесса, 1 з.п. ф-лы. 2 ил.

носительно штока 7 пружиной 11 опор- ная втулка 12, прижатая нижним торцом к щарикам 13 сепаратора 14, сцентрированного на конусе 15, жестко закрепленном в нижней части прессующего штока 7. Опора 16 с коничес- лим гнездом сцентрирована на конусе 15 усилием пружины 11. Стержень 17, ограничивающий проворот опоры 16 вокруг вертикальной оси, жестко закреплен на .крьш1ке 8.

Для предохранения стакана 5 от опрокидывания во время работы на торцовой поверхности диска 9 жестко зак

реплено кольцо 18 с пазами, в которые входят выполненные на стакане 5 выступы.

Дпя захвата и перемещения на позицию сборки деталей и удержания их в процессе сопряжения к нижней части опоры 16 крепится сменный схват.

Схват для захвата и монтажа деталей содержит (г.1) остов 19, на котором установлена с возможностью осевого перемещения гильза 20, отжатая от фланца остова 19 подпружиненными толкателями 21. На гильзе 20 установлены с возможностью радиального перемещения подпружиненные пальцы 22, предназначенные для удержания захваченной детали 23, подлежащей монтажу в отверстие базовой детали 24. Один из пальцев 22 связан с зак- репленным на гильзе 20 схват а датчиком 25 наличия детали в схвате.

Корпус 1 устройства закреплен на руке 26 робота.

Устройство работает следующим об

разом.

312

В исходном положении деталь 23 сцентрирована по наружной поверхности в гильзе 20 схвата и удерживается подпружиненными пальцами 22 (фиг.1), При этом деталь 22 распола- гается над отверстием базовой детали 24 с начальным смещением относительно указанного отверстия и начальным углом перекоса осей.

Движением руки 26 робота устройство с удерживаемой деталью 23 перемещается вниз.

При взаимодействии кромки детали 23 с фаской отверстия детали 24 силы взаимодействия через деталь 23, остов 19 схвата, опору 16 с коническим гнездом, шарики 13 перемещают опорную втулку 12 вверх по прессующему штоку 7, сжимая пружину 11,имеющую меньшую жесткость, чем пружина 3. Между поверхностями конуса 15 и конического гнезда опоры 16, а также между поверхностью конуса 15 и центральным отверстием сепаратора 14 образуются зазоры. Радиальная составляющая сил взаимодействия заставляет смещаться опору 16 с деталью 23 в сторону оси отверстия детали 24 Соскальзывание детали 23 по фаске отверстия детали 24 продолжается до момента упора детали 23 в противоположную кромку отверстия детали 24, а опорная втулка 12 при продолжающемся перемещении устройства вниз упирается своим верхним торцом во фланец прессующего штока 7 и отжимает его от торцовой поверхности крьшжи 8. -При этом наружная сферическая боковая поверхность диска 9, жестко закрепленного на прессующем штоке 7, скользит в осевом направлении по внутренней цилиндрической поверхности корпуса 1, а прессующий шток 7, воздействуя через сферическую опору качения на рабочий шток 2, сжимает пружину 3.Усилие сжимаемой пружины 3 передается рабочим штоком 2 монтируемой детали 23, вводя ее в отверстие детали 24.

При наличии начального перекоса осей сопрягаемых деталей по мере соп ряжения деталей происходит поворот оси детали 23 до совмещения с осью детали 24. Остов 19 схвата, прижатый в процессе сопряжения своим нижним торцом к детали 23, также совершает ;угловой поворот, поворачивая и прессукмций шток 7, что вызывает угловое скольжение наружной сферической

.w

15

20

2880

.5 -. ,

30

40

45

50

44

боковой поверхности диска 9 вокруг ее центра по внутренней цилиндрической поверхности корпуса 1. При этом стакан 5 совершает линейное перемещение по верхнему торцу прессующего штока 7, изгибая упругие стержни 10.

Сборочное усилие от рабочего штока 2 , не меняющего положение своей оси, передается прессукяцему щтоку 7, угловое положение оси которого меняется по мере вхождения монтируемой детали 23 в отверстие детали 24, через сферическую опору качения,чем значительно снижается сопротивление требуемому повороту рабочего штока 7.

После вхождения детали 23 своим начальным участком в отверстие детали 24 гильза 20 схвата упирается в торец детали 24 и останавливается, а остов 19 схвата, продолжая движение вниз через толкатели 21, сжимает пружины. Деталь 23 выводится из гильзы 20 и вводится в отверстие детали 24. I

Если усилие, необходимое для запрессовки детали 23 в отверстие детали 24, превьш1ает усилие, создаваемое пружиной 3, то устройство, перемещаемое рукой 26 робота, дойдя до крайнего нижнего положения, останавливается, а деталь 23 либо остается на фаске отверстия детали 24, либо входит в это отверстие частично.Пружины 3 и 11 при этом сжаты, а запрессовка детали 23 в отверстие детали 24 производится нажатием штока пресса (не показан) на верхний конец рабочего штока 2, выступающего за пределы корпуса 1.

Формула изобретения

1. Устройство для сборки деталей типа вал-втулка, содержащее полый цилиндрический корпус, и расположенный в нем прессующий шток с коническим концом, а также последовательно установленные на прессующем штоке с возможностью осевого перемещения опору с ответным коническим гнездом и подпружиненную втулку, и схват, отличающееся тем, что, с целью повьшения надежности работы и улучшения качества сопряжения, оно снабжено сепаратором и расположенными в корпусе подпружиненным рабочим

штоком, диском со сферической боковой поверхностью, жестко закрепленным на прессукицем штоке, и стаканом, имеющим возможность взаимодействия с рабочим штоком и диском посредством расположенных в стакане опор качения, при этом сепаратор размещен между подпружиненной втулкой и опорой, а схват установлен на опоре с возможностью осевого перемещения относительно нее.

2. Устройство по П.1, отличающееся тем, что оно снабжено кольдом с пазами, а на стакане выполнены выступы, расположенные в пазах этого кольца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей типа вал-втулка | 1986 |

|

SU1388258A1 |

| Адаптивная сборочная головка промышленного робота | 1988 |

|

SU1618561A1 |

| Самоустанавливающаяся головка робота | 1984 |

|

SU1274902A1 |

| Устройство для сборки бесфасочных пазовых соединений | 1982 |

|

SU1088911A1 |

| Устройство для сборки с натягом охватываемой и охватывающей деталей | 1988 |

|

SU1509213A1 |

| Схват робота | 1981 |

|

SU994256A1 |

| Очувствленный схват промышленного робота | 1988 |

|

SU1593956A1 |

| Пневматический адаптивный сборочный схват | 1989 |

|

SU1794642A1 |

| УСТРОЙСТВО ДЛЯ ЗАХВАТА И УСТАНОВКИ ДЕТАЛЕЙ | 1991 |

|

RU2010692C1 |

| Самоустанавливающаяся головка робота | 1983 |

|

SU1103980A1 |

.Изобретение относится к автоматизации сборочного процесса в машиностроении и может использоваться в промьшшенных роботах. Цель - повьше- ние надежности процесса сборки.При соприкосновении гильзы 20 с захваченной деталью 23, имеющей левое рассогласование с базовой деталью 24, происходит останов элементов 19,13, 11, в то время как прессующий шток СЛ

Редактор В.Иванова

Составитель Н.Воскобойникова

Техред М.ХоданичКорректор А.Обручар

Заказ 7753/13 Тираж 972Подписное

БНШ111И Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул.Прое; :тная, 4

Фт.

| В. И. Смирнов,А. М. Альховский и Р. А. БаскаковКалининский политехнический институт | 0 |

|

SU358122A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-07—Публикация

1985-08-06—Подача