Изобретение относится к металлургии, в частности к технике производства из расплавов высокореакционных металлов и сплавов гранул с заданными геометрическими размерами и весом.

Известна установка для отливки металлических гранул, содержащая дозаторы игольчатого типа для подачи расплавленного металла. Установка снабжена вращающимся охлаждаемым барабаном с углублениями, расположенными непосредственно в теле барабана по внешней поверхности. Такая установка позволяет получать гранулы с заданными геометрическими размерами, сокращает производственный цикл отливки гранул и снижает их себестоимость (авт. св. СССР 146444, опубл. 1960).

Недостатком известной установки является непригодность ее для отливки гранул из активных металлов из-за контакта с воздухом и жидким охладителем.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является установка для получения гранул в вакууме, включающая рабочую камеру, в которой установлены устройство для загрузки шихты, тигель, источники нагрева, гранулятор с приводом вращения и емкость для сбора гранул. Гранулы, производимые на данной установке, имеют сферическую форму и размеры, ограниченные величиной капель истекаемого металла (авт. св. СССР 510314, B 22 D 23/08, 1976 - принято за ближайший аналог).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, принятого за ближайший аналог, относится то, что в известном устройстве получаемые гранулы имеют малые размеры и сферическую форму. Шихта из данных гранул не пригодна для изготовления достаточно плотного и прочного расходуемого прессованного электрода (для переплава в вакуумной дуговой печи) из гранул металлов высокой дисперсности по причине их малой сцепляемости друг с другом и с другими компонентами.

Задачей, на решение которой направлено данное изобретение, является получение высококачественных, стабильных по своему химическому составу и структуре гранул заданных размеров и конфигураций из высокореакционных металлов и их сплавов.

Технический результат заключается в том, что установка позволяет получать гранулы из высокореакционных металлов, в том числе и из отходов, с заданными оптимальными геометрическими размерами и конфигурацией, высокоплотные, однородные, с контролируемым химическим составом.

Технический результат достигается тем, что в предлагаемой установке для гранулирования расплавов в вакууме или атмосфере инертных газов в гранулы, содержащей рабочую камеру, в которой размещены устройство для загрузки шихты, тигель, источники нагрева, гранулятор с приводом вращения и емкость для сбора гранул, согласно изобретению гранулятор выполнен с рабочими углублениями на внешней окружной поверхности и внутренней охлаждающей полостью, а привод вращения выполнен с возможностью последовательного поворачивания гранулятора для совмещения рабочих углублений со сливным каналом тигля для заливки расплава с последующим удалением полученных гранул под действием собственного веса.

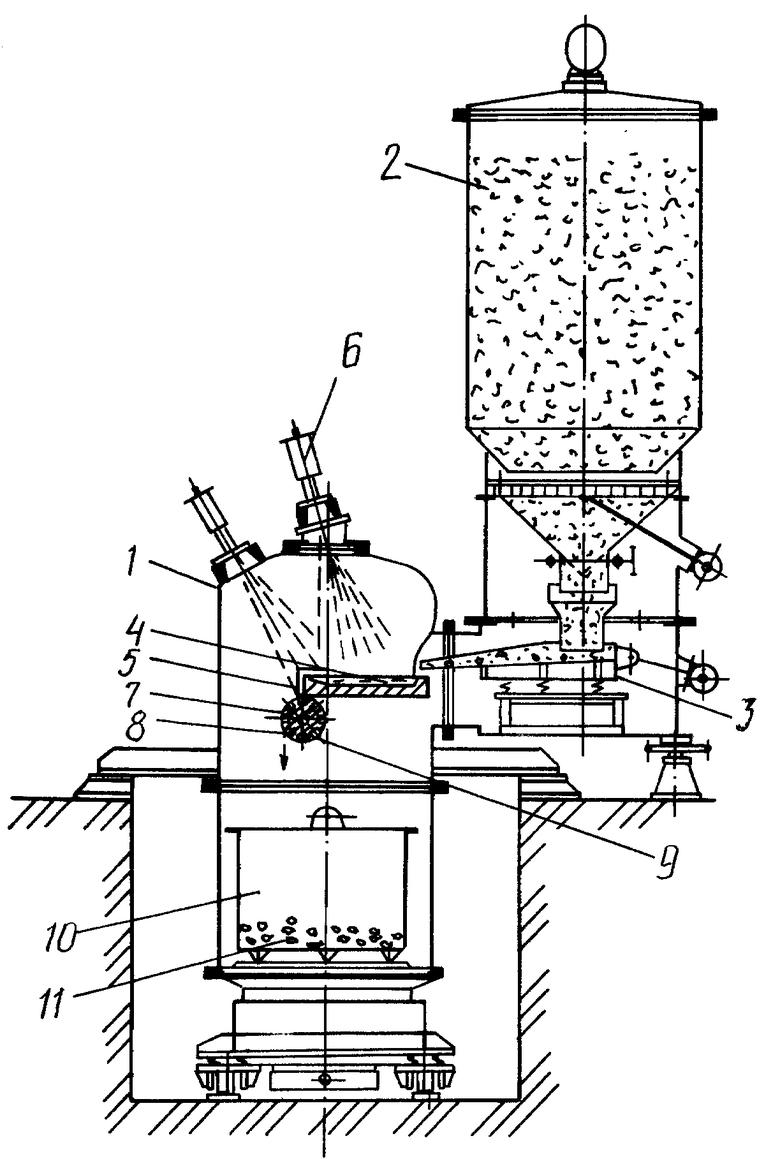

На чертеже показана установка, состоящая из рабочей камеры 1 с шихтовым бункером 2, механизмом подачи шихты 3, тигля 4 со сливным каналом 5, средствами нагрева 6 и гранулятора 7 с рабочими углублениями 8, водоохлаждаемой полостью 9, емкостью 10 для гранул 11.

Средствами нагрева для плавления шихты в тигле являются электронно-лучевые пушки с системой сканирования луча или плазмотроны. Для предотвращения намерзания металла в сливном канале тигля один из применяемых нагревателей обеспечивает его очистку и проходимость на момент слива расплава из тигля в углубления гранулятора.

Установка работает следующим образом: после герметизации рабочей камеры 1 с шихтовым бункером 2 и вакуумирования подают воду в систему охлаждения тигля 4 и гранулятора 7, включают механизм подачи шихты 3 и нагреватели 6. Расплавленный в тигле металл 4 сливается по каналу 5 в рабочие углубления 8 гранулятора 7. После кристализации и усадки гранул 11 гранулятор проворачивается на заданный угол, свободные рабочие углубления 8 в верхнем положении совмещаются со сливным каналом тигля, а из рабочих углублений гранулятора, занявшего нижнее положения, гранулы под действиям собственного веса последовательно выпадают в приемную емкость 10.

Предлагаемая установка позволяет получать гранулы из высокореакционных металлов, в том числе и из их отходов, с заданными оптимальными геометрическими размерами и конфигурацией, высокоплотные, однородные, с контролируемым химическим составом. Применение данных гранул в процессе прессования расходуемых электродов для вакуумного переплава позволяет за счет улучшения сцепляемости с основной шихтой вовлекать большее количество отходов, улучшать качество выплавляемых слитков, исключая попадание в шихту химически неоднородных включений. Установка пригодна для производства качественных лигатур, в том числе высококачественного ферротитана.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР | 2003 |

|

RU2243848C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2001 |

|

RU2194780C1 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ И ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2089633C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД | 1999 |

|

RU2166842C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 2008 |

|

RU2375152C1 |

| ПЛАВИЛЬНЫЙ ТИГЕЛЬ | 2001 |

|

RU2194232C2 |

| ВАКУУМНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ С ХОЛОДНЫМ ПОДОМ | 2002 |

|

RU2228962C2 |

| ПЛАВИЛЬНЫЙ ВОДООХЛАЖДАЕМЫЙ ТИГЕЛЬ | 2000 |

|

RU2166714C1 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| ХОЛОДНЫЙ ПОД ПЛАВИЛЬНОЙ ПЕЧИ | 2002 |

|

RU2231725C2 |

Изобретение относится к металлургии, в частности к технике производства гранул из расплавов металлов и сплавов в вакууме или атмосфере инертных газов. В предложенном устройстве для гранулирования расплавов в вакууме или атмосфере инертных газов в гранулы, содержащем рабочую камеру, в которой размещены устройство для загрузки шихты, тигель, источники нагрева, гранулятор с приводом вращения и емкость для сбора гранул, согласно изобретению гранулятор выполнен с рабочими углублениями на внешней окружной поверхности и внутренней охлаждающей полостью, а привод вращения выполнен с возможностью последовательного поворачивания гранулятора для совмещения рабочих углублений со сливным каналом тигля для заливки расплава с последующим удалением полученных гранул под действием собственного веса. Обеспечивается получение гранул из высокореакционных металлов, в том числе и из их отходов, с заданными оптимальными геометрическими размерами и конфигурацией, высокоплотных, однородных, с контролируемым химическим составом. 1 ил.

Установка для гранулирования расплавов в вакууме или атмосфере инертных газов в гранулы, содержащая рабочую камеру, в которой размещены устройство для загрузки шихты, тигель, источники нагрева, гранулятор с приводом вращения и емкость для сбора гранул, отличающаяся тем, что гранулятор выполнен с рабочими углублениями на внешней окружной поверхности и внутренней охлаждающей полостью, а привод вращения выполнен с возможностью последовательного поворачивания гранулятора для совмещения рабочих углублений со сливным каналом тигля для заливки расплава с последующим удалением полученных гранул под действием собственного веса.

| Установка для получения гранул в вакууме | 1974 |

|

SU510314A1 |

| Способ гранулирования металлических расплавов в вакууме | 1974 |

|

SU582052A1 |

| Устройство для отливки металлических гранул | 1979 |

|

SU984685A1 |

| 0 |

|

SU238425A1 |

Авторы

Даты

2002-07-27—Публикация

2000-09-04—Подача