Изобретение относится к усовершенствованному способу получения метил-трет-бутилового эфира (МТБЭ), который находит применение в качестве высокооктанового компонента моторных топлив.

Цель изобретения удешевление процесса.

Поддержание активности катализатора в аппарате, выполненном из углеродистой стали, возможно при предотвращении как непосредственного контакта катализатора со стенкой так и продуктов коррозии с катализатором.

Использование химически стойких в средах синтеза МТБЭ покрытий (фторопласт-4, стеклоэмаль, бакелитовый лак) сопряжено с операциями высокотемпе- ратурного оплавления или сушки при повышенных температурах и специального для этих операций оборудования. Такие операции не представляется возможным проводить в крупногабаритных аппаратах, предназначенных для реакторов синтеза МТБЭ (диаметр 2-4, высота 10-40 м), цельносварных, эксплуатируемых на открытых площадях.

По литературным данным лакокрасочные покрытия на основе эпоксидных смол бензостойки, стойки в простых эфирах при 20оС, в метаноле при 20-60оС. По опытным данным эти покрытия в реакционной среде синтеза МТБЭ при 60-80оС растрескиваются и происходит отравление катализатора ионами железа (уменьшение показателя полной статической емкости ПСОЕ). В средах процесса нарушают свою целостность и некоторые другие покрытия на основе пластиков фторопласта (например 3 М). Это объясняется еще и изменением кислотности среды в разные периоды работы реакционного узла. Поэтому наиболее приемлемым оказался способ ограничения катализатора от отравляющей железом cреды (cтенка, cмеcь продуктов коррозии) коррозии) в виде стеклоткани, пропитанной эпоксидным материалом, которая создаст механически прочный абразивоустойчивый каркас, внутри которого находится катализатор. В период пуска, когда реакционная среда имеет повышенную кислотность, эпоксидная смола практически не пропускает кислоту к стенке реактора и коррозия стенки не велика, при последующей работе кислотность среды падает, эпоксидная смола меняет свои свойства: она становится проницаемой для слабой кислоты от катализатора к стенке, но продукты коррозии (в основном оксиды железа) оказываются запертыми в зазоре между обечайкой и полотнищем стеклоткани и не оказывают воздействия на катализатор. Полотнище стеклоткани, пропитанное составом на основе эпоксидной смолы, образует каркас, играющий роль мембраны с односторонней проводимостью.

Таким образом, изобретение направлено на предотвращение отравления катализатора и поддержание его активности путем использования стеклоткани, пропитанной эпоксидным материалом в качестве препятствия на пути отравляющих катализатор ионов железа.

Используемая стеклоткань должна быть плотной, механически прочной и хорошо пропитываться составом. Этим требованиям удовлетворяет ткань ТСФ (7-А) 6П (ГОСТ 10146-74).

Пропиточный состав может содержать наполнитель (железный сурик) и растворитель (для получения необходимой вязкости состава).

При проведении анализа МТБЭ в реакторе из углеродистой стали необходимо в пусковой период проводить нейтрализацию водометанольных растворов под слоем катализатора в нижней ректификационной зоне. Кислотность растворов зависит от исходной кислотности катализатора, соотношения катализатор: метанол по массе. По опытным данным для катализатора, содержащего менее 0,3% свободной серной кислоты, кислотность водометанольных растворов составляет 0,1% H2О4.

Перед началом пуска в реактор подают 2-4-кратный избыток щелочи в виде водного или метанольного раствора. Щелочь вводится под слой катализатора на 1,5-2 теоретическую тарелку, считая сверху нижней ректификационной зоны. Контролируется кислотность растворов непосредственно под катализатором и в кубе. Дозировкой щелочи на тарелку поддерживается в кубе рН условное, равное 8-10. Отмывка катализатора метанолом заканчивается при достижении кислотности непосредственно под катализатором менее 0,001-0,0006% Н2SO4. Образующиеся щелочные водометанольные и метанольные растворы подаются в колонну для регенерации метанола. Фузельная вода, содержащая сульфаты железа сливается в канализацию.

Отличительными признаками заявленного технического решения от прототипа являются проведение процесса в присутствии стеклоткани, пропитанной составом на основе эпоксидных смол и расположенной между катализатором и стенкой реактора, и введение в начальный период синтеза щелочного раствора в нижнюю ректификационную зону реакционно-ректификацион- ного реактора.

Предполагаемое техническое решение направлено на использование в качестве реакторов синтеза МТБЭ существующего на предприятиях оборудования из углеродистой стали. Для увеличения мощностей по производству МТБЭ без капитальных вложений на новое строительство можно будет задействовать большой парк простаивающего заводского оборудования.

П р и м е р 1. Синтез МТБЭ проводили в реакционно-ректификационном реакторе аппарате диаметром 200 мм и высотой 17 м, изготовленном из нержавеющей стали марки 12Х18НТ10Т и состоящим из 3-х зон: нижней и верхней -ректификационных и средней реакционной.

В качестве массообменных элементов в реакционных зонах использовали кольца Рашига 15 х 15 мм, в реакционную зону высотой 5 м загружали 130 л смеси ионитного формованного катализатора с влажностью 50% ПСОЕ 33,1  и содержани- ем свободной серной кислоты 0,3 мас. и колец Рашига 15 х 15 в объемном соотношении 1:1.

и содержани- ем свободной серной кислоты 0,3 мас. и колец Рашига 15 х 15 в объемном соотношении 1:1.

Для оценки коррозионной агрессивности сред синтеза МТБЭ и влияния стенки аппарата на свойства катализатора в зоны реактора помещали образцы в виде пластин из углеродистой и нержавеющих сталей. В реакционную зону помещали образцы из углеродистой стали (в виде стержней, пластин и разъемных полых цилиндров ⊘ 50 мм, Н 200 мм с перфорирован- ными донышками, заполненных катализатором того же состава, что и реактор), изолированные от контакта с катализатором стеклотканью марки ТСФ-(7А)СП, пропитанной составом: Эпоксидная смола ЭД-20 100 г (77%) Дибутилфталат 20 г (15%) Полиэтиленполиамин 10 г (8%) и другими покрытиями (см.табл.2).

После загрузки реактора проводили обезвоживание катализатора в реакционно-ректификационном режиме. Для этого подали 150 л метанола на катализатор, при достижении уровня в кубе разогрели реактор и установили режим работы "на себя". За счет испарения метанола набрали 70 л метанола во флегмовую емкость. В процессе обезвоживания при температуре в слое катализатора 70оС происходило удаление воды и основного количества свободной серной кислоты, которая накапливалась в кубе. Максимальная кислотность водометанольного раствора составила 0,1% серной кислоты. По окончании обезвоживания кислый водометанольный раствор из куба направили на нейтрализацию и переработку. Отмывку катализатора продолжали до остановочного содержания кислоты в растворе 0,001%

Синтез МТБЭ осуществлялся из С4 фракции с содержанием изобутилена 17,5% и метанола противоточным контактированием: метанол в количестве 5,2 л/ч подавался под катализаторный слой, С4-фракция в количестве 59,4 л/ч под катализаторный слой. Температура верха реакционно-ректификационного аппарата 60оС, температура в катализаторном слое 65-70оС, температура куба 125-130оС.

Сверху реактора отбирали отработанную фракцию С4 в количестве 50,4 л/ч, состоящую на 96,9% из непрореагировавших углеводородов, в том числе 0,5% изобутилена и 3,1% метанола, которую направляют на отмывку.

Снизу реактора отбирают 13 л/ч кубового продукта следующего состава, мас. углеводороды С4 0,2, МТБЭ 97,5, диизо- бутилен 0,8, метанол 1, трет-бутиловый спирт 0,5. Конверсия изобутилена составляла 97,7% Кислотность выводимого из куба реактора МТБЭ колебалась от 0,0005 до 0,0002 мас.

Периодически контролировали состояние покрытий на образцах и активность катализатора внутри цилиндров, находивших- ся в реакторе.

По окончании пробега перед выгрузкой катализатор пропаривают от метанола.

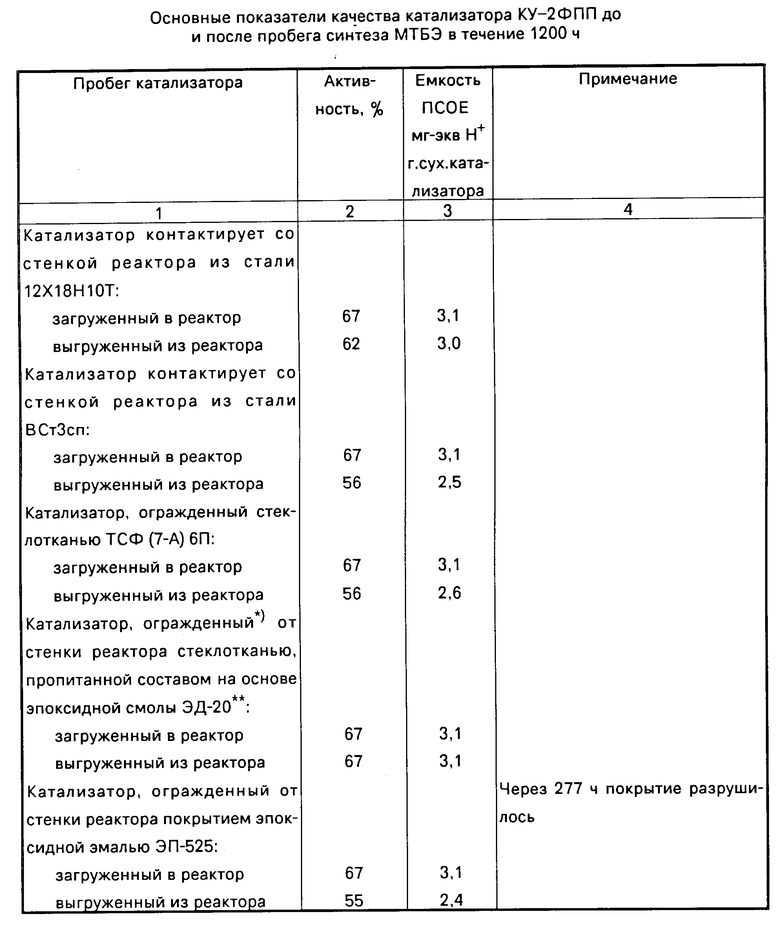

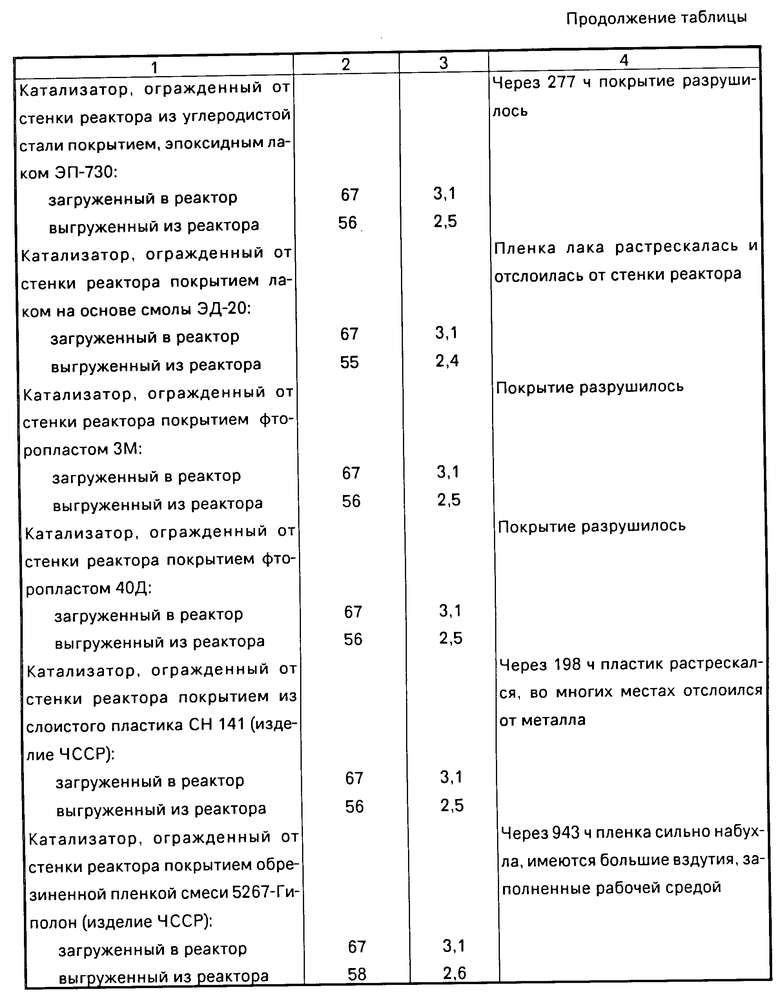

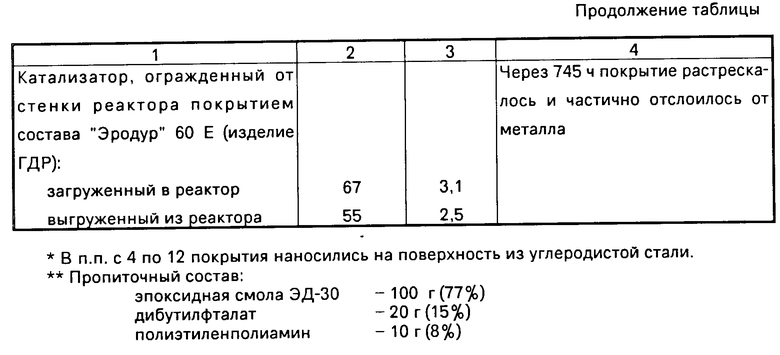

По завершении работы реактор вскрыли, образцы исследовали. Химическую стойкость металлических материалов оценивали гравиметрическим методом, стойкость неметаллических материалов визуально, катализатор анализировали по основным показателям (табл.2).

Данные таблицы свидетельствуют о том, что обеспечить изоляцию катализатора для предотвращения его отравления ионами железа позволяет стеклоткань, пропитанная составом на основе эпоксидной смолы, включающим эпоксидную смолу 77% дибутилфталат 15% и полиэтиленполиамин 8% Стеклоткань без пропитки не эффективна, т.к. пропускает реакционную среду и катализаторную пыль, образующуюся после падения прочности гранул катализатора.

Катализатор, изолированный от стенки цилиндра, после пробега в течение 1200 ч по своим основным показателям (активность, емкость) находится на уровне исходного, а по содержанию железа на уровне отработанного катализатора из реактора. Катализатор, находящийся в контакте с поверхностью из углеродистой стали, дезактивировался, содержание железа в нем возросло на порядок.

Использование других защитных покрытий (позиции 5-12 таблицы) приводит к значительному снижению активности и емкости катализатора и невозможности использования их в синтезе эфира.

П р и м е p 2. Пуск и синтез МТБЭ проводили в той же последовательности, в тех же условиях и в аналогичном аппарате, что и в примере 1, но выполненном из углеродистой стали, а катализатор ионитный формованный был защищен от стенки стеклотканью, пропитанной следующим составом: эпоксидная смола Э-40 70 г (67%); дибутилфталат 20 г (20%); наполнитель (железный сурик) 10 г (7% ); гексаметилендиамин (50% раствор в спирте) 8,5 г (6%). Растворитель (толуол + этилцеллозольв 1:1) 40 г. Кроме того, на отметки, соответствующие 1 и 2 теоретическим тарелкам были загружены образцы того же катализатора, что и в реактор, а в период обезвоживания подавали избыток 1% щелочи в количестве 10 л под катализаторный слой на отметку, соответствующую 2 теоретической тарелке, считая сверху нижней ректификационной зоны.

При этом расчет необходимого для нейтрализации количества щелочи проводился, исходя из того количества кислоты, что может быть выделено из катализатора в пусковой период:

65 л катализатора х 250 г/л х 0,02 32,5 г.

100% H2SO4 где 250 г/л содержание cухого вещеcтва в 1 л набухшего катализатора;

0,2 cодержание кислоты в катализаторе.

Для нейтрализации 32,5 г кислоты необходимо исходя из стехиометрии: 26,53·100%NaOH или 2653 мл 1% раствора NaOH.

26,53·100%NaOH или 2653 мл 1% раствора NaOH.

По окончании работы установки реактор вскрывали и образцы исследовались. ПСОЕ катализатора снизу катализаторного слоя не изменилось; ПСОЕ катализатора с 1-ой и 2-ой теоретических тарелок уменьшилось соответственно 2,9 и 2  . Скорость коррозии образца стали ВСт3оп из куба реактора составила 0,2 мм /год, что в 8 раз ниже чем без нейтрализации.

. Скорость коррозии образца стали ВСт3оп из куба реактора составила 0,2 мм /год, что в 8 раз ниже чем без нейтрализации.

Анализ образцов катализатора по ПСОЕ показал, что с целью сохранения работоспособности катализатора в реакционной зоне подача щелочи должна осуществляться ниже 1-й теоретической тарелки, т.е. не выше 1,5-2 теоретической тарелки.

П р и м е р 3. Синтез МТБЭ проводился в промышленной колонне высотой 46,6 м и диаметром 3,6 м, изготовленной из углеродистой стали, состоящей из 3-х зон: нижней и верхней ректификационных и средней реакционной, и использованной для реакционно-ректификационного реактора.

В качестве массообменных элементов в реакционных зонах использовались колпаковые тарелки. В реакционную зону, начиная с отметки 29 тарелки 3-мя слоями загружали 90 м3 смеси ионитного формованного катализатора влажностью 60% с ПСОE 3,5  и содержанием свободной серной кислоты 0,2% Катализатор был изолирован от контакта со стенкой реактора стеклотканью, пропитанной следующим составом: эпоксидная смола Э-40 70 г (67%); дибутилфталат 20 г (20%); железный сурик 10 г (7%); гексаметилендиамин 50% раствор в спирте 8,5 г (6%), растворитель (ацетон) 40 г. В период обезвоживания проводилась нейтрализация кислоты, поступающей из катализаторной зоны за счет подачи 1% раствора щелочи на вторую теоретическую тарелку, считая сверху нижней ректификационной зоны.

и содержанием свободной серной кислоты 0,2% Катализатор был изолирован от контакта со стенкой реактора стеклотканью, пропитанной следующим составом: эпоксидная смола Э-40 70 г (67%); дибутилфталат 20 г (20%); железный сурик 10 г (7%); гексаметилендиамин 50% раствор в спирте 8,5 г (6%), растворитель (ацетон) 40 г. В период обезвоживания проводилась нейтрализация кислоты, поступающей из катализаторной зоны за счет подачи 1% раствора щелочи на вторую теоретическую тарелку, считая сверху нижней ректификационной зоны.

На обезвоживание по линии питания метанола (50 тарелка) было подано 90 л метанола. По окончании обезвоживания проводили синтез МТБЭ из С4-фракции с содержанием изобутилена 18% и метанола противоточным контактированием на ионитном формованном катализаторе с подачей метанола в количестве 1,89 т/ч на 50 тарелку, считая снизу, и С4-фракции в количестве 1,51 т/ч в точку питания, соответствующую отметке 26 тарелки. Температура верха 64оС, в катализаторном слое 69-73оС, куба 139оС.

Через 8000 ч работы содержание изобутилена в отработанной фракции составило 0,5-1% а конверсия изобутилена в МТБЭ 98 и уcтановка была остановлена. После вскрытия реактора обнаружено, что ПСОЕ отработанного катализатора составило от 2,8 до 3,1  в зависимости от точки отбора пробы образца. Состояние поверхности реакционной зоны удовлетворительное. Полотнище, изолирующее стенку обечайки от контакта с катализатором, сохранило форму и целостность. Скорость коррозии образца стали ВСт3сп из куба реактора составила 0,1 мм/год.

в зависимости от точки отбора пробы образца. Состояние поверхности реакционной зоны удовлетворительное. Полотнище, изолирующее стенку обечайки от контакта с катализатором, сохранило форму и целостность. Скорость коррозии образца стали ВСт3сп из куба реактора составила 0,1 мм/год.

Таким образом, осуществление процесса в реакторе из углеродистой стали с реакционной зоной ограниченной стеклотканью с пропиткой составом на основе эпоксидной смолы, позволяет продлить реакционную активность ионитного катализатора, необходимую для поддержания оптимальной производительности, а введение щелочного раствора в период обезвоживания не выше 1,5-2 теоретической тарелки позволяет защитить стенку аппарата нижней ректификационной зоны и куба реактора от коррозии и тем самым удешевить процесс за счет использования оборудования из углеродистой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2030383C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ.АЛКИЛОВЫХ ЭФИРОВ | 1996 |

|

RU2126786C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1992 |

|

RU2060771C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА | 1995 |

|

RU2091442C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 2003 |

|

RU2248343C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005710C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ И ВЫСОКООКТАНОВОГО БЕНЗИНА | 2002 |

|

RU2209811C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ(С ИЛИ С)-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1997 |

|

RU2127249C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2008304C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005709C1 |

Данное изобретение относится к усовершенствованному способу получения метил-трет-бутилового эфира, который находит применение в качестве высокооктановой добавки к моторным топливам. Реагент 1 - изобутиленсодержащие фракции. Реагент 2 - метанол. Катализатор - ионитный формованный катализатор. Условия - процесс ведут в реакционно - ректификационном аппарате из трех зон: верхней и нижней ректификационных и средней реакционной зоны. Средняя реакционная зона содержит катализатор. Между стенками зоны и катализатором расположена стеклоткань, пропитанная составом на основе эпоксидной смолы, содержащим, мас.% : эпоксидная смола 67 - 77; дибутилфталат 15 - 20; полиэтиленполиамин или гексаметилендиамин остальное до 100%. В начальный период реакции в нижнюю ректификационную зону подают щелочный раствор водный и/или спиртовый на 1,5 - 2 теоретическую тарелку, считая сверху нижней ректификационной зоны. 1 з.п. ф-лы, 1 табл.

СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА противоточным контактированием изобутиленсодержащей фракции и метанола на ионитном формованном катализаторе в реакторе реакционно-ректификационного типа, состоящего из трех зон: нижней и верхней ректификационных и средней реакционной, отличающийся тем, что, с целью удешевления процесса, контактирование осуществляют в реакционной зоне, ограниченной стеклотканью, расположенной между катализатором и стенкой реактора и пропитанной составом на основе эпоксидной смолы содержащим, мас.

Эпоксидная смола 67 77

Дибутилфталат 15 20

Полиэтиленполиамин или гексаметилендиамин Остальное

| Авторское свидетельство СССР N 1037632, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-05-20—Публикация

1990-03-11—Подача