Известна установка для изготовления полуфабрикатов вводов путем остекловывания токоподводящих электродов электровакуумных приборов, содержащая тигель для расплавленного стекла и зажимные патроны для удержания токоподводящих электродов. В известной установке вытягиваемая из расплавленного стекла горячая стеклянная нить наматывается на враш;ающиеся электроды, нагретые до температуры, обеспечивающей прилипание стекла к металлу.

Предлагаемый автомат для изготовления полуфабрикатов вводов отличается от известных тем, что он снабжен литейной мащиной с формой, выполненной в виде корпуса с пересекающимися полостями питающего устройства и формы изолятора с разъемной крыщкой. При этом торец детали подачи токоведущей проволоки, входящий в форму, образует торец изолятора и нож, отделяющий изолятор от литника и, одновременно с перемещением, выталкивающий полуфабрикат ввода из формы. Автомат позволяет получать полуфабрикаты вводов в виде бус изолятора, нанизанных на токоведущую проволоку методом термопластической технологии, что дает возможность снизить трудоемкость изготовления и уменьщить габариты полуфабрикатов вводов.

Предлагаемый автомат отличается также наличием съемных транспортных приспособлений-спутников и наличием механизмов периодической щаговой подачи перекрещивающихся замкнутых ценей, которые приводятся в движение двумя ползунами от одного кулачка и сдвоены посредством зубчатой передачи и плавнодействующего зубчатого механизма прерывистого вращения, что позволяет автоматизировать процесс передачи отрезанных полуфабрикатов вводов на последующие операции.

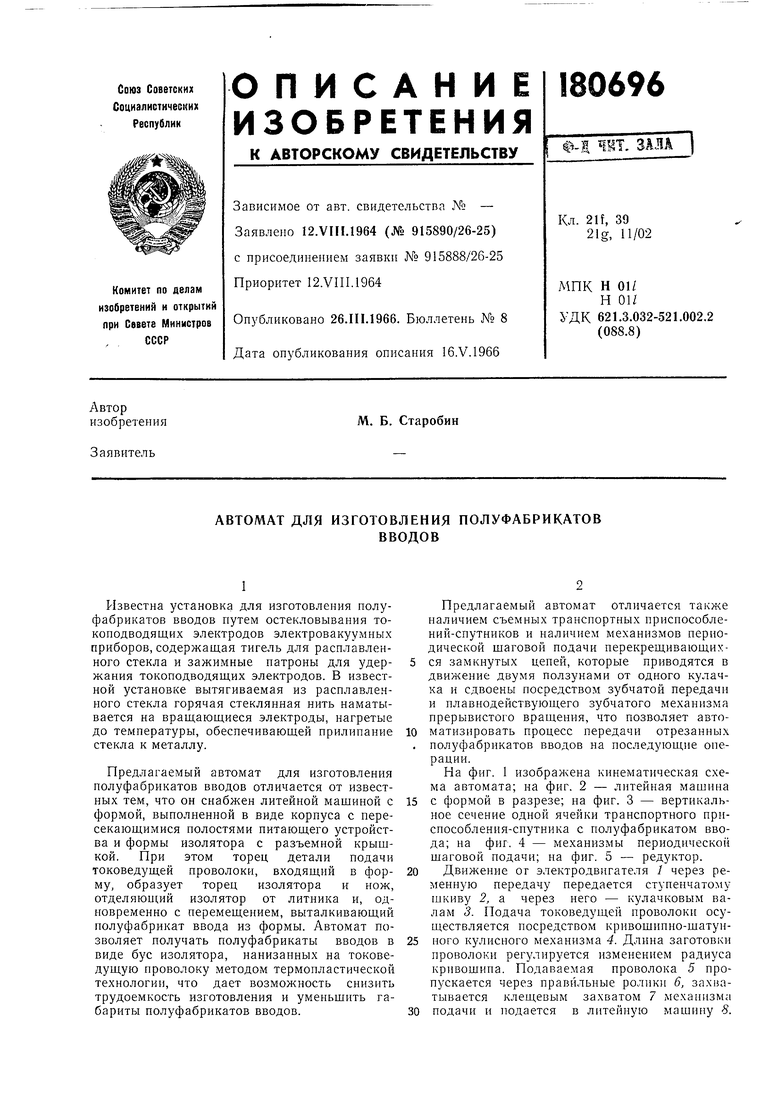

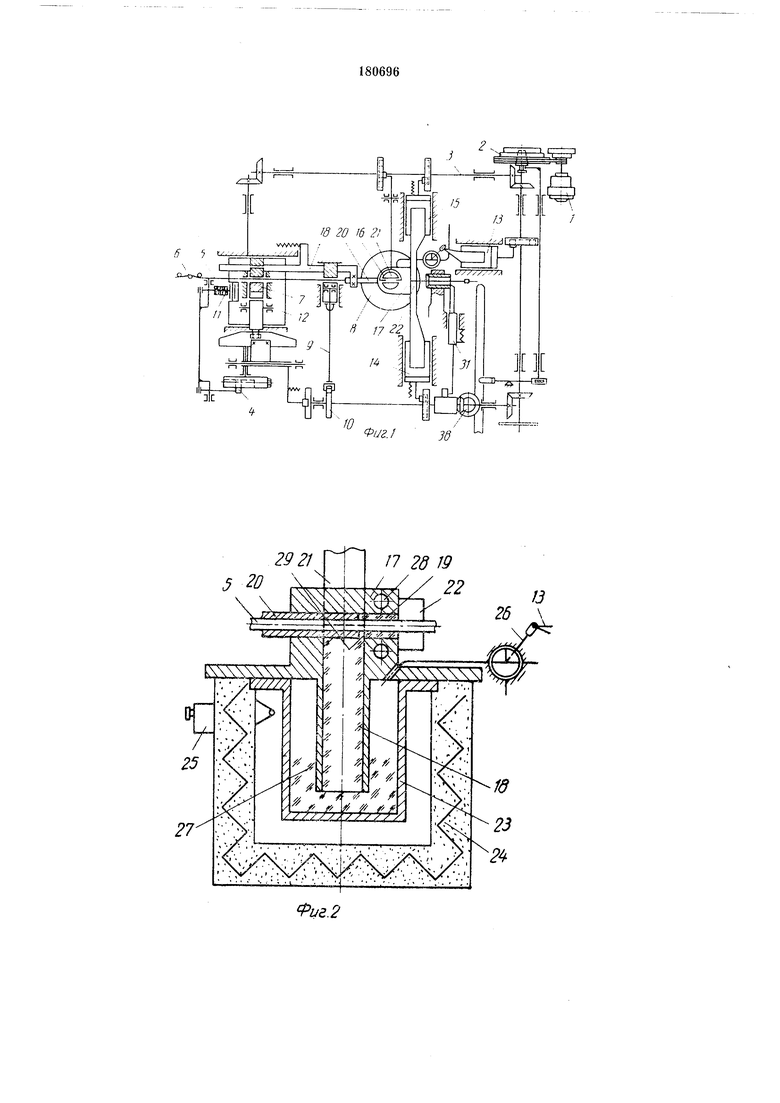

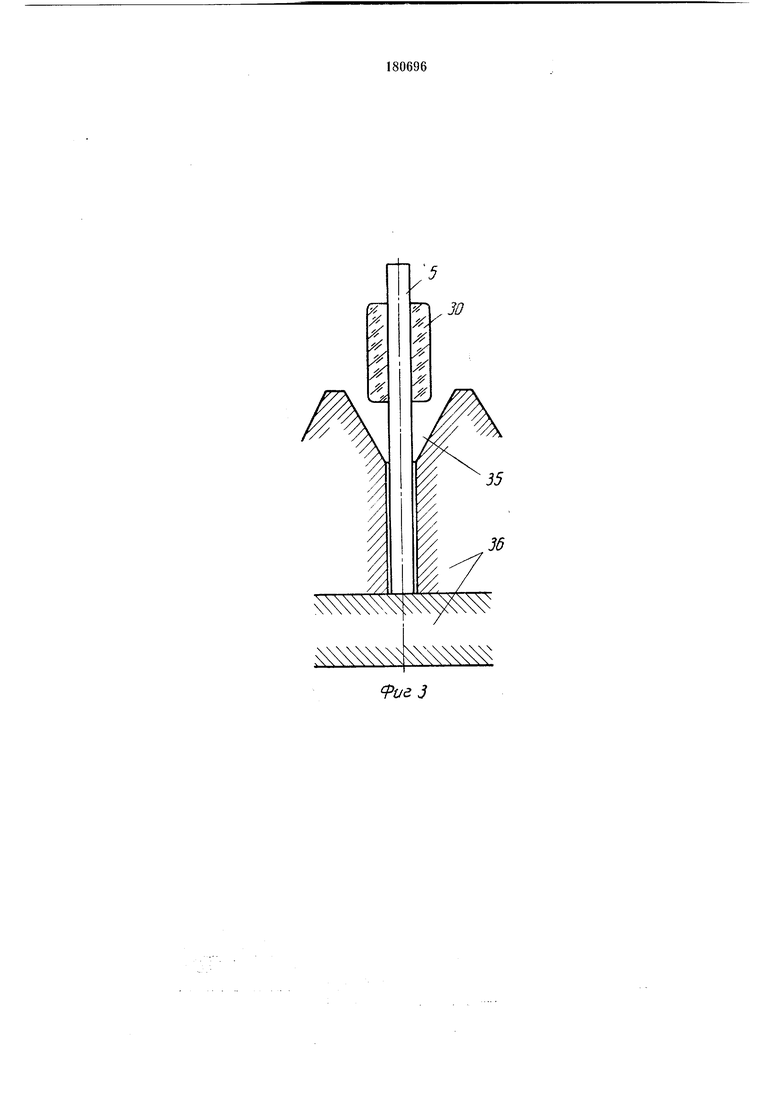

На фиг. 1 изображена кинематическая схема автомата; на фиг. 2 - литейная мащина

с формой в разрезе; на фиг. 3 - вертикальное сечение одной ячейки транспортного приспособления-спутника с полуфабрикатом ввода; на фиг. 4 - механизмы периодической щаговой подачи; на фиг. 5 - редуктор.

Движение от электродвигателя / через ременную передачу передается ступенчатому шкиву 2, а через него - кулачковым валам 3. Подача токоведущей проволоки осуществляется посредством кривощипно-щатунного кулисного механизма 4. Длина заготовки проволоки регулируется изменением радиуса кривошииа. Подаваемая проволока 5 пропускается через правильные ролики 6, захватывается клещевым захватом 7 механизма

Для предотвращения отхода проволоки назад в автомате предусмотрен механизм прижима 9, приводимый от кулачка 10. Для обеснечения точной нодачи проволоки до уиоров в механизм подачи вмонтирован пружинный компенсатор 11, допускающий перебег тяги при неподвижной каретке 12.

Ползуны 13-J6 приводят в движение подвижпые части литейпой машины. Литейная машина состоит из литейной формы 17 (см. фиг. 2), в корпусе которой пересекаются полость 18 питающего устройства и полость 19 для образования внешней конфигурации изолятора. В полостях перемещаются подвижные части 20 (трубка) и 21 (толкатель) литейной формы. Внешние подвижные части 22 образуют разъемную крышку литейной формы. Корпус литейной формы 17 прижат к баку 23, помещенному в камеру 24 термостата с электрообогревателем, температура нагрева которого регулируется терморегулятором 25.

Поворотом рычага 26 сжатый воздух вводится в бак 23 и давлением на зеркало термопластичной массы 27 пагнетает ее через полость 18 в полость 19 и нанизывает на проволоку 5 в виде заготовки изолятора. Поворотом рычага 26 в исходиое положение сжатый воздух из бака удаляется через трехходовой кран. Литейная форма охлаждается непрерывной циркуляцией охлаждающей жидкости по каналам 28. В результате соприкосновения с холодными стенками формы разогретая термопластичная масса кристаллизуется не только в полости 19, по и в верхней части полости 18.

Закристаллизовавшаяся масса в верхней части полости 18 опускается после каждого цикла литья в нижиюю нагретую часть толкателем 21. После окончания одного цикла литья срабатывает клещевой захват 7, раздвигаются половины крышки 22 и происходит подача проволоки 5 и трубки 20 вперед. При этом движении срезается литник 29, и полуфабрикат ввода, состоящий из заготовки изолятора 30 (см. фиг. 3) и токоведущей проволоки 5, выталкивается из литейной машины. Затем он обрезается от проволоки механизмом реза 31 (см. фиг. 1).

Отрезанные полуфабрикаты вводов под действием собствениого веса через воронку 32 (см. фиг. 4) попадают в трубчатые приемники 33, устаповлепные па замкнутой цепи 34. После приема количества вводов, равпого числу гнезд 35 в поперечном ряду спутника 36, полуфабрикаты вводов перегружаются в спутники 36, предварительно установленные на нижней цепи 37. Коническая зубчатая передача 38 приводит в движение механизмы периодической шаговой подачи перекрещивающихся замкнутых цепей 34 и 37. Периодическая подача с постоянным шагом осуп есгвляется с помощью ползунов продольного перемещения 39 и ползунов-грейферов 40, которые получают движепие от общих кулачков 41. На ползуне 39 имеется палец 42, на

котором свободпо сидят ролик 43 и угловой рычаг 44, па пальце короткого плеча которого вращается ролик 45. Через паз на копце рычага 44 проходит штифт 46, занрессоваппый в ползуп-грейфер 40. Пружина 47 производит замыкание кулачкового механизма.

При встрече ролика 43 с выступом кулачка 41 ползун 39 перемещается от центра кулачка. Поскольку ролик 45 в это время еще не соприкасается с выступом кулачка, рычаг 44 поворачивается на своей оси и отводит ползун-грейфер 40 от цепи. При дальнейшем вращении кулачка 41 ролик 45 поднимается по его выступу, рычаг 44 поворачивается на пальце 42 и передвигает ползунгрейфер к цени для очередного захвата. После отхода выступа кулачка от р.олика 43 контакт между ползуном-грейфером 40, цепью

и направляющей 48 препятствует отходу ролика 43 к концентрической части профиля кулачка 41. Ползуи 39 совершает рабочий ход, подачи к центру кулачка, заканчивающийся в момент достижения обоими роликами 43 и

45 концентричной части профиля кулачка. Цепь удерживается в данном положении до следующей встречи выступа кулачка 41 с роликом 43. Мехаиизмы периодической шаговой подачи

верхпей 34 и нижней 37 цепей сопряжены двухступепчатым редуктором 49, верхняя ступень которого выполнена в виде плавподействующего зубчатого механизма прерывистого вращения. Передаточные числа ступеней редуктора соответствуют отношениям количеств гпезд 35 в поперечном ряду спутника 36 к частям цикла, отведеиным на подачу цепи 34. Перемещение цепи 34 происходит за часть времени, необходимого для выполнения полного цикла изготовления полуфабриката ввода, затем цепь 34 остается неподвижной в остальное время цикла. Цепь 37 совершает один щаг за п циклов, где п равно количеству гпезд 35 в поперечном ряду спуткика 36. Для этого редуктор 49 снабжен ступенью с одним неполнозубым колесом 50. Колесо 50 сцеплено с шестерней 51, сидящей па валу 52 (см. фиг. 5).

Для запирания вала 52 на время, в течение которого цень 34 набирает п-ое количество полуфабрикатов, на зубчатых колесах 50 и 51 имеется запирающее устройство. Оно состоит из пластины 53, направляющих 54

и 55, укрепленных на колесе 50, и из пластины 56, рычага 57 и ролика 58, смонтированных на шестерне 51. Колесо 50 имеет число зубьев, необходимое для поворота шестерни 51 на один оборот. Когда шестерня 51 завершает оборот, выступы пластины 56 приходят в контакт с пластиной 53 и запирают вал 52. Уменьшение скорости шестерни 51 в конце одного оборота осуществляется за счет ролика 58 и направляющих 54, 55, что своВо время перемещения приемникои 33 цепью 34 полуфабрикаты вводов опираются торцами на пластины 59 и 60. В начале движения нижний ползун 39 сдвигает пластину 60, установленную на нем, и тем самым дает возможность полуфабрикатам вводов опуститься и загрузить спутники 36.

Предмет изобретения

Автомат для изготовления полуфабрикатов вводов, содержащий устройства для рихтовки, подачи и резки токоведущих частей вводов, устройства для загрузки и транспортировки

гюлуфаорикатов вводов, отличающийся тем, что, с целью получения полуфабрикатов вводов в виде бус изолятора, нанизанных на токоведущую проволоку термопластическим методом, он снабл ен литейной машиной с формой, выполненной в виде корпуса с пересекающимися полостями питающего устройства и формы изолятора с разъемной крыщкой, причем торец детали подачи токоведущей проволоки, входящий в форму, образует торец изолятора и нож, отделяющий изолятор от литника и, одновременно с перемещением, выталкивающий полуфабрикат ввода из формы.

Т

Фиг. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления деталей из проволоки | 1987 |

|

SU1470404A1 |

| Автомат для навивки пружин | 1980 |

|

SU895576A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Цепевязальный автомат с кантователем вертикального исполнения | 1986 |

|

SU1383571A1 |

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

| Автомат для изготовления пружин | 1988 |

|

SU1595612A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПРОВОЛОКИ ИЗДЕЛИЙ С ГОЛОВКАМИ | 1991 |

|

RU2022677C1 |

| Автомат для изготовления изделий из проволоки | 1977 |

|

SU737080A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН с ДВУМЯ ВЕТВЯМИ ПРОТИВОПОЛОЖНОГО НАПРАВЛЕНИЯ | 1971 |

|

SU424644A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СНИМАНИЯ ЛИСТОВ БУМАГИ СО СТОПЫ ПОСРЕДСТВОМ ПРИСАСЫВАНИЯ | 1927 |

|

SU8102A1 |

29 2J

5 20

иг.2

П 2д 19 22

13

2

30

иг 3

55

Даты

1966-01-01—Публикация