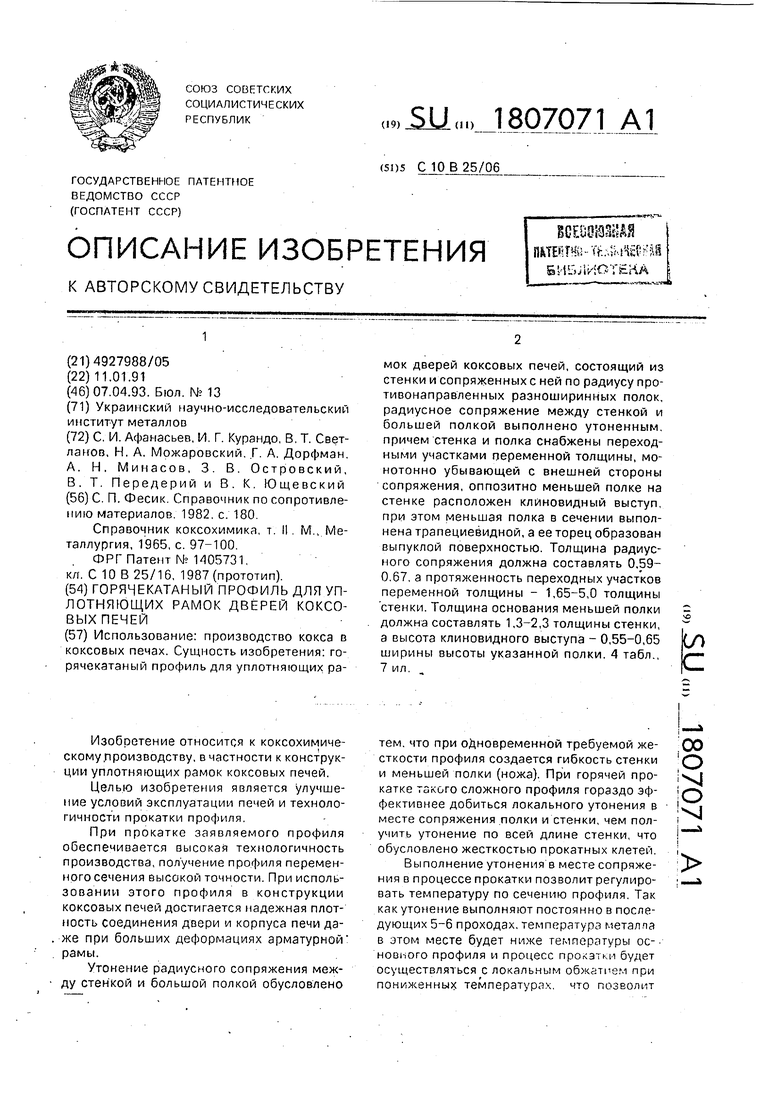

Изобретение относится к коксохимическому .производству, в частности к конструкции уплотняющих рамок коксовых печей.

Целью изобретения является улучшение условий эксплуатации печей и технологичности прокатки профиля.

При прокатке заявляемого профиля обеспечивается высокая технологичность производства, получение профиля переменного сечения высокой точности. При использовании этого профиля в конструкции коксовых печей достигается надежная плотность соединения двери и корпуса печи даже при больших деформациях арматурной рамы.

Утонение радиусного сопряжения между стенкой и большой полкой обусловлено

тем. что при одновременной требуемой жесткости профиля создается гибкость стенки и меньшей полки (ножа). При горячей прокатке такого сложного профиля гораздо эффективнее добиться локального утонения в месте сопряжения полки и стенки, чем получить утонение по всей длине стенки, что обусловлено жесткостью прокатных клетей. Выполнение утонения в месте сопряжения в процессе прокатки позволит регулировать температуру по сечению профиля. Так как утонение выполняют постоянно в последующих 5-6 проходах, температура металла в этом месте будет ниже температуры ос- новного профиля и процесс прокатки будет осуществляться с локальным обжатием при пониженных температурах, что позволит

°° о

N

е

:

повысить прочностные характеристики места сопряжения.

Выполнение стенки и полок с переходными участками переменной толщины позволяет- избежать закатов, а также при повышении прочностных характеристик места утонения сделать плавный переход от участка с упрочненным металлом к участкам профиля с нормальными свойстрами и избежать концентраторов напряжения. Кроме того, переходные участки позволяют в про-- цессе эксплуатации готового профиля в качестве уплотнения добиться плавного распределения изгиба по профилю от малой полки до места крепления большей полки. Уплотняющая рамка, как было сказано .выше, должна иметь возможность перемещения до 10 мм. Добиться этого возможно увеличением гибкости стенки профиля, переходных участков и углового перемещения радиусного сопряжения.

Монотонное убывание толщины переходных участков с внешней стороны позво- ляетувеличить средний радиус сопряжения. Как известно из сопротивления материалов, величина углового перемещения свободного конца кругового стержня в основном зависит от куба радиуса:

А 0,785

Р R3

где Р - усилие:

Е, I - модуль упругости и момент инерции;

R - радиус сопряжения.

Даже незначительное увеличение среднего радиуса профиля позволяет резко увеличить величину углового перемещения, а, следовательно, и величину вертикального перемещения ножа уплотнения. Монотонное убывание толщин с внешней стороны сопряжения позволяет также удалить плоскость соприкосновения опоры большей полки с опорной поверхностью от горизонтальной оси профиля и тем самым увеличить возможность поворота профиля.

Убывание толщины с внешней стороны сопряжения позволяет также уменьшить диаметр прокатного валка, формирующего внутренний угол сопряжения и увеличить диаметр валка, формирующего внешний угол сопряжения. Это дает возможность приблизить разъем валков в месте формирования углового сопряжения к нейтральной линии калибра и тем самым уменьшить разность скорости течения металла в калибре по внешней и внутренней поверхности профиля, а, следовательно, и уменьшить изги

бающий момент на выходе металла из валков и износ калибров на этих участках.

Выполнение клиновидного выступа оп5 позитно меньшей полке обеспечивает жесткость меньшей полки по отношению к стенке. Во время работы коксовой печи, когда изгибается зеркало ее корпуса, уплотняющая рамка должна повторять профиль

Ю зеркала, то есть профиль должен изгибаться, увеличивая или уменьшая угол между большой полкой и стенкой. При таких изгибах профиля ось нагружения, проходящая через сечение меньшей полки, не будет сов15 падать с ее осью. При максимальном нагру- жении и изгибе профиля ось симметрии меньшей полки будет повернута относительно оси нагружения. При увеличении поворота профиля изгибающий момент между

20 меньшей полкой и стенкой будет увеличиваться и может привести к разрушению металла в месте их сопряжения, поэтому для повышения надежности работы профиля выполнены клиновидные утолщения и са25 мой полке придана трапециевидная форма. Выполнение клиновидного выступа оп- позитно меньшей полке позволяет обеспечить симметричность прокатки -профиля. Как правило, прокатка несимметричного

30 профиля характеризуется нестабильностью процесса и приводит к изгибу профиля на выходе из калибра на сторону с более массивной частью профиля. Поэтому для стабильной прокатки такого сложного

35 профиля, как заявляемый, дополнительный клиновидный выступ повышает площадь поперечного сечения -меньшей полки, приближает ее к площади большей полки. Кроме указанных преимуществ повышения техно40 логичности процесса прокатки при охлаждении на холодильнике такой профиль менее подвержен изгибу из-за термических напряжений, так как охлаждение одинаковых по массе полок будет практически рав45 номерное.

Выпуклая поверхность торца меньшей полки обеспечивает плотное соединение уплотняющей рамки и зеркала корпуса печи даже при максимальных изгибах профиля.

50 Толщина радиусного сопряжения должна составлять 0,59-0,67 толщины стенки. Это соотношение определяется не только технологичностью изго товления профиля, но и его гибкостью. Соотношения меньшие

55 0.59 получить на современном оборудовании прокатных станов практически невозможно из-за недостаточной жесткости прокатных клетей.. Меньшие соотношения могут также привести к разрушению профиля в месте сопряжения при максимальных его изгибах.

При соотношениях больших 0,67 резко теряется гибкость профиля, что недопустимо для эксплуатации его в тяжелых температурных и силовых условиях работы коксовых печей.

Наличие ограничений по протяженности переходных участков переменной толщины, составляющих 1,65-5,0, обусловлено тем. что при соотношениях меньших 1,65 при прокатке образуются закаты металла, а также резко снижается гибкость профилей.

При соотношениях больших пяти увели- чивяется участок профиля, на котором необходимо создавать дополнительные обжатия для получения требуемого утонения в месте радиусного сопряжения. Из-за ограниченной жесткости клети получить требуемый профиль при этих соотношениях невозможно.

Нижний предел отношения толщины основания меньшей полки к толщине стенки, равный 1,3, обусловлен прочностными характеристиками переходного сечения. При большом нагружении на профиль в рабочем изогнутом состоянии это сечение работает на изгиб. Величина изгибающего момента при отношении меньшем 1,3 превышает величину критического изгибающего момента. Верхний же предел, составляющий 2.3, обусловлен экономичностью профиля, а также технологичностью прокатки. При массивной меньшей полке будет нарушаться равенство площадей (с большей полкой), что приведет к несимметричности профиля и нестабильности его прокатки, т.е. к скручиванию профиля после выхода из калибра и изгибу при охлаждении на холодильнике.

Высота клиновидного выступа не должна быть меньше 0,55 высоты меньшей полки, так как уменьшается жесткость узла стенка - полка, а также в процессе ремонта двери печи и восстановлении уплотнения необходимо иметь запас высоты полки на механическую обработку.

Это отношение не должно превышать и 0,67, так как в рабочем состоянии печи при максимальном изгибе профиля ось приложенной нагрузки не будет проходить по сечению полки и точку соприкосновения выпуклой поверхности ее торца и зеркала печи. Превышение же этого соотношения приведет к неравенству площадей сечения .большей и указанной полки, что, как указывалось, приведет к нестабильности процесса прокатки и кручению профиля на выходе из калибра.

Таким образом, выполнение указанных признаков обеспечивает технологичность производства профиля прокаткой и улучшает технические характеристики уплотнения двери коксовой печи.

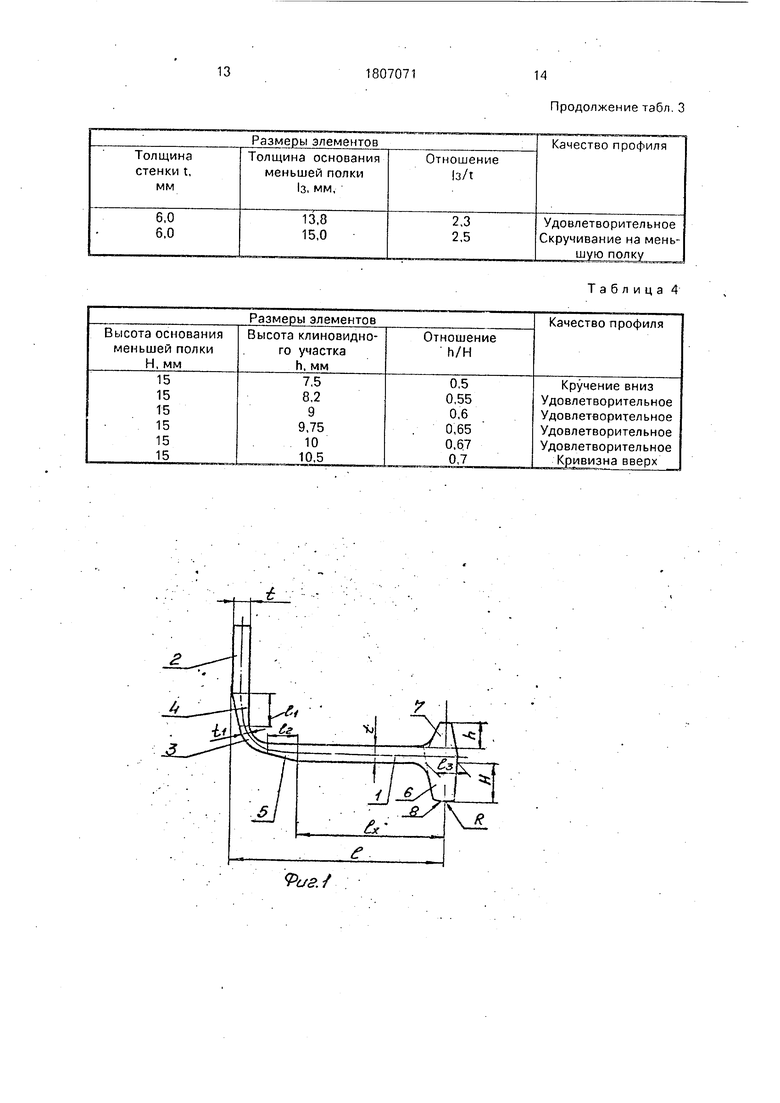

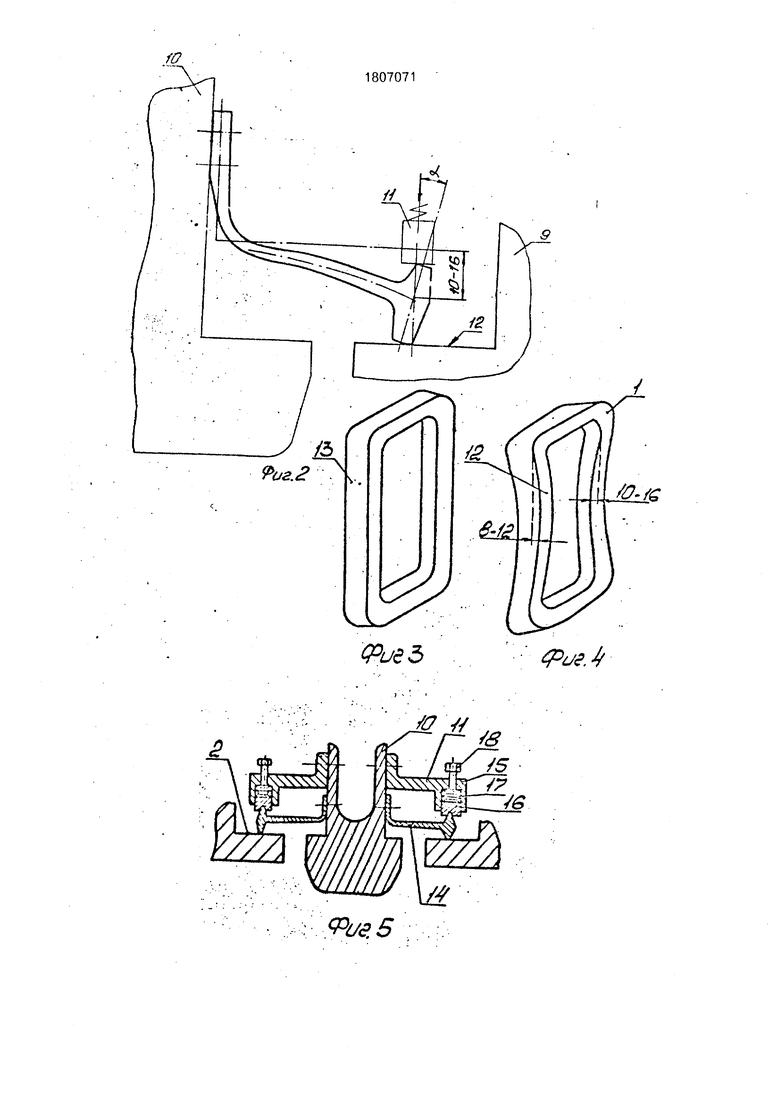

На фиг. 1 изображен горячекатаный профиль для уплотняющих рамок дверей коксовых печей; на фиг. 2 - поворот профиля под нагрузкой в случае вогнутости зеркала

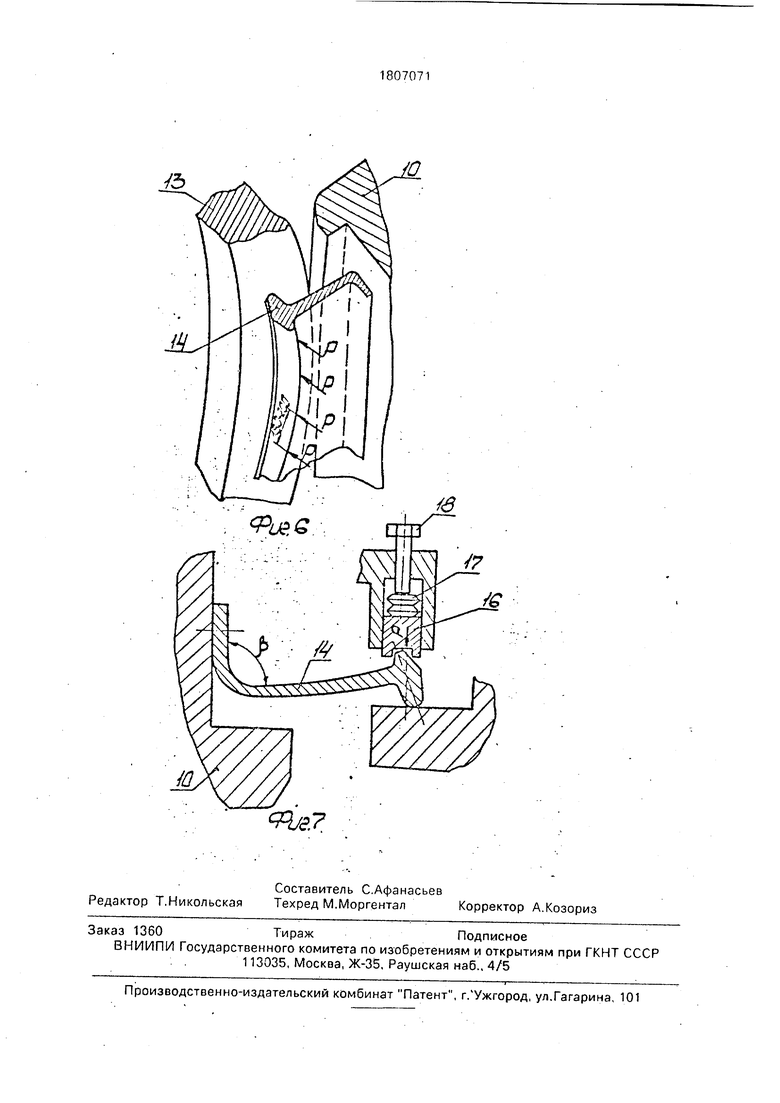

0 рамы; на фиг. 3 - армирующая рама коксовой печи; на фиг. 4 - то же в процессе эксплуатации печи; на фиг. 5 - размещение профиля относительно двери; на фиг. 6 - пружинные устройства для прижима двери

5 к раме; на фиг. 7- поворот профиля в случае выпуклости зеркала рамы.

Заявляемый горячекатаный профиль для уплотняющих рамок коксовых печей содержит стенку 1, которая сопряжена с боль0 шей полкой 2 по радиусному сопряжению 3. Стенка и полка снабжены переходными участками 4 и 5 к радиусному сопряжению. С другой стороны, стенка снабжена меньшей полкой 6, оппозитно которой расположен

5 клиновидный выступ 7. Меньшая полка выполнена трапециевидной, ее основание сопряжено со стенкой 1. Торец меньшей полки образован выпуклой поверхностью 8 радиусом R. Радиусное сопряжение между стен0 кой 1 и большей полкой 2 выполнено утоненным, причем толщина этого сопряжения Ti, составляет 0,59-0,67толщины стенки t. Переходные участки 4 и 5 выполнены переменной толщины и их протяженность И и

5 2 составляет 1,65-5,0 толщины стенки t.

Толщина основания з меньшей полки 6 составляет 1,3-2,3 толщины стенки . Высота h клиновидного выступа 7 составляет 0,55- 0,67 высоты Н меньшей полки 6.

0В конструкции коксовых печей 9 профиль выполняет функцию уплотняющей рамки, закрепленной большей полкой на двери 10. В клиновидный выступ упирается пружинное нагрузочное устройство 11. Торец

5 меньшей полки выпуклой поверхностью опирается на поверхность зеркала 12.

Под действием пружинного нагрузочного устройства профиль уплотняющей рамки должен изгибаться на угол си. и плотно при0 летать к зеркалу печи. Плотное прилегание профиля к печи обеспечивает снижение выбросов газа в атмосферу и улучшает экологическую обстановку.

В процессе эксплуатации коксовой печи

5 форма армирующей рамы 13 (фиг. 3) из-за термических напряжений искажается и приобретает выпуклую или вогнутую форму (фиг. 4). Это приводит к зазорам между уплотнениями двери и армирующей рамой и . увеличению вредных выбросов в атмосферу.

Для устранения этого зазора, плотного прижатия двери к раме и увеличения работоспособности коксовой печи на двери 10 (фиг. 5) устанавливается горячекатаный профиль 14. который плотно прижимается к зеркалу 12 армирующей рамы прижимными, устройствами 11, состоящими из корпуса 15, в котором размещены прижим 16, пружина 17 и винт 18, позволяющий регулировать усилие Р прижима профиля к зеркалу рамы.

При подготовке печи к работе усилие прижима профиля к раме устанавливается равным 300-350 кг. Прижимные устройства смонтированы по периметру печи с шагом 150-200 мм и позволяют создать требуемую плотность прижима двери к раме в случае потери ею прямолинейной формы (фиг. 6).

При работе печи горячекатаный профиль изгибается, изменяя угол/ между большей полкой и стенкой (фиг. 7). В случае выпуклости зеркала рамы угол / становится меньше 90°, а профиль вынужденно-изгибается выпуклой поверхностью зеркала. При этом усилие прижима увеличивается, но ось приложения усилия не выходит за торец трапециевидной меньшей полки. Выпуклая поверхность торца создает плотное прилегание профиля к зеркалу рамы. Трапецие- видность меньшей полки обеспечивает жесткость сопряжения ее большего основания со стенкой.

Случай прижима профиля при вогнутости зеркала рамы доказан на фиг. 2 описания. При этом усилие пружины 17 должно обеспечить требуемый изгиб профиля и его прижим к збркалу рамы. При таком положении прижимное устройство 11 давит на клиновидный выступ 7 и изгибает стенку 1, а также осуществляет поворот радиусного сопряжения 3 -и изгиб переходных участков 4 и 5. Выполнение переходных участков переменной толщины и.утоненного радиусного сопряжения обеспечивает требуемый изгиб профиля при разжатии пружины, а выполнение клиновидного выступа и меньшей полки в сечении трапециевидной обеспечивает жесткость-их. мест сопряжения со стенкой. При изгибе стенки и повороте меньшей полки ось приложения усилия не выходит за торец меньшей полки, при этом выпуклая поверхность торца обеспечивает плотное прилега-ние профиля к зеркалу рамы.

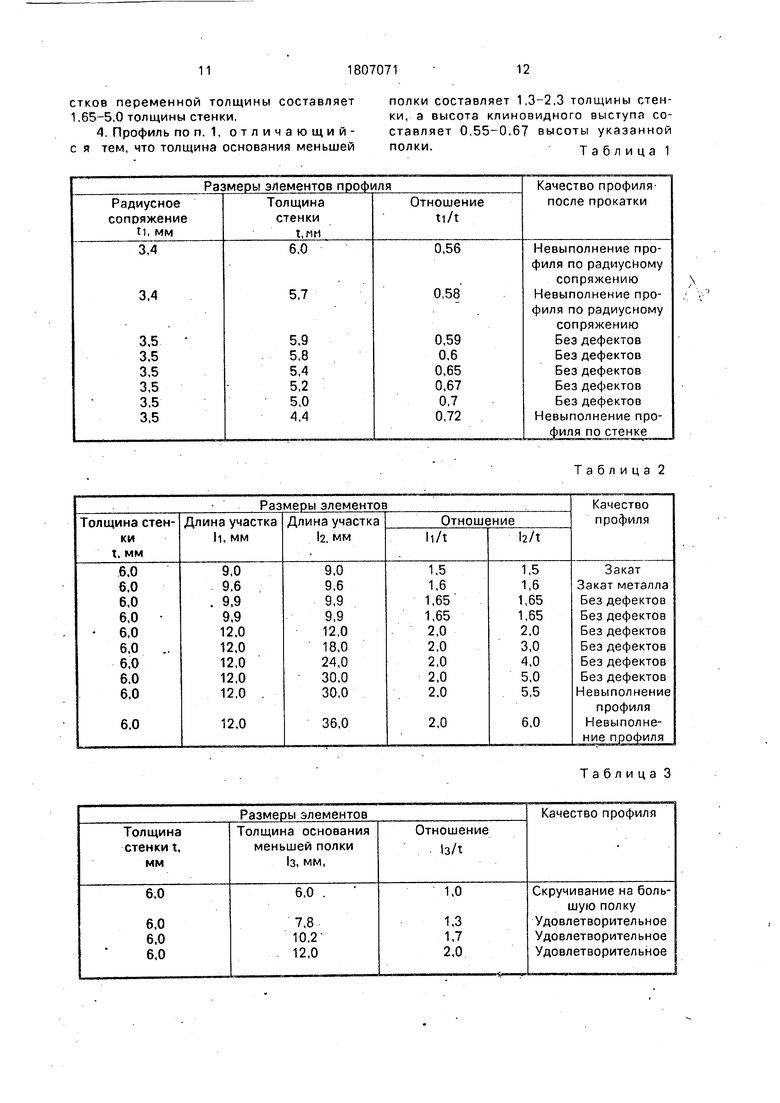

На стане 550 УкрНИИМета была проведена серия прокаток профиля с различными соотношениями толщин элементов с целью определения влияния на их технологию прокатки и качество профиля. Результаты прокаток приведены в табл. 1-4.

Анализ результатов прокатки показал, что наиболее приемлемое соотношение толщин радиусного сопряжения к толщине стенки ti/t должно быть не ниже 0,59.

Исследование влияния протяженности переходных участков переменной толщины показало, что при отношении длины этих участков к толщине стенки h/t и 2/ меньшем 1,65, на поверхности полок и стенки наблюдаются закаты металла, снижающие качество готовой продукции, а также начинается невыполнение утоненного радиусного сопряжения.

При величине отношения основания меньшей полки к толщине стенки, большей 2,3, происходит скручивание профиля на меньшую полку. При меньшем отношении скручивания профиля не наблюдается. Аналогичная картина происходит и при изменении отклонения высоты клиновидного выступа к высоте меньшей полки. При отношении большем 0,67 наблюдается скручивание на .меньшую полку при отношении

меньшем 0,55 наблюдается скручивание на большую полку. В диапазоне 0,55-0,65 раскаты получаются прямолинейными и, остывая, не теряют формы.

Для исследования гибкости профиля

были проведены расчеты его элементов на изгиб. Профиль был разбит на элементы (см. фиг, 1) и каждый элемент, участвующий G повышении гибкости профиля, рассчитывался на изгиб. .

Утоненный участок радиусного сопряжения работает в процессе эксплуатации на изгиб. При этом осуществляется поворот основания, поэтому расчет этого элемента проводился на определение угла поворота.

Общий изгиб профиля в рабочем состоянии определяется изгибом стенки 1, изгибом клиновидного переходного участка 5, поворотом утоненного радиусного сопряжения 3, поворотом клиновидного участка 4. Прогиб стенки определяется до зависимости

.I-IJL- fe J0 3EI

Rlx

dl;

где Р - усилие прижима, развиваемое пружиной устройства 11;

1Х - длина стенки профиля до участка переменной толщины;

Е - модуль упругости для стали 2,0 х 105 НЛа;

I - момент инерции профиля;

т- b t3 .. . . 12-

где b - ширина участка, подверженного на- гружению;

t - толщина стенки, мм.

Расчет клиновидных участков переменной толщины определяется по зависимости

/

EIz

dz /

R

12

Е b t3

Поворот радиусного сопряжения определяется по зависимости

О - R P (1 - cos a).

Поворот радиусного сопряжения позволяет определить перемещение меньшей полки в вертикальной плоскости 5а I tg 9

Изгиб участка переменной толщины на большой полке также определяется как д, а поворот этого сечения составляет

4 /

M(z) , EiT Z

Перемещение малой полки от этого изгиба определяется через 5з 1 tg $1.

Расчеты показали, что монотонное убывание толщины переходного участка с внешней стороны позволяет увеличить радиус сопряжения на 40-42 %, при этом величина перемещения меньшей полки увеличивается в 2,0-2,5 раза и может составлять 3-6 мм. Увеличение радиуса сопряжения уменьшает концентрацию напряжеяий в месте перехода стенки в полку.

Изменение толщины радиусного сопряжения в пределах 0,59-0,67 от толщины стенки позволяет регулировать перемещение меньшей полки на 32%, то есть с 5 до 7 мм. Увеличение отношения свыше 0,67 незначительно влияет на перемещение малой полки. Уменьшение отклонения ниже 0,59 увеличивает гибкость профиля, но ослабляет место сопряжения. Изменение протяженности переходных участков переменной толщины в пределах 1,65-5,0 от толщины стенки позволяет значительно регулировать гибкость профиля. При отношениях меньших 1,65 перемещения малой полки становятся меньше 2-3 мм, что недостаточно для получения требуемой гибкости профиля, а при отношениях, больших 5,0 это перемещение становится больше 4-5 мм, но получение таких отношений сопряжено с технологическими трудностями прокатки.

Таким образом, предлагаемый профиль позволяет обеспечить перемещение мень

шей полки в требуемом диапазоне 10 .17 мм.

Анализ технических параметров прокатки и расчетные данные технических воз5 можностей профиля для уплотнения рамки коксовых печей показывает, что толщина радиусного сопряжения должна находиться в пределах 0,59-0,67 толщины стенки, протяженность переходных участков переменной

10 толщины 1,65-5,0 толщины стенки, а толщина основания меньшей полки 1,3-2,3 толщины стенки.

Высота клиновидного выступа должна находиться в пределах 0,55-0,67 высоты

15 указанной полки.

.Горячекатаный профиль для уплотняющих рамок дверей коксовых печей был получен на стане 550 за 11 проходов. Прокатка проходила устойчиво, изгиба и скручивания

20 профиля по проходам не наблюдалось.

Изготовление дверей коксовых печей с применением заявляемого профиля для уплотняющей рамки на Авдеевском коксохимическом заводе показало, что гибкость

25 профиля значительно увеличилась. Нагру- жение пружинного устройства на 300 кг позволило добиться перемещения ножа профиля до 17 мм, причем выпуклая поверхность торца ножа (малой полки) плотно

30 прилегает к зеркалу печи.

Испытание уплотняющих рамок с применением заявляемого профиля показало их надежную работу, в результате чего он рекомендован к серийному производству.

36

Формула изобретения

1. Горячекатаный профиль для уплотняющих рамок дверей коксовых печей, состо40 ящий из стенки w сопряженных с нею по радиусу противонаправленных разноши- ринных полок, отличающийся тем. что, с целью улучшения условий эксплуатации печей и технологичности прокатки профиля,

45 радиусное сопряжение между стенкой и большей полкой выполнено утоненным, причем стенка и полка снабжены переходными участками переменной толщины, монотонно убывающей с внешней стороны

50 сопряжения, а рппозитно меньшей полке на стенке расположен клиновидный выступ, при этом меньшая полка в сечении выполнена трапециевидной, а ее торец образован выпуклой поверхностью.

552, Профиль по п. 1, отличающий- с я тем, что меньшая толщина радиусного сопряжения составляет 0,59-0.67 толщины . стенки.

3. Профиль ,о п. 1, отличающий- с я тем, что протяженность переходных участков переменной толщины составляет 1,65-5,0 толщины стенки.

4. Профиль по п. 1, отличающий- с я тем, что толщина основания меньшей

полки составляет 1,3-2,3 толщины стенки, а высота клиновидного выступа составляет 0,55-0,67 высоты указанной

полки-Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Дверь коксовой печи | 1990 |

|

SU1839175A1 |

| Горячекатаный тавровый профиль | 1979 |

|

SU820931A1 |

| Горячекатаный профиль для обода колеса пневматических шин | 1987 |

|

SU1435330A1 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

| УГЛОВОЙ ГОРЯЧЕКАТАНЫЙ ПРОФИЛЬ | 1992 |

|

RU2067035C1 |

| СИСТЕМА ПРОФИЛЕЙ ДЛЯ СОЗДАНИЯ ЗАМКОВОГО СОЕДИНЕНИЯ | 2021 |

|

RU2791620C1 |

| Комплект рабочих валков | 1987 |

|

SU1503912A1 |

| Угловой горячекатаный профиль | 1990 |

|

SU1785445A3 |

| ТАВРОВЫЙ ПРОФИЛЬ | 1998 |

|

RU2135307C1 |

| Горячекатаный низкотавровый профиль | 1986 |

|

SU1398935A1 |

Использование: производство кокса в коксовых печах. Сущность изобретения: горячекатаный профиль для уплотняющих рамок дверей коксовых печей, состоящий из стенки и сопряженных с ней по радиусу противонаправленных разноширинных полок, радиусное сопряжение между стенкой и большей полкой выполнено утоненным, причем стенка и полка снабжены переходными участками переменной толщины, монотонно убывающей с внешней стороны сопряжения, оппозитно меньшей полке на стенке расположен клиновидный выступ, при этом меньшая полка в сечении выполнена трапециевидной, а ее торец образован выпуклой поверхностью. Толщина радиусного сопряжения должна составлять 0,59- 0.67, а протяженность переходных участков переменной толщины - 1,65-5,0 толщины стенки. Толщина основания меньшей полки должна составлять 1,3-2,3 толщины стенки, а высота клиновидного выступа - 0,55-0,65 ширины высоты указанной полки. 4 табл., 7 ил. 00 с

Таблица 2

Таблица 3

Фиг.-

Продолжение табл. 3

Таблица 4

| С | |||

| П | |||

| Фесик | |||

| Справочник по сопротивлению материалов | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

| Справочник коксохимика, т | |||

| II | |||

| М., Металлургия, 1965, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Дождевальная машина | 1986 |

|

SU1405731A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1993-04-07—Публикация

1991-01-11—Подача