(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для газопламенного нанесения покрытий из порошковых материалов | 1989 |

|

SU1685545A1 |

| Устройство для нанесения покрытий из порошковых материалов | 1991 |

|

SU1801605A1 |

| Устройство для нанесения покрытий | 1988 |

|

SU1692666A1 |

| Устройство для нанесения покрытий из порошковых материалов | 1990 |

|

SU1780954A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ КАТАНИЯ ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСОВОГО ПУТИ БЕЗ ЕГО СНЯТИЯ С ПОЛОТНА | 2009 |

|

RU2421309C1 |

| Наконечник газопламенной горелки | 1983 |

|

SU1106543A1 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211096C2 |

| Устройство для газопламенного нанесения покрытий из порошковых материалов | 1989 |

|

SU1740080A1 |

| Горелка для нанесения покрытий из порошковых материалов | 1983 |

|

SU1127637A1 |

| Горелка для нанесения покрытий из порошковых материалов | 1980 |

|

SU956039A1 |

Использование: изобретение относится к технологии машиностроения, в частности, к оборудованию для нанесения износостойких покрытий на изношенные поверхности деталей машин, и может быть использовано для расширения эксплуатационных и технологических возможностей, Сущность изобретения: сито выполнено в виде набора чашеобразных тонколистовых вкладышей с продольными или поперечными, или диагональными прорезями, сопрягаемыми между собой в наборе для образования отверстий, необходимых размеров и профиля. На корпусе горелки нанесена шкала расхода порошкового материала. Мундштук выполнен по дуге окружности радиусом R с центром, лежащим на оси расположения восстанавливаемой детали.4 ил.

Изобретение относится к технологии машиностроения, в частности, к оборудованию для нанесения износостойких покрытий на изношенные: поверхности деталей машин.

Целью изобретения является расширение эксплуатационных и технологических возможностей.

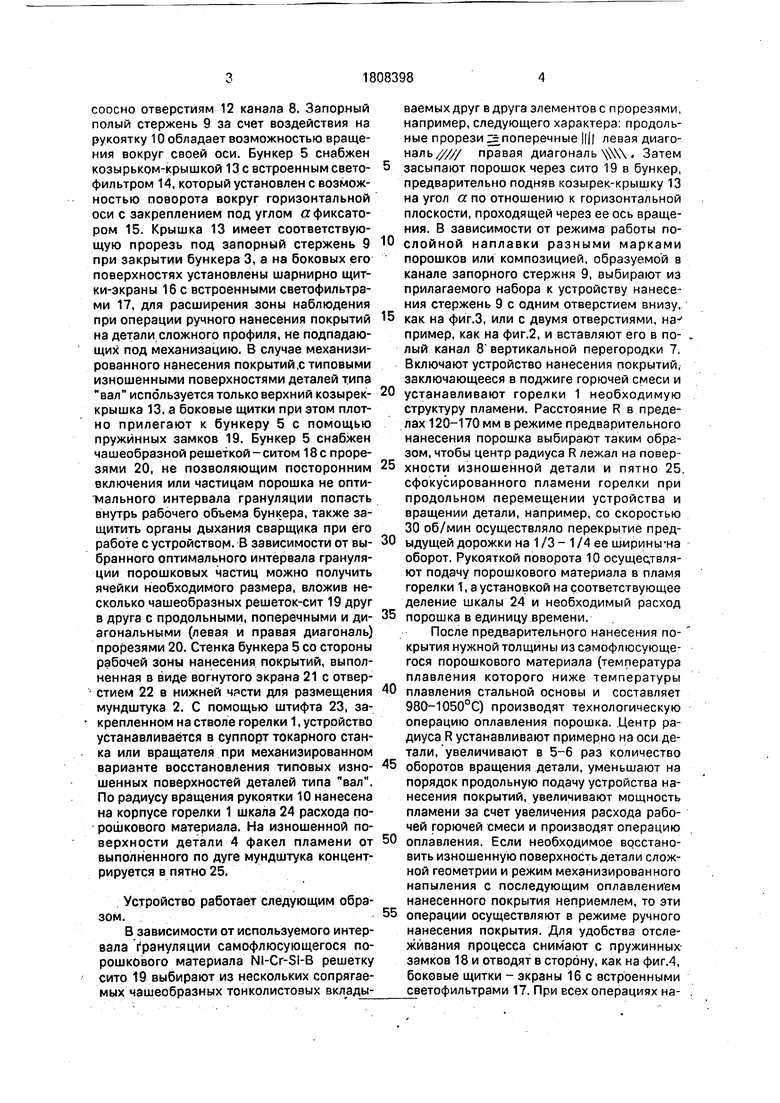

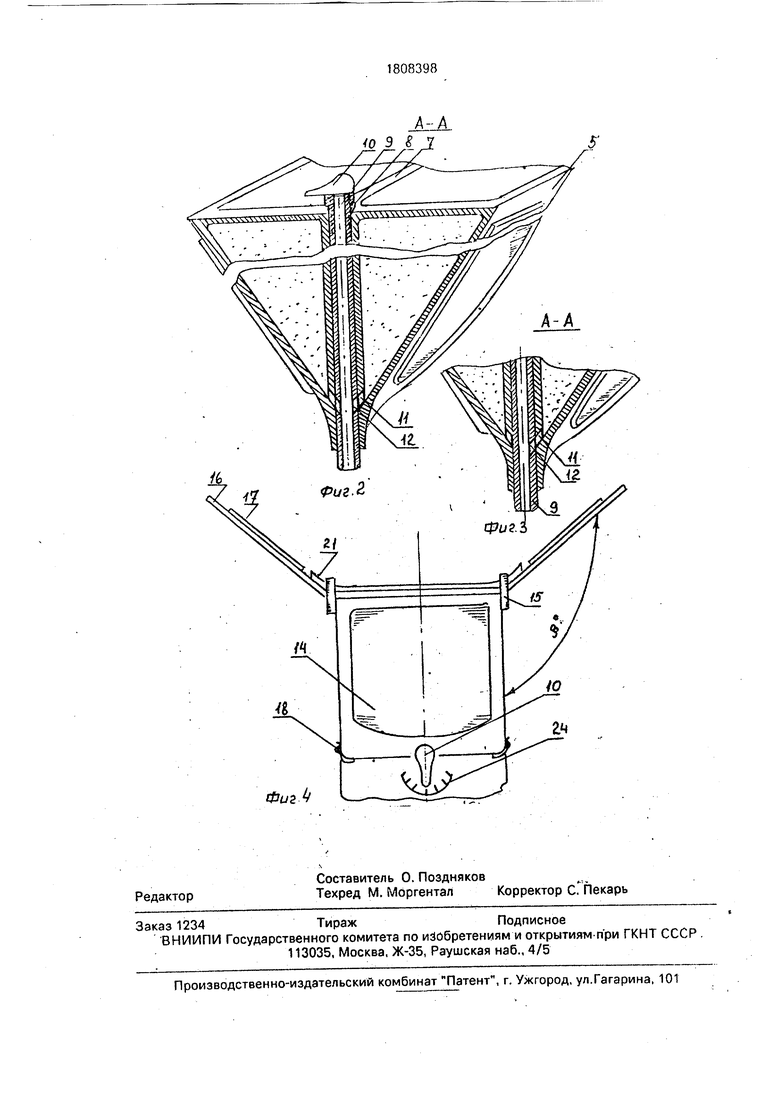

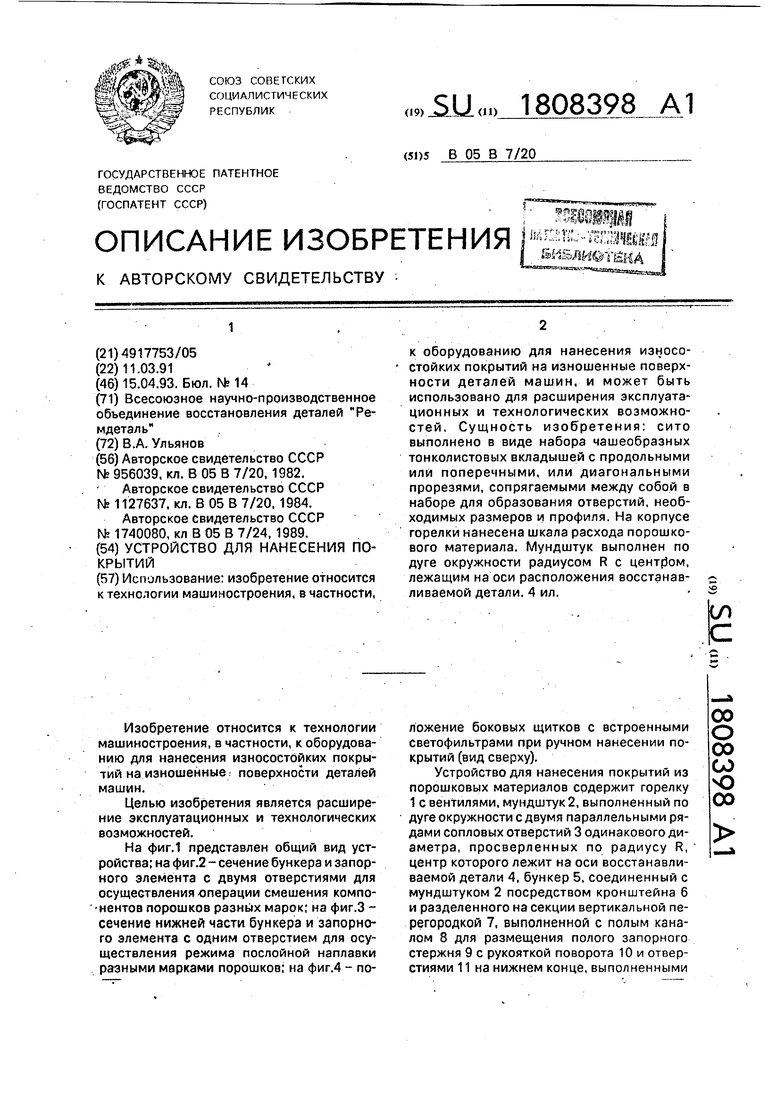

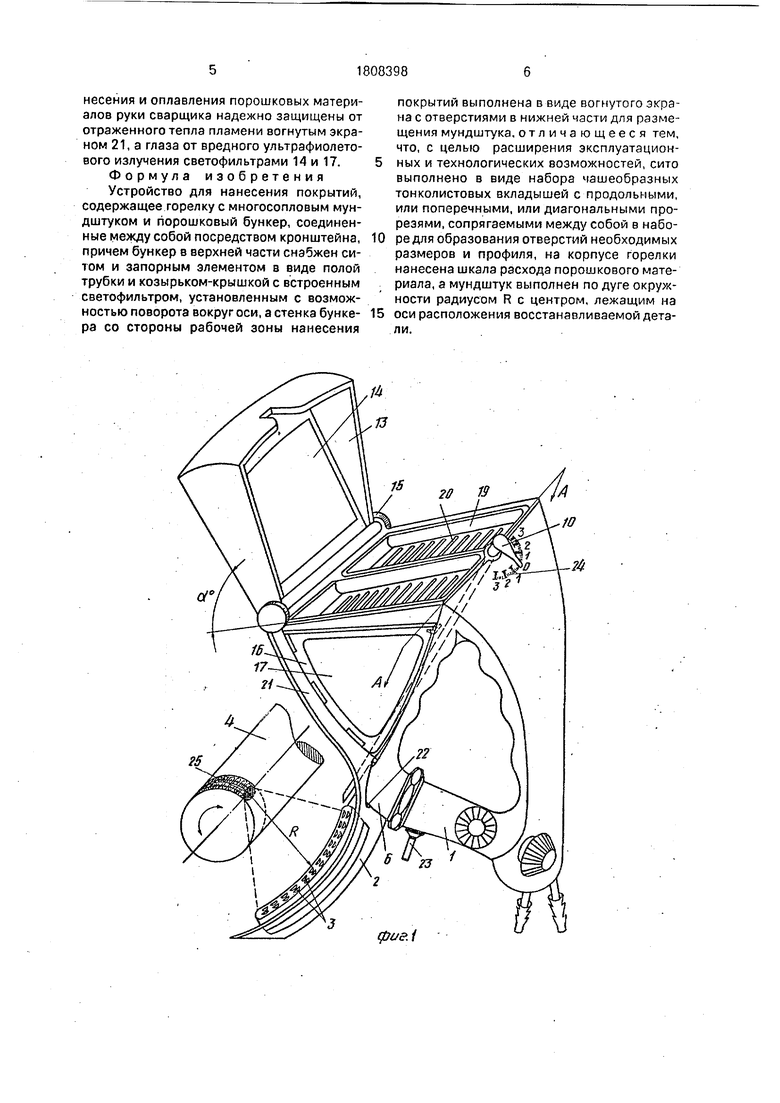

На фиг.1 представлен общий вид устройства; на фиг.2 - сечение бункера и запорного элемента с двумя отверстиями для осуществления операции смешения компо- нентов порошков разных марок, на фиг.З - сечение нижней части бункера и запорного элемента с одним отверстием для осуществления режима послойной наплавки разными марками порошков; на фиг.4 - положение боковых щитков с встроенными светофильтрами при ручном нанесении покрытий (вид сверху).

Устройство для нанесения покрытий из порошковых материалов содержит горелку 1с вентилями, мундштук2, выполненный по дуге окружности с двумя параллельными рядами сопловых отверстий 3 одинакового диаметра, просверленных по радиусу R, центр которого лежит на оси восстанавливаемой детали 4, бункер 5, соединенный с мундштуком 2 посредством кронштейна 6 и разделенного на секции вертикальной перегородкой 7, выполненной с полым каналом 8 для размещения полого запорного стержня 9 с рукояткой поворота 10 и отверстиями 11 на нижнем конце, выполненными

00

о

00

CJ

ю

00

соосно отверстиям 12 канала 8. Запорный полый стержень 9 за счет воздействия на рукоятку 10 обладает возможностью вращения вокруг своей оси. Бункер 5 снабжен козырьком-крышкой 13с встроенным светофильтром 14, который установлен с возможностью поворота вокруг горизонтальной оси с закреплением под углом а фиксатором 15. Крышка 13 имеет соответствующую прорезь под запорный стержень 9 при закрытии бункера 3, а на боковых его поверхностях установлены шарнирно щитки-экраны 16с встроенными светофильтрами 17, для расширения зоны наблюдения при операции ручного нанесения покрытий на детали сложного профиля, не подпадающих под механизацию. В случае механизированного нанесения покрытий,с типовыми изношенными поверхностями деталей типа вал используется только верхний козырек- крышка 13, а боковые щитки при этом плотно прилегают к бункеру 5 с помощью пружинных замков 19. Бункер 5 снабжен чашеобразной решеткой - ситом 18с прорезями 20, не позволяющим посторонним включения или частицам порошка не оптимального интервала грануляции попасть внутрь рабочего объема бункера, также защитить органы дыхания сварщика при его работе с устройством. В зависимости от выбранного оптимального интервала грануляции порошковых частиц можно получить ячейки необходимого размера, вложив несколько чашеобразных решеток-сит 19 друг в друга с продольными, поперечными и диагональными (левая и правая диагональ) прорезями 20. Стенка бункера 5 со стороны рабочей зоны нанесения покрытий, выполненная в виде вогнутого экрана 21с отвер- стием 22 в нижней части для размещения мундштука 2. С помощью штифта 23, закрепленном на стволе горелки 1, устройство устанавливается в еуппорт токарного станка или вращателя при механизированном варианте восстановления типовых изношенных поверхностей деталей типа вал. По радиусу вращения рукоятки 10 нанесена на корпусе горелки 1 шкала 24 расхода порошкового материала. На изношенной поверхности детали 4 факел пламени от выполненного по дуге мундштука концентрируется в пятно 25.

Устройство работает следующим образом.

В зависимости от используемого интервала грануляции самофлюсующегося порошкового материала Ni-Cr-Si-B решетку сито 19 выбирают из нескольких сопрягаемых чашеобразных тонколистовых вкладываемых друг в друга элементов с прорезями, например, следующего характера: продольные прорези ;з поперечные ||j| левая диагональ, правая диагональ N , Затем

засыпают порошок через сито 19 в бункер, предварительно подняв козырек-крышку 13 на угол а по отношению к горизонтальной плоскости, проходящей через ее ось вращения. В зависимости от режима работы послойной наплавки разными марками порошков или композицией, образуемой в канале запорного стержня 9, выбирают из прилагаемого набора к устройству нанесения стержень 9 с одним отверстием внизу,

как на фиг.З, или с двумя отверстиями. Ha- пример, как на фиг.2, и вставляют его в полый канал 8 вертикальной перегородки 7, Включают устройство нанесения покрытий, заключающееся в поджиге горючей смеси и

устанавливают горелки 1 необходимую структуру пламени. Расстояние R в пределах 120-170 мм в режиме предварительного нанесения порошка выбирают таким образом, чтобы центр радиуса R лежал на поверхности изношенной детали и пятно 25. сфокусированного пламени горелки при продольном перемещении устройства и вращении детали, например, со скоростью 30 об/мин осуществляло перекрытие предыдущей дорожки на 1 /3 - 1 /4 ее ширины -на оборот. Рукояткой поворота 10 осуществляют подачу порошкового материала в пламя горелки 1, а установкой на соответствующее деление шкалы 24 и необходимый расход

порошка в единицу времени.

После предварительного нанесения покрытия нужной толщины из сэмофлюсующе- гося порошкового материала (температура плавления которого ниже температуры

плавления стальной основы и составляет 980-1050°С) производят технологическую операцию оплавления порошка. .Центр радиуса R устанавливают примерно на оси детали, увеличивают в 5-6 раз количество

оборотов вращения детали, уменьшают на порядок продольную подачу устройства нанесения покрытий, увеличивают мощность пламени за счет увеличения расхода рабочей горючей смеси и производят операцию

оплавления. Если необходимое восстановить изношенную поверхность Детали сложной геометрии и режим механизированного напыления с последующим оплавлени ем нанесенного покрытия неприемлем, то эти

операции осуществляют в режиме ручного нанесения покрытия. Для удобства отслеживания процесса сним ают с пружинных замков 18 и отводят в сторону, как на фиг.4, боковые щитки - экраны 16с встроенными

светофильтрами 17. При всех операциях нанесения и оплавления порошковых материалов руки сварщика надежно защищены от отраженного тепла пламени вогнутым экраном 21, а глаза от вредного ультрафиолетового излучения светофильтрами 14 и 17. Формула изобретения Устройство для нанесения покрытий, содержащее горелку с многосопловым мундштуком и порошковый бункер, соединенные между собой посредством кронштейна, причем бункер в верхней части снабжен ситом и запорным элементом в виде полой трубки и козырьком-крышкой с встроенным светофильтром, установленным с возможностью поворота вокруг оси, а стенка бункера со стороны рабочей зоны нанесения

0

5

покрытий выполнена в виде вогнутого экрана с отверстиями в нижней части для размещения мундштука, отличающееся тем, что, с целью расширения эксплуатационных и технологических возможностей, сито выполнено в виде набора чашеобразных тонколистовых вкладышей с продольными, или поперечными, или диагональными прорезями, сопрягаемыми между собой в наборе для образования отверстий необходимых размеров и профиля, на корпусе горелки нанесена шкала расхода порошкового материала, а мундштук выполнен по дуге окружности радиусом R с центром, лежащим на оси расположения восстанавливаемой детали.

| Горелка для нанесения покрытий из порошковых материалов | 1980 |

|

SU956039A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Горелка для нанесения покрытий из порошковых материалов | 1983 |

|

SU1127637A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для газопламенного нанесения покрытий из порошковых материалов | 1989 |

|

SU1740080A1 |

Авторы

Даты

1993-04-15—Публикация

1991-03-11—Подача