(pv.3

Изобретение относится к обработке металлов со снятием стружки и может быть использовано при растачивании глубоких отверстий.

Цель изобретения - повышение точности и производительности обработки за счет уменьшения уровня вибрации.

Таким образом, существенные отличия предлагаемого способа обработки отверстий являются следующие:

управление изменениями настройки виброгасителя при изменении параметров упругой системы, например, радиальной жесткости инструмента, при возникновении, контакта направляющих с обрабатываемой поверхностью;

скачкообразное увеличение перепада давления рабочего агента на величину, при которой силы трения между грузами многомассового виброгасителя превышают их инерционные силы; при этом изменяется настройка виброгасителя - он становится практически одномассовым;

определение увеличения перепада давления из приведенного выше соотношения.

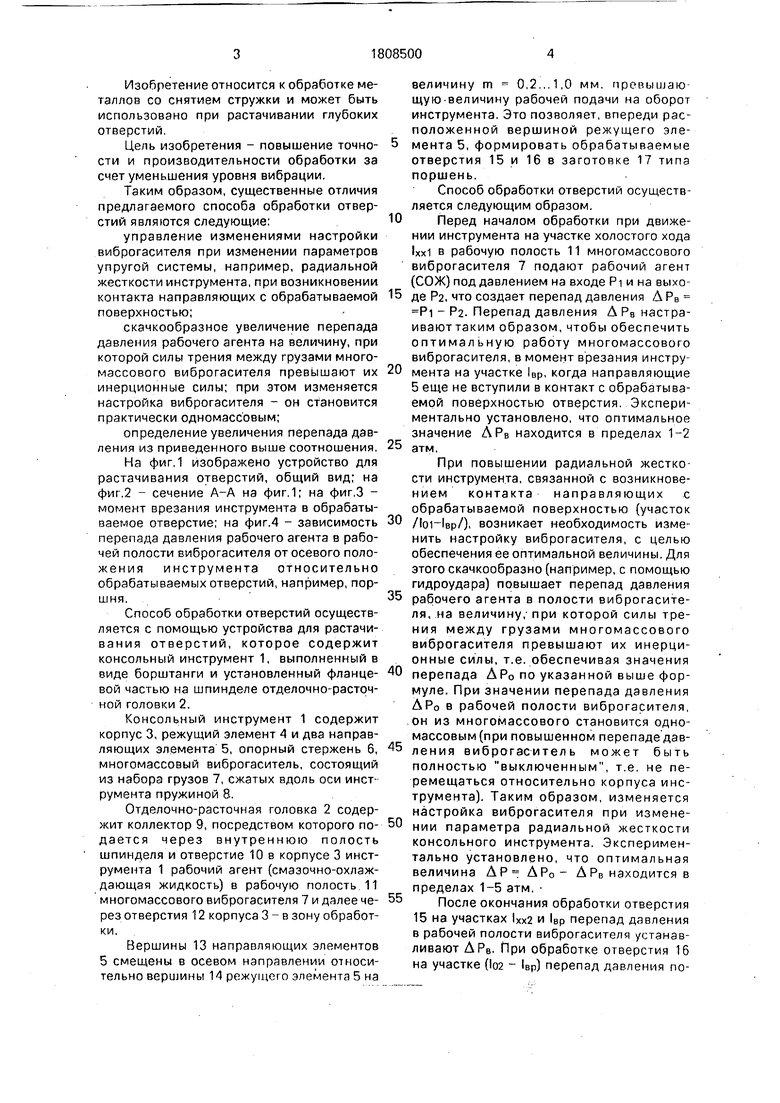

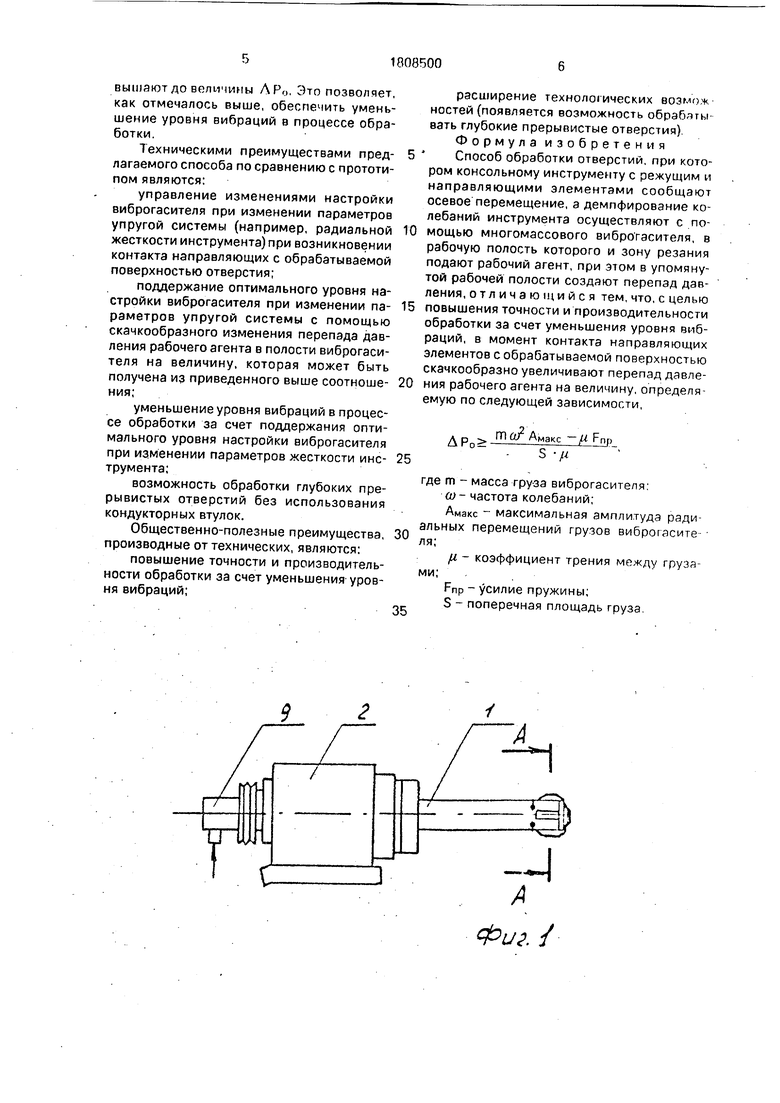

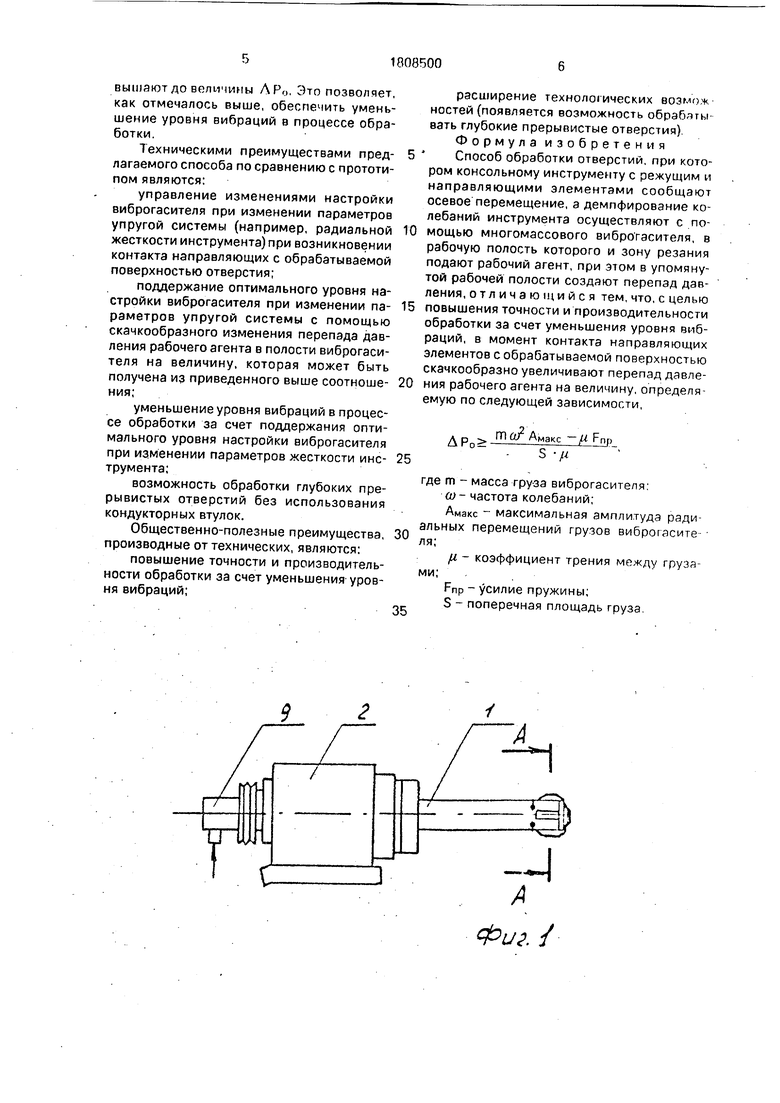

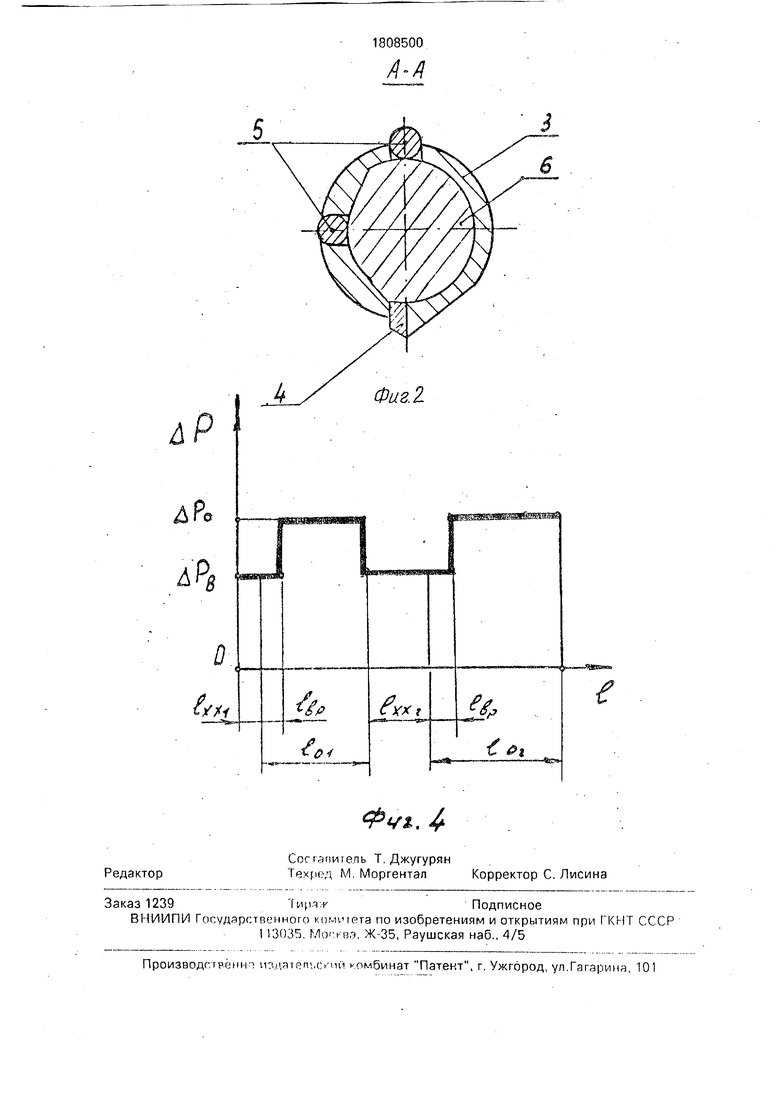

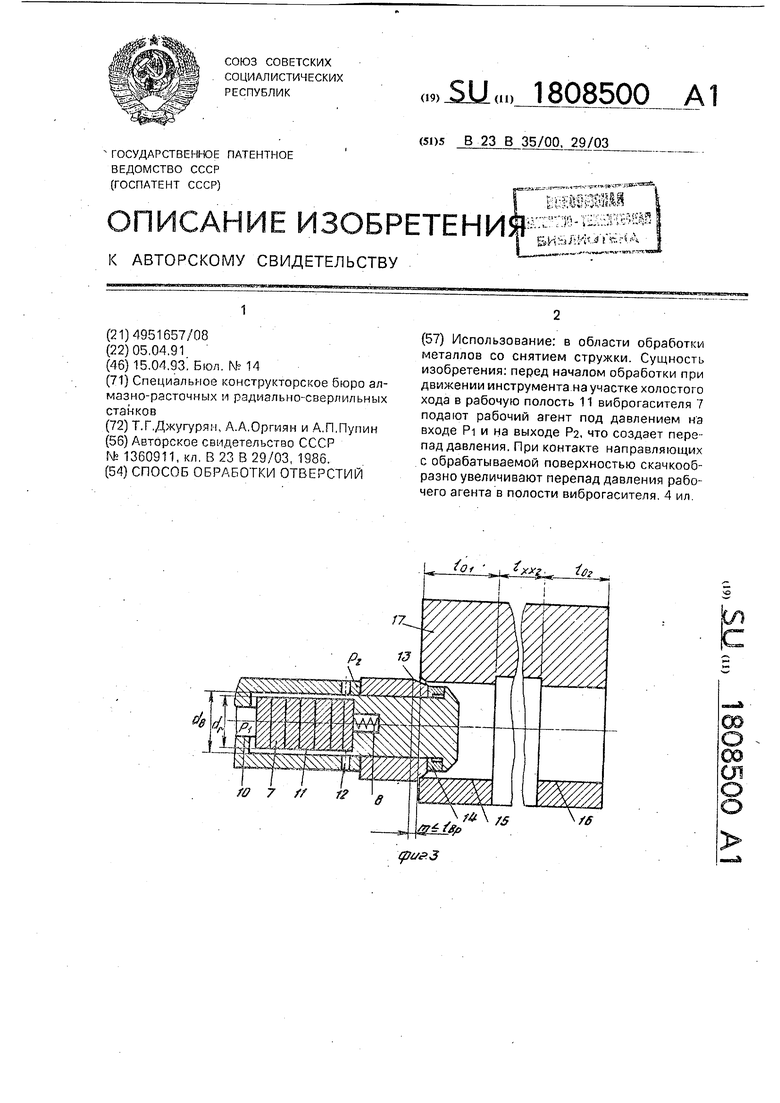

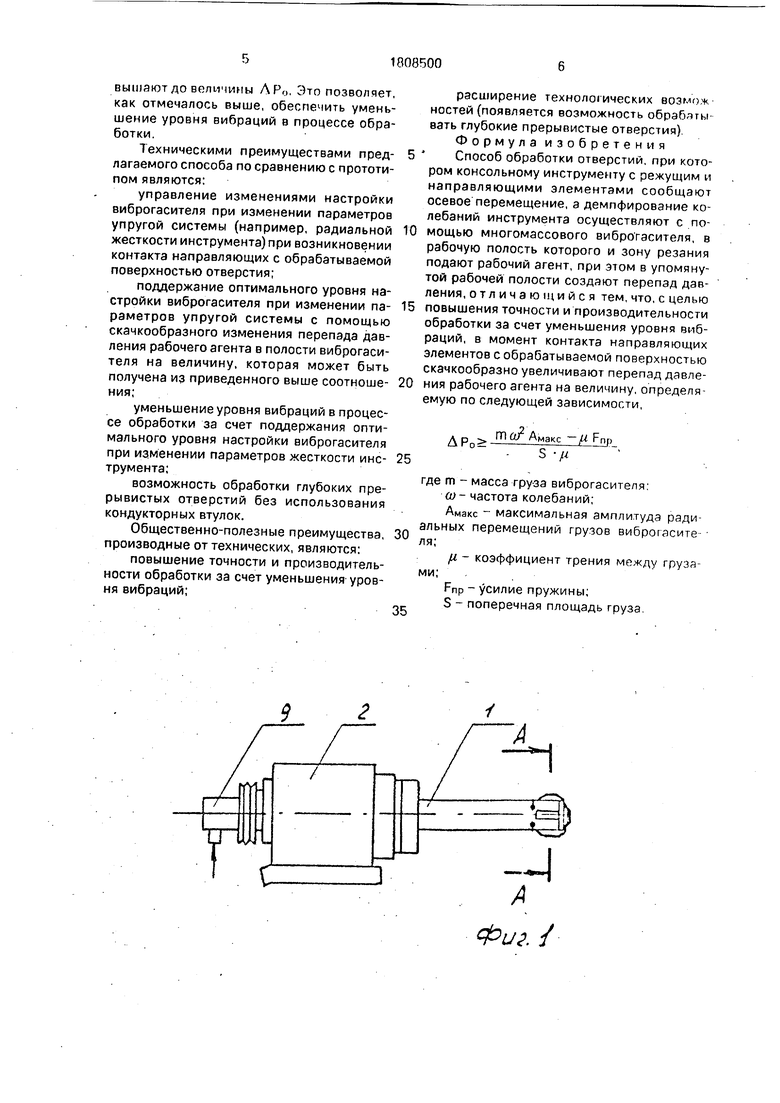

На фиг.1 изображено устройство для растачивания отверстий, общий вид; на фиг.2 - сечение А-А на фиг,1; на фиг.З - момент врезания инструмента в обрабатываемое отверстие; на фиг.4 - зависимость перепада давления рабочего агента в рабочей полости виброгасителя от осевого поло- жения инструмента относительно обрабатываемых отверстий, например, поршня.

Способ обработки отверстий осуществляется с помощью устройства для растачивания отверстий, которое содержит консольный инструмент 1, выполненный в виде борштанги и установленный фланцевой частью на шпинделе отделочно-расточ- ной головки 2.

Консольный инструмент 1 содержит корпус 3, режущий элемент 4 и два направляющих элемента 5, опорный стержень б, многомассовый виброгаситель, состоящий из набора грузов 7, сжатых вдоль оси инструмента пружиной 8.

Отделочно-расточная головка 2 содержит коллектор 9, посредством которого подается через внутреннюю полость шпинделя и отверстие 10 в корпусе 3 инструмента 1 рабочий агент (смазочно-охлаж- дающая жидкость) в рабочую полость 11 многомассового виброгасителя 7 и далее через отверстия 12 корпуса 3 - в зону обработки.

Вершины 13 направляющих элементов 5 смещены в осевом направлении относительно вершины 14 режущего элемента 5 на

величину m 0,2...1,0 мм. превышаю щую-величину рабочей подачи на оборот инструмента. Это позволяет, впереди расположенной вершиной режущего элемента 5, формировать обрабатываемые отверстия 15 и 16 в заготовке 17 типа поршень.

Способ обработки отверстий осуществляется следующим образом.

Перед началом обработки при движении инструмента на участке холостого хода 1хх1 в рабочую полость 11 многомассового виброгасителя 7 подают рабочий агент (СОЖ) под давлением на входе PI и на выходе Р2, что создает перепад давления ДРВ Pl - Р2. Перепад давления Д Рв настра- иваюттаким образом, чтобы обеспечить оптимальную работу многомассового виброгасителя, в момент врезания инструмента на участке Вр, когда направляющие 5 еще не вступили в контакт с обрабатываемой поверхностью отверстия. Экспериментально установлено, что оптимальное значение ДРВ находится в пределах 1-2

атм.

При повышении радиальной жесткости инструмента, связанной с возникновением контакта направляющих с обрабатываемой поверхностью (участок

ЛоНвр/), возникает необходимость изменить настройку виброгасителя, с целью обеспечения ее оптимальной величины. Для этого скачкообразно (например, с помощью гидроудара) повышает перепад давления

рабочего агента в полости виброгасителя, на величину,-при которой силы трения между грузами многомассового виброгасителя превышают их инерционные силы, т.е. обеспечивая значения

перепада ДР0 по указанной выше формуле. При значении перепада давления ДР0 в рабочей полости виброгасителя, .он из многомассового становится одно- массовым (при повышенном перепаде давления виброгаситель может быть полностью выключенным, т.е. не перемещаться относительно корпуса инструмента). Таким образом, изменяется настройка виброгасителя при изменении параметра радиальной жесткости консольного инструмента. Экспериментально установлено, что оптимальная величина ДР ДР0- ДРВ находится в пределах 1-5 атм.

После окончания обработки отверстия 15 на участках ХХ2 и Вр перепад давления в рабочей полости виброгасителя устанавливают ДРВ. При обработке отверстия 16 на участке (1оа - 1вр) перепад давления повытают до величины ЛР0. Это позволяет, как отмечалось выше, обеспечить уменьшение уровня вибраций в процессе обработки.

Техническими преимуществами предлагаемого способа по сравнению с прототипом являются:

управление изменениями настройки виброгасителя при изменении параметров упругой системы (например, радиальной жесткости инструмента) при возникновении контакта направляющих с обрабатываемой поверхностью отверстия;

поддержание оптимального уровня настройки виброгасителя при изменении параметров упругой системы с помощью скачкообразного изменения перепада давления рабочего агента в полости виброгасителя на величину, которая может быть получена из приведенного выше соотношения;

уменьшение уровня вибраций в процессе обработки за счет поддержания оптимального уровня настройки виброгасителя при изменении параметров жесткости инструмента;

возможность обработки глубоких прерывистых отверстий без использования кондукторных втулок.

Общественно-полезные преимущества, производные от технических, являются:

повышение точности и производительности обработки за счет уменьшения уровня вибраций;

0

5

0

расширение технологических возможностей (появляется возможность обрабатывать глубокие прерывистые отверстия). Формула изобретения Способ обработки отверстий, при котором консольному инструменту с режущим и направляющими элементами сообщают осевое перемещение, а демпфирование колебаний инструмента осуществляют с помощью многомассового вибро гэсителя, в рабочую полость которого и зону резания подают рабочий агент, при этом в упомянутой рабочей полости создают перепад давления, отличаю щи и с я тем, что, с целью повышения точности и производительности обработки за счет уменьшения уровня вибраций, в момент контакта направляющих элементов с обрабатываемой поверхностью скачкообразно увеличивают перепад давления рабочего агента на величину, определяемую по следующей зависимости,

д р ГЛОТ Амакс -/Л Fnp

S -ц

где m - масса груза виброгасителя:

(о- частота колебаний;

Амакс максимальная амплитуда радиальных перемещений грузов виброгасителя;

ми;

(Л - коэффициент трения между грузаFnp - усилие пружины;

S поперечная площадь груза.

1808500

A-ft

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОГАСИТЕЛЬ ДЛЯ ФРЕЗЕРОВАНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 2014 |

|

RU2572904C2 |

| РАСТОЧНАЯ ГОЛОВКА | 1992 |

|

RU2014172C1 |

| ВИБРОГАСИТЕЛЬ ДЛЯ ФРЕЗЕРОВАНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 2014 |

|

RU2578868C2 |

| СПОСОБ СНИЖЕНИЯ ВИБРАЦИЙ НЕЖЕСТКОЙ ЗАГОТОВКИ, ОБРАБАТЫВАЕМОЙ ФРЕЗЕРОВАНИЕМ | 2012 |

|

RU2500516C1 |

| РАСТОЧНОЙ СТАНОК | 2001 |

|

RU2189295C1 |

| Отрезной резец | 2022 |

|

RU2797230C1 |

| ВИБРОГАСИТЕЛЬ ВЯЗКОГО ТРЕНИЯ | 2011 |

|

RU2475660C1 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

| МНОГОЛЕЗВИЙНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ВЫТЯЖНОГО РАСТАЧИВАНИЯ ВНУТРЕННЕГО ОТВЕРСТИЯ ЗАГОТОВКИ ПОД ПРОКАТ | 2008 |

|

RU2388579C2 |

Использование: в области обработки металлов со снятием стружки. Сущность изобретения: перед началом обработки при движении инструмента на участке холостого хода в рабочую полость 11 виброгасителя 7 подают рабочий агент под давлением на входе Pi и на выходе Ра, что создает перепад давления. При контакте направляющих с обрабатываемой поверхностью скачкообразно увеличивают перепад давления рабочего агента в полости виброгасителя. 4 ил.

др

/Xf

€

| Борштанга | 1986 |

|

SU1360911A1 |

Авторы

Даты

1993-04-15—Публикация

1991-04-05—Подача